一种次氯酸钙车间供热锅炉的制作方法

1.本实用新型涉及次氯酸钙生产车间供热技术领域,具体涉及一种次氯酸钙车间供热锅炉。

背景技术:

2.周知,在次氯酸钙生产过程中,需对产线进行供热控制,目前的供热锅炉已经过多次改善,通过采用天然气加热导热油进行外部导热,但是目前的采用燃气锅炉进行导热的结构存在一定的弊端,此种弊端表述如下:1.导热锅炉以燃气作为燃料进行换热,但是燃气燃烧后产生的烟气中碳化物、氮化物超标,在环保部门对于烟气排放标准越来越严格的实际情况下,目前的锅炉烟气排放经常不达标;2.现有的锅炉燃烧烟气中存在可再次利用的燃烧物,烟气作为废气直接排放影响大气质量且造成能源燃烧不充分;3.烟气中含有大量的热,直接排放会造成能源浪费;4.目前的燃烧结构无法更好的实现燃气燃烧,存在进一步的提高燃烧率的可能。

3.针对现有技术上的弊端,本领域技术人员非常有必要对现有的锅炉进行改善,以解决现有技术中存在的诸多弊端,提高燃气锅炉的热利用率,降低生产成本。

技术实现要素:

4.鉴与现有技术上的缺点,本实用新型的目的在于提供一种次氯酸钙车间供热锅炉,其采用新型的结构设置,能够提高加热效率以及降低烟气中的热量,实现烟气中热量回收以及烟气能源的再次利用,其通过以下结构实现:

5.一种次氯酸钙车间供热锅炉,其包括一个锅炉本体,所述的锅炉本体上设置有供料风机,所述的供料风机与锅炉本体内部的燃烧器连接,所述的锅炉本体的顶部连接设置有导热油进入管和导热油导出管;所述的锅炉本体的顶部设置有烟囱,所述的烟囱上连接着烟气处理模块,烟气处理模块实现烟气处理后将烟气导入至供料风机内实现再次向燃烧器内部导入;

6.所述的燃烧器为三段结构设置,其第一段为较粗的初级燃烧段,所述的初级燃烧段的后侧设置有多根均布燃烧管,所述的均布燃烧管的后侧为烟气收集段,通过烟气收集段与烟囱连接实现烟气的外排。

7.所述的烟气处理模块为一个换热器模块,其包括进水段和出水段,进水段和出水段之间为换热段,所述的换热段内设置有若干换热管,通过换热管实现烟气中热量回收;所述的进水段和出水段分别连接外部管路,换热段上分别连接着进烟管和出烟管。

8.所述的换热管为波纹换热管,其包括中部的通管和通管外围的螺旋片,所述的螺旋片的底部,在通管外壁上设置有弧状槽。

9.所述的初级燃烧段上,其末端与均布燃烧管连接部位设置有分割板,所述的分割板上对应均布燃烧管分别设置有多个贯穿孔。

10.所述的均布燃烧管在分割板上以其轴线为中心线均布设置,所述的贯穿孔为水滴

状结构设置,其贯穿孔截面积从轴线向外逐渐变小。

11.本实用新型的有益效果为:本实用新型采用以上结构设置,其通过在烟囱上连接着烟气处理模块,烟气处理模块实现烟气处理后将烟气导入至供料风机内实现再次向燃烧器内部导入,此种结构实现了烟气降温,同时将其余热通过烟气处理模块实现再利用;再者,本实用新型将燃烧器内部分为初级燃烧段、均布燃烧管、烟气收集段,通过烟气收集段与烟囱连接实现烟气的外排,通过以上结构设置,采用分割板以及上部的贯穿孔实现火焰分流,以此实现最大面积的火焰分流,使导热油的受热面积最大,有效的提高了热效率,采用烟囱中烟气循环燃烧实现碳以及氮化合物的二次燃烧处理,采用以上结构锅炉所排放的烟气可达到排放标准。

附图说明

12.下面结合附图对本实用新型装置的结构作进一步说明。

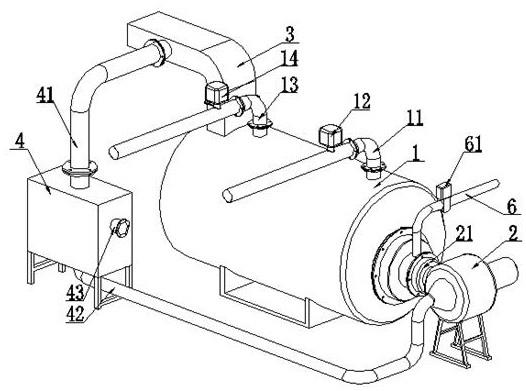

13.图1是本实用新型立体结构示意图;

14.图2是本实用新型内部立体结构示意图ⅰ;

15.图3是本实用新型内部立体结构示意图ⅱ;

16.图4是本实用新型内部立体结构示意图ⅲ;

17.图5是图2中a区域结构放大示意图;

18.1、锅炉本体,10、导热油腔, 11、导热油进入管,12、导热油进入阀,13、导热油导出管,14、导热油导出阀,15、初级燃烧段,16、均布燃烧管,17、烟气收集段,2、供料风机,21、供油段,3、烟囱,4、烟气处理模块,41、进烟管,42、出烟管,43、进水口,44、出水口,45、进水段,46、出水段,47、换热段,5、波纹换热管,51、通管,52、螺旋片,53、弧状槽,6、燃料管,61、燃料管泵,7、分割板,71、中间孔,72、水滴孔,721、圆孔,722、锥孔。

具体实施方式

19.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本实用新型产品的具体结构以及特性,并不用于限定本实用新型。

20.一种次氯酸钙车间供热锅炉,如附图所示,其包括一个锅炉本体1,所述的锅炉本体1上设置有供料风机2,所述的供料风机2的供油段21与锅炉本体1内部的燃烧器连接,锅炉本体1的内部,在燃烧器的外层为导热油腔10,锅炉本体1的顶部连接设置有导热油进入管11和导热油导出管13,所述的导热油进入管11上设置有导热油进入阀12,导热油导出管13上设置有导热油导出阀14,通过导热油进入管11和导热油导出管13实现导热油的导入导出。供油段21上连接着燃料管6,所述的燃料管6上设置有燃料管泵61为其供油。

21.本实用新型的设计重点在于:所述的锅炉本体1的顶部设置有烟囱3,所述的烟囱3上连接着烟气处理模块4,通过烟气处理模块4实现烟气处理后将烟气导入至供料风机2内实现再次向燃烧器内部导入;如图2以及图5所示,所述的烟气处理模块4为一个换热器模块,其包括进水段45和出水段46,进水段45和出水段46之间为换热段47,换热段47顶部和进烟管41连接,换热段47底部和出烟管42连接所述的进水段45和进水口43连接,出水段46和出水口44连接;通过以上结构,实现烟气中热量回收,此种结构可降低烟气的温度,避免高

温烟气自己导入至燃烧器内影响正常燃烧,使烟气降低至100摄氏度以内,更容易其助燃;同时还将烟气中的热量进行转换,通过热水实现向外部输送,实现能源的回收利用。

22.为进一步的提高热能转换率,本实用新型将换热管5设计成波纹换热管,如图5所示,其包括中部的通管51和通管外围的螺旋片52,所述的螺旋片52的底部,在通管外壁上设置有弧状槽53,此种结构可最大限度的提高烟气与液体的接触面积,提高热转换率;同时采用弧状槽53实现要求由上至下流动时的光滑导流,防止烟气产生阻挡造成换热管5外围的螺旋片52堵塞。

23.再者,本实用新型为提高锅炉的热转换效率,其将燃烧器为三段结构设置,其第一段为较粗的初级燃烧段15,所述的初级燃烧段15的后侧设置有多根均布燃烧管16,所述的均布燃烧管16的后侧为烟气收集段17,通过烟气收集段17与烟囱3连接实现烟气的外排。本实用新型在实现初级燃烧段15与多根均布燃烧管16连接时,其在初级燃烧段的末端与均布燃烧管连接部位设置有分割板7,如图4所示,所述的分割板7上对应均布燃烧管16分别设置有多个贯穿孔72,所述的贯穿孔72在设置时,其为提高火焰分部效率,所述的贯穿孔72为水滴状结构设置,其从轴线向外逐渐变小,通过圆孔721与锥孔722结合实现火焰向外部均分,因中心处为火焰集中点,越往外火焰越小,所以,此种结构可有效的提高火焰均分效果。

24.进一步的,多个贯穿孔72中设置在中部的为较大圆孔721,通过圆孔实现中部火焰的直接燃烧。通过以上结构设置,采用分割板7以及上部的贯穿孔72实现火焰分流,以此实现最大面积的火焰分流,使导热油的受热面积最大,有效的提高了热效率,采用烟囱中烟气循环燃烧实现碳以及氮化合物的燃烧处理,可有效的降低烟气中碳化物以及氮化物的含量,使排放烟气可达到排放标准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1