一种分段式矿热炉铜底部环的制作方法

1.本实用新型涉及冶金电炉设备技术领域,特别涉及一种分段式矿热炉铜底部环。

背景技术:

2.矿热炉又称电弧炉,主要用于生产铁合金、工业硅、电石、黄磷等产品,在该行业也俗称电炉。电极把持器的主要作用是通过把持电极,将电流经过导电管、接触元件(例如铜瓦和压力环)传输到电极上,并定期压放电极,使电极工作端消耗掉的部分得到补充,以保持电极工作端的有效长度。电极把持器主要由底部环、保护屏、导电管、接触元件等组成,保护屏、导电管、接触元件等位于底部环的上方。电极把持器大部分位于矿热炉内,直接与炉内的高温烟气接触,工作环境恶劣。

3.底部环是电极把持器的关键部件之一,用于保护电极把持器的其它部件,使保护屏、接触元件的底部不受高温烟气的侵害,并隔绝高温烟气进入电极把持器内部,避免侵害电极把持器内部的导电管、接触元件等部件。

4.现有的矿热炉底部环有两种:一种是铸造铜底部环;另一种是锻造铜底部环。

5.铸造铜底部环采用直接铸造成型或预埋铜管铸造成型工艺制成。铸造的铜底部环在铸造过程中存在无法根本消除的材料缺陷,例如铜底部环内部有铸造组织疏松、气孔、夹渣和裂纹等。铸造铜底部环本体的机械性能差,导热性能差。预埋铜管铸造成型的底部环,由于纯铜基体与预埋铜管未能完全熔合,内部容易出现不同程度的气隙热阻,导致整体组件的导热能力降低。在高温工作环境下,底部环容易出现受热变形,这些铸造缺陷随着变形的出现而扩大,严重影响到底部环使用的可靠性。

6.锻造铜底部环采用的是锻造铜板,在锻造铜板上经过钻深孔形成冷却水通道(钻孔一般从侧面、底面或外弧面起钻)、弯板后焊接堵头、盖板和位于顶面的进出水管等工序制作而成。这种锻造铜底部环焊接堵头时产生的焊缝长期暴露在高温环境中,在使用过程中焊缝偶尔会出现裂纹导致漏水的问题。而且,这种锻造铜底部环虽然解决了铸造铜底部环存在的各种缺陷,但其制作工艺复杂,制造成本较高,在实际应用推广中受到限制。

技术实现要素:

7.本实用新型所要解决的问题是提供一种分段式矿热炉铜底部环,这种分段式矿热炉铜底部环的机械性能和导热性能较好,使用的可靠性较高,且制造成本较低,更容易推广应用。

8.为了解决上述技术问题,本实用新型采用的技术方案如下:

9.一种分段式矿热炉铜底部环,包括至少两个弧形铜底部环单元,各弧形铜底部环单元通过联结结构连接在一起而形成圆环状的矿热炉铜底部环,其特征在于:所述弧形铜底部环单元包括弧形铜本体和盖板,弧形铜本体的冷面上设有通水凹槽,通水凹槽的槽口开口于弧形铜本体的冷面上,通水凹槽的槽口边沿设有能够容纳盖板的盖板安装槽,盖板安装在盖板安装槽中并且将通水凹槽的槽口封盖,并且盖板的边沿与弧形铜本体的冷面焊

接,通水凹槽的内壁与盖板共同围成冷却通道,盖板上设有进水孔和出水孔,进水孔、出水孔均与冷却通道连通。

10.通常,弧形铜本体朝向矿热炉炉腔的一面为热面(朝下),背向矿热炉炉腔的一面为冷面(朝上)。

11.通常,一个弧形铜底部环单元上可设有一个或多个冷却通道。当弧形铜底部环单元上设有多个冷却通道时,各冷却通道互不连通。

12.通常,上述弧形铜本体的材质为纯铜或铜合金。

13.先将铜材铸造成铜坯后锻压成铜板;然后,通过铣加工方式在铜板上去除材料,得到通水凹槽;接着,通过铣加工方式在通水凹槽的槽口边沿去除材料,得到能够容纳盖板的盖板安装槽;然后将铜板通过塑性变形成弧形铜本体;再接着,将各块盖板安装在相应的盖板安装槽中,并且盖板的边沿与弧形铜本体的冷面焊接;最后,通过联结结构将各弧形铜底部环单元连接在一起而形成圆环状的矿热炉铜底部环。

14.上述弧形铜本体也可采用下述方法制作:从锻造铜板或压延铜板上切割出所需尺寸的弧形铜板,然后通过铣加工方式形成通水凹槽和盖板安装槽。

15.由于弧形铜本体经过锻压,比起铸造铜底部环,提高了机械性能(锻铜抗拉强度rm≥200mpa,铸铜rm≥170mpa),减小热变形;提高了导热性能(锻铜热导率≥380w/mk;铸铜热导率≥320w/mk),金相组织致密均匀,消除了铸造过程中存在的各种缺陷,消除了埋管铸造过程不完全融合而产生的气隙热阻。

16.另外,盖板的边沿与弧形铜本体的冷面焊接,产生的焊缝都集中在矿热炉铜底部环的冷面上,相对于矿热炉铜底部环的底面、侧面和外弧面,矿热炉铜底部环冷面上的焊缝所处的环境温度较低,解决了原有锻造铜底部环焊缝暴露在高温环境中,在使用过程中焊缝偶尔会出现裂纹导致漏水的问题。

17.由于在弧形铜本体的冷面上加工出通水凹槽,能够大大降低铜底部环加工后的整体重量和成本,更容易推广应用。

18.通常,所述盖板安装槽的槽口宽度大于通水凹槽的槽口宽度。在通水凹槽的槽口边沿加工好盖板安装槽后,盖板安装槽槽底与通水凹槽的槽壁之间通常形成两个沿通水凹槽长度方向延伸的台阶,这两个台阶分别处于通水凹槽的两侧,用于支撑盖板。

19.优选方案中,所述矿热炉铜底部环采用锻造铜材或压延铜材制成。

20.作为本实用新型的优选方案,所述盖板的边沿通过环形焊缝与盖板安装槽的槽壁连接。在生成环形焊缝之前,需要将盖板的边沿、盖板安装槽的槽壁这些接缝周围去除氧化皮、油污等杂质。通常,上述焊接采用弧焊或搅拌摩擦焊。

21.作为本实用新型的优选方案,所述盖板的材质为不锈钢或铜。

22.作为本实用新型的优选方案,所述联结结构处在所述矿热炉铜底部环的冷面上。

23.作为本实用新型的优选方案,所述弧形铜底部环单元上设有至少一个吊耳,吊耳的顶部设有吊孔,吊孔处于盖板的顶面上方。更优选所述吊耳与盖板连接,盖板上设有吊耳安装孔,吊耳的底部通过焊接安装在相应的吊耳安装孔中。上述吊耳与盖板焊接时采用双面焊,避免出现吊耳作为受力件在使用过程因出现焊缝拉裂导致铜底部环脱落的现象。在矿热炉铜底部环的冷面上设置吊耳,通过吊孔可以较为方便的将矿热炉铜底部环起吊起来。

24.作为本实用新型进一步的优选方案,所述联结结构包括螺栓和螺母;弧形铜底部环单元两端分别设有一个吊耳,螺栓的螺杆依次穿过两个弧形铜底部环单元相邻端上吊耳的吊孔,螺母锁紧在螺栓的螺杆上。螺栓的螺杆依次穿过两块盖板相邻端上的吊孔,在螺母的作用下将相邻两个弧形铜底部环单元的端部锁紧,从而将各弧形铜底部环单元锁紧连接而形成圆环状的矿热炉铜底部环。

25.作为本实用新型进一步的优选方案,所述吊耳的材质为不锈钢。

26.一种优选方案中,所述通水凹槽由多个通水凹槽段依次连接而成,所述盖板的形状、尺寸与该通水凹槽的形状、尺寸相匹配。上述通水凹槽是采用铣削等机械加工方式在弧形铜本体上形成依次相互连通的多个通水凹槽段,通水凹槽的路线和横截面形状可根据需要灵活设置,从而形成所需路线和横截面形状的冷却通道。上述盖板是通过机加工(如铣削)或者增材制造的方式加工出与通水凹槽相匹配的形状尺寸的。

27.另一种优选方案中,所述通水凹槽中设有至少一块水道内隔板,水道内隔板的下边沿与所述通水凹槽的槽底焊接;通水凹槽的内壁、所述盖板以及水道内隔板共同围成所述冷却通道。上述水道内隔板通过弯曲后(或不弯曲)切割备用。利用水道内隔板将通水凹槽按照需要分隔成所需的通水路线,再通过通水凹槽的内壁以及盖板共同围成冷却通道,能够使冷却更加密集和均匀。上述水道内隔板的下边沿与通水凹槽的槽底焊接,能够避免水道内隔板两侧发生串水。

28.作为本实用新型进一步的优选方案,所述水道内隔板的材质为不锈钢。

29.作为本实用新型进一步的优选方案,所述盖板为整片式盖板,整片式盖板的形状呈弧形;整片式盖板的下表面上设有隔板定位槽,隔板定位槽的开口朝下,隔板定位槽的形状轮廓与所述水道内隔板的上边沿形状轮廓相同,隔板定位槽的开口宽度与水道内隔板的上边沿厚度相匹配,水道内隔板的上边沿处于所述隔板定位槽中。通过这种设置,能够消除水道内隔板的上边沿与整片式盖板底部之间的缝隙,避免水道内隔板两侧发生串水。

30.作为本实用新型更进一步的优选方案,所述整片式盖板的底部设有多个间隔排列的塞焊槽,各个塞焊槽均与隔板定位槽相通;各个塞焊槽中均设有焊缝,所述水道内隔板的上边沿通过焊缝与整片式盖板连接。由于水道内隔板的上边沿处于隔板定位槽中,各个塞焊槽与隔板定位槽相通,通过在塞焊槽生成焊缝使水道内隔板的上边沿与整片式盖板连接。上述塞焊槽中的焊缝是通过塞焊的方式形成的。

31.作为本实用新型的优选方案,所述盖板上焊接有进水管和出水管,进水管的底部接口与盖板的进水孔连通,出水管的底部接口与盖板的出水孔连通。通常,上述进水管与出水管的材质均为不锈钢。将预加工好的进水管与盖板的进水孔装配焊接成一体,将预加工好的出水管与盖板的出水孔装配焊接成一体,备用,等待装配到盖板安装槽中。上述焊接的方式可以采用双面焊接后校平。

32.本实用新型与现有技术相比,具有如下优点:

33.这种分段式矿热炉铜底部环的机械性能和导热性能较好,使用的可靠性较高,且制造成本较低,更容易推广应用。

附图说明

34.图1是本实用新型实施例1中加工出通水凹槽的结构示意图;

35.图2是图1中a-a的剖面图;

36.图3是本实用新型实施例1中盖板的结构示意图;

37.图4是图3中b-b的剖面图;

38.图5是图3中盖板安装上进出水管的结构示意图;

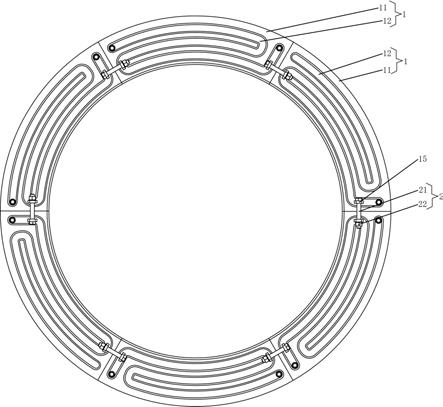

39.图6是图5的正视图;

40.图7是图5中c-c的剖面图;

41.图8是本实用新型实施例1中盖板安装在通水凹槽槽口上的结构示意图;

42.图9是图8的正视图;

43.图10是本实用新型实施例1中圆环状矿热炉铜底部环的结构示意图;

44.图11是本实用新型实施例2中加工出通水凹槽的结构示意图;

45.图12是图11中d-d的剖面图;

46.图13是本实用新型实施例2中盖板的结构示意图;

47.图14是图11中e-e的剖面图;

48.图15是图11中f-f的剖面图;

49.图16是图13中盖板安装上进出水管的结构示意图;

50.图17是图16中g-g的剖面图;

51.图18是图16中盖板安装在通水凹槽的槽口上的结构示意图;

52.图19是图18中h-h的剖面图;

53.图20是图18的正视图;

54.图21是图20中i-i的剖面图;

55.图22是本实用新型实施例2中圆环状矿热炉铜底部环的结构示意图。

具体实施方式

56.下面结合附图和具体实施例对本实用新型进行具体描述。

57.实施例1

58.如1-10图所示,本实施例中的分段式矿热炉铜底部环,包括四个弧形铜底部环单元1,各弧形铜底部环单元1通过联结结构2连接在一起而形成圆环状的矿热炉铜底部环,弧形铜底部环单元1包括弧形铜本体11和盖板12,弧形铜本体11的冷面上设有通水凹槽111,通水凹槽111的槽口开口于弧形铜本体11的冷面上,通水凹槽111的槽口边沿设有能够容纳盖板12的盖板安装槽112,盖板12安装在盖板安装槽112中并且将通水凹槽111的槽口封盖,并且盖板12的边沿与弧形铜本体11的冷面焊接,通水凹槽111的内壁与盖板12共同围成冷却通道13,盖板12上设有进水孔122和出水孔123,进水孔122、出水孔123均与冷却通道13连通。

59.通常,弧形铜本体11朝向矿热炉炉腔的一面为热面(朝下),背向矿热炉炉腔的一面为冷面(朝上)。

60.通常,一个弧形铜底部环单元1上可设有一个或多个冷却通道13。当弧形铜底部环单元1上设有多个冷却通道13时,各冷却通道13互不连通。

61.通常,上述弧形铜本体11的材质为铜合金。

62.通常,盖板安装槽112的槽口宽度大于通水凹槽111的槽口宽度。在通水凹槽111的

槽口边沿加工好盖板安装槽112后,盖板安装槽112槽底与通水凹槽111的槽壁之间通常形成两个沿通水凹槽111长度方向延伸的台阶,这两个台阶分别处于通水凹槽111的两侧,用于支撑盖板12。

63.矿热炉铜底部环采用锻造铜材制成。

64.盖板12的边沿通过环形焊缝14与盖板安装槽112的槽壁连接。在生成环形焊缝14之前,需要将盖板12的边沿、盖板安装槽112的槽壁这些接缝周围去除氧化皮、油污等杂质。通常,上述焊接采用弧焊或搅拌摩擦焊。盖板12的材质为不锈钢或铜。

65.联结结构2处在矿热炉铜底部环的冷面上。

66.弧形铜底部环单元1两端分别设有一个吊耳15,吊耳15的顶部设有吊孔151,吊孔151处于盖板12的顶面上方。吊耳15与盖板12连接,盖板12上设有吊耳安装孔124,吊耳15的底部通过焊接安装在相应的吊耳安装孔124中。上述吊耳15与盖板12焊接时采用双面焊,避免出现吊耳15作为受力件在使用过程因出现焊缝拉裂导致铜底部环脱落的现象。在矿热炉铜底部环的冷面上设置吊耳15,通过吊孔151可以较为方便的将矿热炉铜底部环起吊起来。

67.联结结构2包括螺栓21和螺母22,螺栓21的螺杆依次穿过两个弧形铜底部环单元1相邻端上吊耳15的吊孔151,螺母22锁紧在螺栓21的螺杆上。螺栓21的螺杆依次穿过两块盖板12相邻端上的吊孔151,在螺母22的作用下将相邻两个弧形铜底部环单元1的端部锁紧,从而将各弧形铜底部环单元1锁紧连接而形成圆环状的矿热炉铜底部环。吊耳15的材质为不锈钢。

68.通水凹槽111由多个通水凹槽段1111依次连接而成,盖板12的形状、尺寸与该通水凹槽111的形状、尺寸相匹配。上述通水凹槽111是采用铣削等机械加工方式在弧形铜本体11上形成依次相互连通的多个通水凹槽段1111,通水凹槽111的路线和横截面形状可根据需要灵活设置,从而形成所需路线和横截面形状的冷却通道13。上述盖板12是通过机加工(如铣削)或者增材制造的方式加工出与通水凹槽111相匹配的形状尺寸的。

69.盖板12上焊接有进水管16和出水管17,进水管16的底部接口与盖板12的进水孔122连通,出水管17的底部接口与盖板12的出水孔123连通。通常,上述进水管16与出水管17的材质均为不锈钢。将预加工好的进水管16与盖板12的进水孔122装配焊接成一体,将预加工好的出水管17与盖板12的出水孔123装配焊接成一体,备用,等待装配到盖板安装槽112中。上述焊接的方式可以采用双面焊接后校平。

70.先将铜材铸造成铜坯后锻压成铜板;然后,通过铣加工方式在铜板上去除材料,得到通水凹槽111;接着,通过铣加工方式在通水凹槽111的槽口边沿去除材料,得到能够容纳盖板12的盖板安装槽112;然后将铜板通过塑性变形成弧形铜本体11;再接着,将各块盖板12安装在相应的盖板安装槽112中,并且盖板12的边沿与弧形铜本体11的冷面焊接;最后,通过联结结构2将各弧形铜底部环单元1连接在一起而形成圆环状的矿热炉铜底部环。

71.上述弧形铜本体11也可采用下述方法制作:从锻造铜板或压延铜板上切割出所需尺寸的弧形铜板,然后通过铣加工方式形成通水凹槽111和盖板安装槽112。

72.由于弧形铜本体11经过锻压,比起铸造铜底部环,提高了机械性能(锻铜抗拉强度rm≥200mpa,铸铜rm≥170mpa),减小热变形;提高了导热性能(锻铜热导率≥380w/mk;铸铜热导率≥320w/mk),金相组织致密均匀,消除了铸造过程中存在的各种缺陷,消除了埋管铸造过程不完全融合而产生的气隙热阻。

73.另外,盖板12的边沿与弧形铜本体11的冷面焊接,产生的焊缝都集中在矿热炉铜底部环的冷面上,相对于矿热炉铜底部环的底面、侧面和外弧面,矿热炉铜底部环冷面上的焊缝所处的环境温度较低,解决了原有锻造铜底部环焊缝暴露在高温环境中,在使用过程中焊缝偶尔会出现裂纹导致漏水的问题。

74.由于在弧形铜本体11的冷面上加工出通水凹槽111,能够大大降低铜底部环加工后的整体重量和成本,更容易推广应用。

75.实施例2

76.如图11-22所示,本实施例中的分段式矿热炉铜底部环与实施例1的区别在于:

77.通水凹槽111中设有两块水道内隔板18,水道内隔板18的材质为不锈钢;水道内隔板18的下边沿与通水凹槽111的槽底焊接;通水凹槽111的内壁、盖板12以及水道内隔板18共同围成冷却通道13。上述水道内隔板18通过弯曲后(或不弯曲)切割备用。利用水道内隔板18将通水凹槽111按照需要分隔成所需的通水路线,再通过通水凹槽111的内壁以及盖板12共同围成冷却通道13,能够使冷却更加密集和均匀。上述水道内隔板18的下边沿与通水凹槽111的槽底焊接,能够避免水道内隔板18两侧发生串水。

78.盖板12为整片式盖板121,整片式盖板121的形状呈弧形;整片式盖板121的下表面上设有隔板定位槽124,隔板定位槽124的开口朝下,隔板定位槽124的形状轮廓与水道内隔板18的上边沿形状轮廓相同,隔板定位槽124的开口宽度与水道内隔板18的上边沿厚度相匹配,水道内隔板18的上边沿处于隔板定位槽124中。通过这种设置,能够消除水道内隔板18的上边沿与整片式盖板121底部之间的缝隙,避免水道内隔板18两侧发生串水。

79.整片式盖板121的底部设有多个间隔排列的塞焊槽125,各个塞焊槽125均与隔板定位槽124相通;各个塞焊槽125中均设有焊缝,水道内隔板18的上边沿通过焊缝1251与整片式盖板121连接。由于水道内隔板18的上边沿处于隔板定位槽124中,各个塞焊槽125与隔板定位槽124相通,通过在塞焊槽125生成焊缝1251使水道内隔板18的上边沿与整片式盖板121连接。上述塞焊槽125中的焊缝1251是通过塞焊的方式形成的。

80.此外,需要说明的是,本说明书中所描述的具体实施例,其各部分名称等可以不同,凡依本实用新型专利构思所述的构造、特征及原理所做的等效或简单变化,均包括于本实用新型专利的保护范围内。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离本实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1