一种碳化硅坩埚的制作方法

1.本发明涉及一种坩埚,尤其涉及一种碳化硅坩埚。

背景技术:

2.坩埚是化学仪器的重要组成部分,它是熔化和精炼金属液体以及固液加热、反应的容器,是保证化学反应顺利进行的基础。坩埚的生产原料,可概括为三大类型:一是结晶质的天然石墨,二是可塑性的耐火黏土,三是经过煅烧的硬质高岭土类骨架熟料,近年开始采用耐高温的合成材料,如碳化硅。并且在熔炼过程中,坩埚炉体长期处于高温的状态下,为了减少坩埚炉体内部的高温散失,并防止高温金属熔液飞溅到坩埚炉体的外部,通常需要在坩埚炉体上配置坩埚盖。

3.由于对坩埚的研究不断的深入,新颖优质的坩埚层出不穷,但是随着科技进一步的发展,质优价廉的坩埚越来越跟不上需求。并且由于坩埚外壁光滑,夹具夹取时容易滑脱;现在市面上坩埚一般采用平底,加热时由于平底散热不好,造成局部温度过高,影响加热效果;现在市面上坩埚一般不设置坩埚罩,加热时外界杂质会混入并且保温效果不好,影响加热和反应效果。

4.本领域技术人员亟需提供一种使用寿命长,热传导效率高,不易滑脱,保温效果好的坩埚。

技术实现要素:

5.有鉴于此,本实用新型提供了一种使用寿命长,热传导效率高,不易滑脱,保温效果好的坩埚。

6.为了实现上述目的,本实用新型采用如下技术方案:一种碳化硅坩埚,包括,侧壁本体、底部以及坩埚罩;

7.所述侧壁本体为中空圆台形且上端直径大于下端直径;所述底部包括圆形底面以及圆弧过渡面;所述圆形底面内凹,且所述圆弧过渡面设于所述圆形底面与所述侧壁本体之间,所述侧壁本体与所述圆弧过渡面以及所述圆形底面一体连接;

8.所述坩埚罩盖设于所述侧壁本体开口端上。

9.优选的,所述侧壁本体上端直径大于下端直径,保证夹具自下而上夹取坩埚时不会滑脱避免危险。

10.优选的,所述圆形底面内凹,减小坩埚底部与窑板之间接触面达到散热的目的。

11.优选的,所述坩埚罩盖设于所述侧壁本体开口端上,可以起到隔绝外界杂质以及保温的作用。

12.本实用新型,当熔化和精炼金属液体以及固液加热、反应时,就必须使用坩埚。为了减少坩埚炉体内部的高温散失,并防止高温金属熔液飞溅到坩埚炉体的外部,通常需要在坩埚炉体上配置坩埚罩。

13.进一步地,所述圆形底面直径小于所述侧壁本体下部直径。

14.优选的,所述圆形底面直径小于所述侧壁本体下部直径,方便更好的加热。

15.进一步地,所述坩埚罩包括本体以及边沿,所述本体横截面为圆形,且所述主体由边缘向中心呈圆弧形过渡设置,所述边沿设于所述本体下端周边,所述坩埚罩内径大于等于所述侧壁本体外径。

16.本实用新型,所述坩埚罩内径大于等于所述侧壁本体外径,能更好地减少坩埚炉体内部的高温散失,并防止高温金属熔液飞溅到坩埚炉体的外部;

17.进一步地,所述侧壁本体、所述底部以及所述坩埚罩均采用碳化硅材质。

18.本实用新型,坩埚整体主要利用碳化硅材质良好的耐高温、抗氧化、热传导性好、耐酸碱腐蚀、耐冷热冲击等性能使碳化硅坩埚在1200℃高温下使用过程中保持较好的稳定性,长期使用不开裂、不变形、不掉渣,使用寿命是普通材料坩埚的数倍甚至数十倍,避免了传统材质使用寿命短频繁更换造成的材料浪费、设备利用率低以及生产效率低等问题。

19.进一步地,所述侧壁本体以及所述底部壁厚3-12mm,所述侧壁本体直径50-350mm,所述侧壁本体和所述底部合并高度20-300mm。

20.进一步地,所述圆形底面内凹1.5-2mm。

21.优选的,本坩埚尺寸为:直径130mm、高度165mm、壁厚4mm,对应坩埚罩尺寸:内径133mm、高度11mm、壁厚3mm。

22.本实用新型,以上尺寸均可根据用户需求定制。

附图说明

23.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

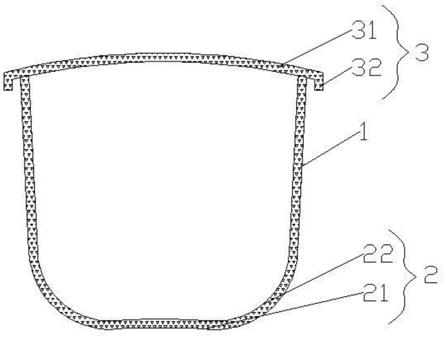

24.图1为坩埚示意图;

25.其中图1中,1为侧壁本体;2为底部;3为坩埚罩;21为圆形底面;22为圆弧过渡面;31为本体;32为边沿。

具体实施方式

26.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.如图1所示,本实施例公开了一种碳化硅坩埚,包括,侧壁本体1、底部2以及坩埚罩3;

28.本实施例中,侧壁本体1为中空圆台形且上端直径大于下端直径;底部2包括圆形底面21以及圆弧过渡面22;圆形底面21内凹,且圆弧过渡面22设于圆形底面21与侧壁本体1之间,侧壁本体1与圆弧过渡面22以及圆形底面21一体连接;

29.本实施例中,坩埚罩3盖设于侧壁本体1开口端上。

30.本实施例中,侧壁本体1上端直径大于下端直径,保证夹具自下而上夹取坩埚时不

会滑脱避免危险。

31.本实施例中,圆形底面21内凹,减小坩埚底部与窑板之间接触面达到散热的目的。

32.本实施例中,坩埚罩3盖设于侧壁本体1开口端上,可以起到隔绝外界杂质以及保温的作用。

33.本实施例中,当熔化和精炼金属液体以及固液加热、反应时,就必须使用坩埚。为了减少坩埚炉体内部的高温散失,并防止高温金属熔液飞溅到坩埚炉体的外部,通常需要在坩埚炉体上配置坩埚罩。

34.本实用新型在使用时,将待加热物体放入坩埚中,大火加热,坩埚炉体长期处于高温的状态下,为了减少坩埚炉体内部的高温散失,并防止高温金属熔液飞溅到坩埚炉体的外部,通常需要在坩埚炉体上配置坩埚罩3。

35.本实施例中,圆形底面21直径小于侧壁本体1下部直径。

36.本实施例中,圆形底面21直径小于侧壁本体1下部直径,方便更好的加热。

37.本实施例中,坩埚罩3包括本体31以及边沿32,本体31横截面为圆形,且主体31由边缘向中心呈圆弧形过渡设置,边沿32设于本体31下端周边,坩埚罩3内径大于等于侧壁本体1外径。

38.本实施例中,坩埚罩3内径大于侧壁本体1外径,能更好地减少坩埚炉体内部的高温散失,并防止高温金属熔液飞溅到坩埚炉体的外部;

39.本实施例中,侧壁本体1、底部2以及坩埚罩3均采用碳化硅材质。

40.本实施例中,坩埚整体主要利用碳化硅材质良好的耐高温、抗氧化、热传导性好、耐酸碱腐蚀、耐冷热冲击等性能使碳化硅坩埚在1200℃高温下使用过程中保持较好的稳定性,长期使用不开裂、不变形、不掉渣,使用寿命是普通材料坩埚的数倍甚至数十倍,避免了传统材质使用寿命短频繁更换造成的材料浪费、设备利用率低以及生产效率低等问题。

41.本实施例中,侧壁本体1以及底部2壁厚3-12mm,所述侧壁本体直径50-350mm,所述侧壁本体和所述底部合并高度20-300mm。

42.本实施例中,本坩埚最优尺寸为:直径130mm、高度165mm、壁厚4mm,对应坩埚罩3尺寸:内径133mm、高度11mm、壁厚3mm。

43.本实施例中,所述圆形底面21内凹1.5-2mm。

44.本实施例中,以上尺寸均可根据用户需求定制。

45.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实施例。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实施例的精神或范围的情况下,在其它实施例中实现。因此,本实施例将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1