一种节能环保型真空烧结炉的制作方法

1.本实用新型涉及真空烧结炉工技术领域,具体涉及一种节能环保型真空烧结炉。

背景技术:

2.真空烧结炉是指在真空环境中对被加热物品进行保护性烧结的炉子,其加热方式比较多,如电阻加热、感应加热、微波加热等,真空烧结炉是利用感应加热对被加热物品进行保护性烧结的炉子,可分为工频、中频、高频等类型,可以归属于真空烧结炉的子类,真空烧结炉是在抽真空后充氢气保护状态下,利用中频感应加热的原理,使处于线圈内的钨坩埚产生高温,通过热辐射传导到工作上,适用于科研、军工单位对难熔合金如钨、钼及其合金的粉末成型烧结;真空烧结炉在烧结磁性材料时会产生大量的热,磁性粉末在烧结时的温度在1500摄氏度左右,炉壁的温度也达到300摄氏度左右,因此其内通入冷却水进行冷却,冷却水一般采用下进上出的方式,使冷却水充满整个烧结炉,现有技术的烧结炉都是一开始就通水了,影响前期加热效果。

3.现有公开号为cn206410496u的中国年专利公开一种磁性材料真空烧结炉,包括真空烧结炉炉体,所述的真空烧结炉炉体的炉壁设有冷却水管,真空烧结炉炉体上端设置出水管法兰,下端设置进水管法兰,出水管与出水管法兰相连接,进水管与进水管法兰相连接;所述真空烧结炉炉体上端设有具有无线通信功能的监视器,所述监视器周围设置有led灯条;所述真空烧结炉炉体一侧设置有控制台,所述控制台具有lcd屏幕;所述监视器与控制台进行无线通信,并将监视器的画面通过lcd屏幕显示出来。本实用新型克服了现有技术的真空烧结炉一开始就通冷却水的缺陷,导致前期加热效果差,加热时间长;此外,还能通过控制台实时查看内部烧结情况,因此,成品率可控。

4.上述专利文件虽然克服了真空烧结炉一开始就通冷却水的缺陷,但是仍然存在一些不足:

5.1、进水管与出水管没有设置分区冷却结构,进而不便于分区控制炉体内部冷却温度,且没有对管道堵塞做安全防护装置设置,由于堵塞会造成冷却水循环受阻,在炉体内部会被高温作用产生热蒸汽,热蒸膨胀会导致管道焊接薄弱处炸裂,存在一定的安全隐患;

6.2、虽然通过延时控制进水时间来提高加热效率,但是没有炉体内部加热装置进行相应的改进,导致现有技术下烧结炉体加热效率慢,保温效果差,且延时通水时间不易控制,存在冷水遇热瞬间产生蒸汽膨胀的危险。

技术实现要素:

7.为克服现有技术所存在的缺陷,现提供一种节能环保型真空烧结炉,以解决背景技术专利文件中提出的冷却管道没有设置相应的安全防护装置,且没有对炉体内部加热装置进行改进,导致只通过延时通水提高加热效率的效果不佳的问题。

8.为实现上述目的,提供一种节能环保型真空烧结炉,包括:

9.炉体,所述炉体的下端设置有安装板,且安装板的下端设置有冷水箱和电控箱,所

述冷水箱的外侧连接有回水总管、抽水总管和进水总管,所述炉体设置包括有外炉壁,且外炉壁的内侧底部开设有滚槽,所述炉体的内部设置有隔水板,且炉体的外侧连接有抽水分管。

10.进一步的,所述外炉壁侧内侧设置有保温层,且保温层的内部设置有保温加热板,并且保温加热板呈条形块结构,且滚槽开设在保温加热板的之间。

11.进一步的,所述滚槽设置包括有炉体内壁底部的一个,且还包括关于底部滚槽左右对称的两个倾斜滚槽,三个滚槽呈等腰三角形结构排列,并且滚槽的内部滚动连接有钢滚轮,且钢滚轮的内侧固定有连接块。

12.进一步的,所述连接块内侧端固定有石墨断热体层,且石墨断热体层的内侧设置有感应线圈层,并且感应线圈层的内侧设置有石墨加热体,且石墨加热体的内侧设置有炉内胆。

13.进一步的,所述石墨加热体、感应线圈层和及保温加热板皆与电控箱电性连接,且保温层内部设置为空腔结构,并且电控箱和冷水箱设置为独立的箱体结构,且外侧安装有封闭的箱体。

14.进一步的,所述进水总管下端连接有进水分管,且进水分管的内部安装有分控阀,并且进水分管分别连接到保温层的内部。

15.进一步的,所述外炉壁外侧密封连接有抽水分管,且抽水分管与保温层连通,并且抽水分管的下端与抽水总管连接,且抽水总管外侧连接有抽水泵,外炉壁的下端通过回水分管与回水总管连接。

16.本实用新型的有益效果在于,本实用新型的节能环保型真空烧结炉利用隔水板对保温层进行分区隔离,便于单独控制冷却温度,提高产品在炉内胆内部冷却效率,通过冷水箱、进水总管和进水分管,以及回水总管和回水分管,便于对保温层内部进行循环冷却,充分利用水资源,达到节能环保的效果,利用抽水总管、抽水泵和抽水分管,便于在循环冷却管道发生堵塞的情况下,及时将保温层内部的水抽出,避免长时间加热产生高温蒸汽膨胀,引起管道炸裂;通过外炉壁、滚槽和钢滚轮,便于可炉内胆抽出,进而便于取放加工件;利用石墨加热体、感应线圈层和石墨断热体层以及保温加热板,加快加热效率,且保温加热板在保温层形成空气隔热作用,配合石墨断热体层,增加了隔热保温的效果,减少加热过程中热量的散失,减少能源损耗,进一步体现节能环保效果。

附图说明

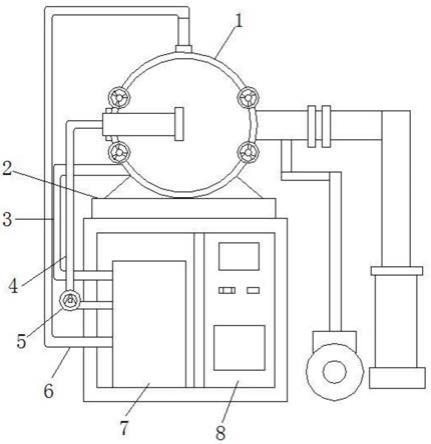

17.图1为本实用新型实施例的节能环保型真空烧结炉的外观示意图。

18.图2为本实用新型实施例的炉体侧面管道连接示意图。

19.图3为本实用新型实施例的炉体内部局部结构示意图。

20.图4为本实用新型实施例的图3中a处结构示意图。

21.1、炉体;2、安装板;3、回水总管;4、抽水分管;5、抽水泵;6、进水总管;7、冷水箱;8、电控箱;9、保温加热板;10、保温层;11、进水分管;12、分控阀;13、隔水板;14、抽水总管;15、回水分管;16、炉内胆; 17、石墨加热体;18、感应线圈层;19、石墨断热体层;20、连接块;21、钢滚轮;22、滚槽;23、外炉壁。

具体实施方式

22.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。

23.图1为本实用新型实施例的节能环保型真空烧结炉的外观示意图、图2 为本实用新型实施例的炉体侧面管道连接示意图、图3为本实用新型实施例的炉体内部局部结构示意图、图4为本实用新型实施例的图3中a处结构示意图。

24.参照图1至图4所示,本实用新型提供了一种节能环保型真空烧结炉,包括:炉体1、抽水分管4、进水总管6、回水总管3、石墨加热体17。

25.具体的,炉体1的下端设置有安装板2,且安装板2的下端设置有冷水箱 7和电控箱8,冷水箱7的外侧连接有回水总管3、抽水总管14和进水总管6,炉体1设置包括有外炉壁23,且外炉壁23的内侧底部开设有滚槽22,炉体1 的内部设置有隔水板13,且炉体1的外侧连接有抽水分管4。

26.在本实施例中,冷水箱7内部设置有冷却水和循环潜水泵,且潜水泵与进水总管6连接;隔水板13设置为环形结构插接在保温层10内部,且每个独立的保温层10皆设置有滚槽22和钢滚轮21,钢滚轮21的移动位移设为隔水板13之间的距离。

27.外炉壁23侧内侧设置有保温层10,且保温层10的内部设置有保温加热板9,并且保温加热板9呈条形块结构,且滚槽22开设在保温加热板9的之间;滚槽22设置包括有炉体1内壁底部的一个,且还包括关于底部滚槽22 左右对称的两个倾斜滚槽22,三个滚槽22呈等腰三角形结构排列,并且滚槽 22的内部滚动连接有钢滚轮21,且钢滚轮21的内侧固定有连接块20。

28.作为一种较佳的实施方式,保温加热板9将保温层10内部空气加热,形成空气隔热作用;呈等腰三角形结构的滚槽22形成对钢滚轮21的有效支撑,进而起到对炉内胆16移动的稳定性。

29.连接块20内侧端固定有石墨断热体层19,且石墨断热体层19的内侧设置有感应线圈层18,并且感应线圈层18的内侧设置有石墨加热体17,且石墨加热体17的内侧设置有炉内胆16;石墨加热体17、感应线圈层18和及保温加热板9皆与电控箱8电性连接,且保温层10内部设置为空腔结构,并且电控箱8和冷水箱7设置为独立的箱体结构,且外侧安装有封闭的箱体。

30.作为一种较佳的实施方式,利用石墨加热体17、感应线圈层18和石墨断热体层19以及保温加热板9,加快加热效率,且感应线圈层18便于感应内部温度,反馈到电控箱8,便于实时控制。

31.进水总管6下端连接有进水分管11,且进水分管11的内部安装有分控阀 12,并且进水分管11分别连接到保温层10的内部;外炉壁23外侧密封连接有抽水分管4,且抽水分管4与保温层10连通,并且抽水分管4的下端与抽水总管14连接,且抽水总管14外侧连接有抽水泵5,外炉壁23的下端通过回水分管15与回水总管3连接。

32.作为一种较佳的实施方式,通过冷水箱7、进水总管6和进水分管11,以及回水总管3和回水分管15,便于对保温层10内部进行循环冷却,充分利用水资源,达到节能环保的效

果,利用抽水总管14、抽水泵5和抽水分管4,便于在循环冷却管道发生堵塞的情况下,及时将保温层10内部的水抽出,避免长时间加热产生高温蒸汽膨胀,引起管道炸裂。

33.本实用新型的节能环保型真空烧结炉可有效解决背景技术专利文件中提出的冷却管道没有设置相应的安全防护装置,且没有对炉体内部加热装置进行改进,导致只通过延时通水提高加热效率的效果不佳的问题,利用隔水板对保温层进行分区隔离,便于单独控制冷却温度,提高产品在炉内胆内部冷却效率,通过冷水箱、进水总管和进水分管,以及回水总管和回水分管,便于对保温层内部进行循环冷却,充分利用水资源,达到节能环保的效果,利用抽水总管、抽水泵和抽水分管,便于在循环冷却管道发生堵塞的情况下,及时将保温层内部的水抽出,避免长时间加热产生高温蒸汽膨胀,引起管道炸裂;通过外炉壁、滚槽和钢滚轮,便于可炉内胆抽出,进而便于取放加工件;利用石墨加热体、感应线圈层和石墨断热体层以及保温加热板,加快加热效率,且保温加热板在保温层形成空气隔热作用,配合石墨断热体层,增加了隔热保温的效果,减少加热过程中热量的散失,减少能源损耗,进一步体现节能环保效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1