一种用于汽车调节器隧道炉炉口高效率的降温装置的制作方法

1.本实用新型涉及汽车调节器降温技术领域,尤其是一种用于汽车调节器隧道炉炉口高效率的降温装置。

背景技术:

2.目前调节器的加工都需要经过高温125

°

的烘烤之后,完成密封胶的粘接,然后冷却到室温25

°

进行下一步作业,调节器经过高温125

°

烘烤,本身温度将会与隧道炉的温度达到一致,即125

°

高温,下站人员需要经过冷却至室温后,才能作业,否则会导致烫伤,目前车间里各种冷却方式,电风扇,离子风机等。

3.如采用电风扇直接冷却,直接将高温吹到车间,导致恒温车间温度变化;采用离子风机冷却,风机的安装位置,风机自身种类繁多,降温效率各不相同,使用相同的电量,降温效果差异较大。

4.因此,并没有一种适合隧道炉炉口的降温装置。

技术实现要素:

5.为了解决上述现有技术的不足,本实用新型提供了一种用于汽车调节器隧道炉炉口高效率的降温装置,使得降温效果、降温效率达到最优状态。

6.为了达到上述目的,本实用新型采用的技术方案为:

7.一种用于汽车调节器隧道炉炉口高效率的降温装置,包括壳体、轨道带,所述壳体设有镂空,且所述镂空的一端设有条形带层,所述壳体的侧壁设有送风装置,所述壳体的顶端设有排风装置。

8.进一步,所述条形带层采用的材质为条形pvc塑料带。

9.进一步,所述镂空内部设有用于放置调节器的调节器放置架,所述轨道带延伸至所述镂空内部,所述调节器放置架置于所述轨道带的表面,所述调节器放置架包括托盘及支柱,所述托盘至少设有四个,且每个之间通过所述支柱连接。

10.进一步,所述送风装置采用轴流风机。

11.进一步,所述轴流风机设有两组,每组设有两个叠加的所述轴流风机,且两组对称的安装于所述壳体的两侧。

12.进一步,所述轴流风机设有两组,每组设有两个竖直并排的所述轴流风机,且两组对称的安装于所述壳体的两侧。

13.进一步,所述轴流风机设有两组,每组设有两个水平并排的所述轴流风机,且两组对称的安装于所述壳体的两侧。

14.进一步,所述轴流风机设有两组,每组设有两个竖直并排的所述轴流风机,且两组交错的安装于所述壳体的两侧。

15.进一步,所述轴流风机设有两组,每组设有两个水平并排的所述轴流风机,且两组均安装于所述壳体的一侧。

16.进一步,排风装置包括排风接口、轴流风机ⅱ,所述轴流风机ⅱ设于所述排风接口的内部。

17.与现有技术相比,本实用新型的优点:

18.1.解决将高温吹入车间影响车间恒温问题;

19.2.使用相同的电量,收获的降温效率最高,降温效果最好。

附图说明

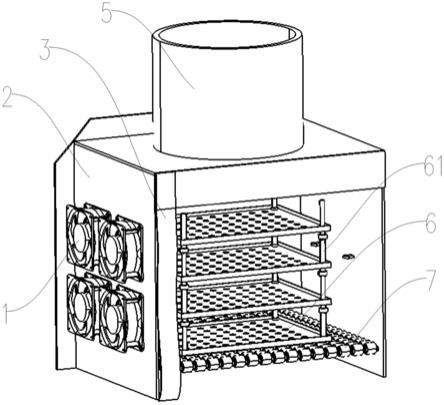

20.图1为本实用新型的结构示意图;

21.图2为本实用新型实施例1的主视示意图;

22.图3为本实用新型实施例1的左视示意图;

23.图4为本实用新型实施例2的主视示意图;

24.图5为实用新型实施例2的左视示意图;

25.图6为实用新型实施例3的主视示意图;

26.图7为实用新型实施例3的左视示意图;

27.图8为实用新型实施例4的主视示意图;

28.图9为实用新型实施例4的左视示意图;

29.图10为实用新型实施例5的主视示意图;

30.图11为实用新型实施例5的左视示意图;

31.附图标记:1.轴流风机、2.壳体、3.条形带层、4.轴流风机ⅱ、5.排风接口、6.托盘、7.轨道带。

具体实施方式

32.下面将结合附图对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.实施例1,结合图1、图2、图3所示:

34.一种用于汽车调节器隧道炉炉口高效率的降温装置,包括壳体2、隧道炉中的轨道带7,将壳体2通过螺钉固定在隧道炉的炉口,在壳体2中设置镂空,轨道带7延伸至镂空内部即可,在镂空的一端铺满pvc塑料材质的条形带层3(实际要铺满,此图未表示全部),然后将调节器放置架放置于轨道带7的表面,同时调节器放置架包括托盘6及支柱61,其中托盘6至少设有四个,托盘之间利用支柱61进行连接;

35.同时在壳体2的两侧安装送风装置,可采用四台轴流风机1,将四台轴流风机1分为两组,将两组对称的安装在壳体2的两侧(每组设置两个轴流风机1,然后叠加安装),进行散热,增加单侧压力降温;

36.在壳体2的顶端安装排风接口5,在其内部安装轴流风机ⅱ4,二者组成排风装置,进行排风;

37.经过测试,采用这种轴流风机1的安装方式进行降温的数据如下:

38.经过隧道炉加热后最高温度为128.3℃,用时1790s,然后将温度降至30℃室温,用

时2688s,二者相差718s,即降温用时。

39.实施例2,结合图1、图4、图5所示:

40.一种用于汽车调节器隧道炉炉口高效率的降温装置,包括壳体2、隧道炉中的轨道带7,将壳体2通过螺钉固定在隧道炉的炉口,在壳体2中设置镂空,轨道带7延伸至镂空内部即可,在镂空的一端铺满pvc塑料材质的条形带层3(实际要铺满,此图未表示全部),然后将调节器放置架放置于轨道带7的表面,同时调节器放置架包括托盘6及支柱61,其中托盘6至少设有四个,托盘之间利用支柱61进行连接;

41.同时在壳体2的两侧安装送风装置,可采用四台轴流风机1,将四台轴流风机1分为两组,将两组对称的安装在壳体2的两侧(每组设置两个轴流风机1,然后上下竖直排列安装),进行散热;

42.在壳体2的顶端安装排风接口5,在其内部安装轴流风机ⅱ4,二者组成排风装置,进行排风;

43.经过测试,采用这种轴流风机1的安装方式进行降温的数据如下:

44.经过隧道炉加热后最高温度为130.6℃,用时1834s,然后将温度降至30℃室温,用时2387s,二者相差553s,即降温用时。

45.实施例3,结合图1、图6、图7所示:

46.一种用于汽车调节器隧道炉炉口高效率的降温装置,包括壳体2、隧道炉中的轨道带7,将壳体2通过螺钉固定在隧道炉的炉口,在壳体2中设置镂空,轨道带7延伸至镂空内部即可,在镂空的一端铺满pvc塑料材质的条形带层3(实际要铺满,此图未表示全部),然后将调节器放置架放置于轨道带7的表面,同时调节器放置架包括托盘6及支柱61,其中托盘6至少设有四个,托盘之间利用支柱61进行连接;

47.同时在壳体2的两侧安装送风装置,可采用四台轴流风机1,将四台轴流风机1分为两组,将两组对称的安装在壳体2的两侧(每组设置两个轴流风机1,然后水平排列安装),进行散热;

48.在壳体2的顶端安装排风接口5,在其内部安装轴流风机ⅱ4,二者组成排风装置,进行排风;

49.经过测试,采用这种轴流风机1的安装方式进行降温的数据如下:

50.经过隧道炉加热后最高温度为130.2℃,用时1970s,然后将温度降至30℃室温,用时2658s,二者相差688s,即降温用时。

51.实施例4,结合图1、图8、图9所示:

52.一种用于汽车调节器隧道炉炉口高效率的降温装置,包括壳体2、隧道炉中的轨道带7,将壳体2通过螺钉固定在隧道炉的炉口,在壳体2中设置镂空,轨道带7延伸至镂空内部即可,在镂空的一端铺满pvc塑料材质的条形带层3(实际要铺满,此图未表示全部),然后将调节器放置架放置于轨道带7的表面,同时调节器放置架包括托盘6及支柱61,其中托盘6至少设有四个,托盘之间利用支柱61进行连接;

53.同时在壳体2的两侧安装送风装置,可采用四台轴流风机1,将四台轴流风机1分为两组,将两组安装在壳体2的两侧(每组设置两个轴流风机1,两组之间错开),进行散热;

54.在壳体2的顶端安装排风接口5,在其内部安装轴流风机ⅱ4,二者组成排风装置,进行排风;

55.经过测试,采用这种轴流风机1的安装方式进行降温的数据如下:

56.经过隧道炉加热后最高温度为128.5℃,用时1970s,然后将温度降至30℃室温,用时2554s,二者相差584s,即降温用时。

57.实施例5,结合图1、图10、图11所示:

58.一种用于汽车调节器隧道炉炉口高效率的降温装置,包括壳体2、隧道炉中的轨道带7,将壳体2通过螺钉固定在隧道炉的炉口,在壳体2中设置镂空,轨道带7延伸至镂空内部即可,在镂空的一端铺满pvc塑料材质的条形带层3(实际要铺满,此图未表示全部),然后将调节器放置架放置于轨道带7的表面,同时调节器放置架包括托盘6及支柱61,其中托盘6至少设有四个,托盘之间利用支柱61进行连接;

59.同时在壳体2的两侧安装送风装置,可采用四台轴流风机1,将四台轴流风机1分为两组,将两组安装在壳体2的同一侧(每组设置两个水平并排的轴流风机1,两组间上下排列),进行散热;

60.在壳体2的顶端安装排风接口5,在其内部安装轴流风机ⅱ4,二者组成排风装置,进行排风;

61.经过测试,采用这种轴流风机1的安装方式进行降温的数据如下:

62.经过隧道炉加热后最高温度为127.1℃,用时1903s,然后将温度降至30℃室温,用时2318s,二者相差415s,即降温用时。

63.上述实施例方案是借助牛顿冷却定律:q=h(t2-t1)进行测试的,(q:热通量,h:对流传热系数,t:温度),调节器从隧道炉烘烤(使用130度,半小时)出来获得的热量(即调节器加托盘均达到130度所具有的热量)为定值,确定:q为定值,温度差定值(由隧道炉130度降低到炉门口30度差值为定值),通过试验方式计算最大对流系数h,可以获得最大的冷却效率,其中轴流风机数量与功率均会增加对流系数;

64.通过试验方式研究用四台相同功率轴流风机,通过改变轴流风机搭配位置,获得最大对流系数,在相同耗能情况下获得最大冷却效率。

65.综上所述,通过对5种实施例的降温效率对比发现:

66.实施例5比实施例1用时快303s,实施例5比实施例2用时快138s,实施例5比实施例3用时快253s,实施例5比实施例4用时快169s;

67.因此,实施例5的降温效果好、用时最短,所以采用实施例5中的实施方式最佳。

68.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解 为对本实用新型的限制,本领域的普通技术人员在不脱离本实用新型的原理和宗旨的情况下在本实用新型 的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1