串联式有机热载体炉的制作方法

1.本实用新型涉及一种有机热载体炉,特别是涉及一种以天然气、焦炉煤气等可燃气体为燃料的有机热载体炉。

背景技术:

2.目前,各种各样结构的有机热载体炉广泛应用于石油、化纤等领域的物品加热、烘干或软化,并且随着环保要求越来越高,以天然气、焦炉煤气等洁净可燃气体为燃料的燃气有机热载体炉也越来越受到人们的青睐。但是,传统的燃气有机热载体炉的盘管组件均为并联结构,而这种使用盘管并联结构的有机热载体炉在工作中存在导热油温差大,导热油的使用寿命短,以及受热面利用率低、不适合在高温工况中使用等缺点。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有技术的不足,提供一种能延长导热油使用寿命,适合在高温工况中使用,能提高受热面使用效率的串联式有机热载体炉。

4.为解决上述技术问题,本实用新型采用这样一种串联式有机热载体炉,包括圆筒形的壳体、盘管组件和燃烧器,所述盘管组件包括立式螺旋状的内圈辐射管和外圈对流管,所述内圈辐射管、外圈对流管由内向外依次安装在所述壳体内,所述内圈辐射管与外圈对流管通过中间连接管件串联相互连通。

5.作为本实用新型的一种优选实施方式,所述中间连接管件置于壳体的底部,中间连接管件包括第一连接管、第二连接管和集油管,所述第一连接管上端与内圈辐射管底端相连通,所述第二连接管上端与外圈对流管底端相连通,所述第一连接管下端、第二连接管下端分别与所述集油管相连通。

6.作为本实用新型的一种优选实施方式,在所述壳体的上部设有排烟口,在所述壳体的底部中间设有一耐火通孔,所述燃烧器安装在壳体的底部下方,燃烧器的接口与所述耐火通孔相连通。

7.作为本实用新型的一种优选实施方式,在所述外圈对流管的顶部设有陶瓷纤维耐火层,且所述外圈对流管与所述陶瓷纤维耐火层固定连接形成一体。

8.采用上述结构后,本实用新型具有以下有益效果:

9.本实用新型的盘管组件采用内圈辐射管与外圈对流管通过中间连接管件串联相互连通,工作时,可使导热油的出口温差几乎为零,从而一方面,大大延长了导热油的使用寿命,另一方面,特别适合在高温的工况环境使用。

10.本实用新型充分利用了外圈对流管的外侧受热面积,大大提高了受热面的使用效率,更加节能降耗。

11.本实用新型的燃烧器安装在壳体的底部下方,燃烧器的接口与耐火通孔相连通,这样的结构可使维修操作更加方便。

12.附图说明

13.以下结合附图对本实用新型的具体实施方式作进一步的详细说明。

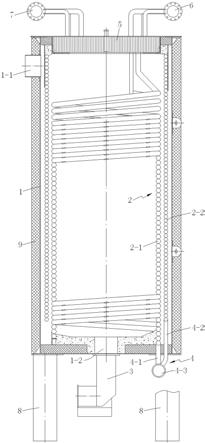

14.图1为本实用新型串联式有机热载体炉的一种结构示意图。

具体实施方式

15.参见图1所示的一种串联式有机热载体炉,包括圆筒形的壳体1、盘管组件2和燃烧器3,所述盘管组件2包括立式螺旋状的内圈辐射管2-1和外圈对流管2-2,所述内圈辐射管2-1、外圈对流管2-2由内向外依次固定安装在所述壳体1内,所述内圈辐射管2-1与外圈对流管2-2通过中间连接管件4串联相互连通。在本实用新型中,立式螺旋状的内圈辐射管2-1与有机热载体炉的出油集管6相连通,立式螺旋状的外圈对流管2-2与有机热载体炉的进油集管7相连通,在壳体1的底部四周还安装有四个用于支撑壳体1的立柱8,在壳体1的外壁上安装有保温层9。

16.作为本实用新型的一种优选实施方式,如图1所示,所述中间连接管件4置于壳体1的底部,中间连接管件4包括第一连接管4-1、第二连接管4-2和集油管4-3,所述第一连接管4-1上端与内圈辐射管2-1底端相连通,所述第二连接管4-2上端与外圈对流管2-2底端相连通,所述第一连接管4-1下端、第二连接管4-2下端分别与所述集油管4-3相连通,所述集油管4-3优选安装在壳体1的底部下方,当然也可安装在壳体1的内腔中。在本实用新型中,所述中间连接管件4也可以仅是一根油管,该油管的两端分别与内圈辐射管2-1、外圈对流管2-2相连通,图中未示。

17.作为本实用新型的一种优选实施方式,如图1所示,在所述壳体1的上部设有排烟口1-1,在所述壳体1的底部中间设有一耐火通孔1-2,所述燃烧器3安装在壳体1的底部下方,优选在底部下方中间位置,燃烧器3的接口与所述耐火通孔1-2相连通,工作时,烟气借助自身的上升力,火焰的燃烧阻力小,充满度均匀,气体燃烧充分。

18.作为本实用新型的一种优选实施方式,如图1所示,在所述外圈对流管2-2的顶部设有陶瓷纤维耐火层5,且所述外圈对流管2-2与所述陶瓷纤维耐火层5固定连接形成一体。

19.经过试用,本实用新型延长了导热油使用寿命,提高了受热面使用效率,更加节能降耗,气体燃烧更充分,维修操作更方便,取得了良好的实用效果。

技术特征:

1.一种串联式有机热载体炉,包括圆筒形的壳体(1)、盘管组件(2)和燃烧器(3),所述盘管组件(2)包括立式螺旋状的内圈辐射管(2-1)和外圈对流管(2-2),所述内圈辐射管(2-1)、外圈对流管(2-2)由内向外依次安装在所述壳体(1)内,其特征在于:所述内圈辐射管(2-1)与外圈对流管(2-2)通过中间连接管件(4)串联相互连通。2.根据权利要求1所述的串联式有机热载体炉,其特征在于:所述中间连接管件(4)置于壳体(1)的底部,中间连接管件(4)包括第一连接管(4-1)、第二连接管(4-2)和集油管(4-3),所述第一连接管(4-1)上端与内圈辐射管(2-1)底端相连通,所述第二连接管(4-2)上端与外圈对流管(2-2)底端相连通,所述第一连接管(4-1)下端、第二连接管(4-2)下端分别与所述集油管(4-3)相连通。3.根据权利要求1或2所述的串联式有机热载体炉,其特征在于:在所述壳体(1)的上部设有排烟口(1-1),在所述壳体(1)的底部中间设有一耐火通孔(1-2),所述燃烧器(3)安装在壳体(1)的底部下方,燃烧器(3)的接口与所述耐火通孔(1-2)相连通。4.根据权利要求1或2所述的串联式有机热载体炉,其特征在于:在所述外圈对流管(2-2)的顶部设有陶瓷纤维耐火层(5),且所述外圈对流管(2-2)与所述陶瓷纤维耐火层(5)固定连接形成一体。

技术总结

本实用新型公开了一种串联式有机热载体炉,包括圆筒形的壳体、盘管组件和燃烧器,所述盘管组件包括立式螺旋状的内圈辐射管和外圈对流管,所述内圈辐射管、外圈对流管由内向外依次安装在所述壳体内,所述内圈辐射管与外圈对流管通过中间连接管件串联相互连通。所述中间连接管件置于壳体的底部,中间连接管件包括第一连接管、第二连接管和集油管,所述第一连接管上端与内圈辐射管底端相连通,所述第二连接管上端与外圈对流管底端相连通,所述第一连接管下端、第二连接管下端分别与所述集油管相连通。本实用新型延长了导热油使用寿命,提高了受热面使用效率,更加节能降耗,气体燃烧更充分,维修操作更方便。维修操作更方便。维修操作更方便。

技术研发人员:符永和 苏充 姚宏慧

受保护的技术使用者:常州综研加热炉有限公司

技术研发日:2021.10.22

技术公布日:2022/4/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1