一种新型发热装置的制作方法

1.本实用新型涉及空气的加热装置技术领域,尤其涉及一种新型发热装置。

背景技术:

2.现有技术中对冷空气进行加热,通常在管道中冷空气通过的地方设置发热丝,例如在风机管道的进风口设置发热丝,通过发热丝进行发热将进入风机的冷空气进行加热,由于发热丝表面带电,有漏电风险,存在安全隐患,同时,由于仅通过发热丝表面与冷空气进行接触加热,导热效率低下,存在耗能较大的问题。

技术实现要素:

3.针对现有技术中所存在的不足,本实用新型提供了一种新型发热装置,其解决了现有技术中存在的发热丝直接进行加热纯在安全隐患且导热效率低下的问题。

4.为实现上述目的,本实用新型采用了如下技术方案:

5.一种新型发热装置,包括发热管和散热体;

6.所述散热体安装在管道上且和所述管道形成一个使风通过的空间,所述散热体包括前散热片、后散热片和连接体,所述连接体设置在前散热片和后散热片之间且均与前散热片、后散热片中部固接,所述发热管设置在连接体内且连接体上设有用于固定发热管的若干固定装置,所述前散热片的两端和后散热片的两端分别固接,所述前散热片和后散热片上均设有若干个散热孔。

7.相比于现有技术,本实用新型具有如下有益效果:

8.发热管进行发热,通过连接体将热量传递到前散热片和后散热片上,当风从上面的散热孔经过,与其发生热量交换,对进入的风进行加热;前散热片和后散热片之间形成内部中空的加热区域,提高了加热效率,连接体设置在前散热片、后散热片中部,保证热量能快速传递到前散热片和后散热片并能同时对加热区域内的空气进行加热,同时避免直接用发热丝进行加热,减少安全隐患。

9.优选地,每个所述散热孔的孔径大小由前散热片向后散热片的方向逐渐增大。

10.优选地,所述发热管的两端均设有所述固定装置,每端部上所述固定装置的数量至少设置有三个,每个所述固定装置包括限位块和限位杆,所述限位块为长条形,所述限位杆设置在所述连接体上且与所述发热管平行设置,所述限位杆上设有外螺纹,限位块上端设有穿孔,穿孔内设有与所述外螺纹配合的内螺纹。

11.优选地,所述连接体上还设有支撑杆,所述支撑杆和所述限位杆平行设置,所述限位块上设有供支撑杆穿过的限位孔,所述支撑杆远离所述连接体的一端设有固定圆块和若干沿支撑杆圆周设置的凸条,所述固定圆块固定在支撑杆的端部,所述凸条与支撑杆的长度方向平行且设置在支撑杆的外表面,所述限位孔内设有与所述凸条配合的凹槽,所述限位杆转动连接在所述连接体上。

12.优选地,所述散热孔均为条形孔。

13.优选地,所述发热管包括管本体、发热丝和绝缘填充层,所述管本体和所述连接体固接,发热丝位于所述管本体内,绝缘填充层设置在管本体内且位于管本体和发热丝之间。

14.优选地,所述散热体和管本体均由铝合金制成。

15.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

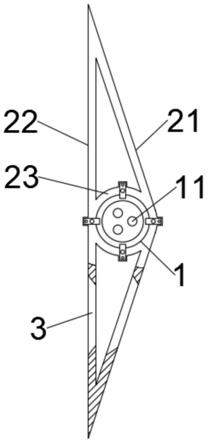

16.图1为本实用新型实施例的整体结构侧视部分剖视示意图。

17.图2为本实用新型实施例的前散热片和发热管连接剖视示意图。

18.图3为本实用新型实施例的固定装置结构示意图。

19.图4为本实用新型实施例的限位块结构示意图。

20.上述附图中:1、发热管;11、发热丝;21、前散热片;22、后散热片;23、连接体;3、散热孔;41、限位块;411、限位孔;412、凹槽;42、限位杆;43、支撑杆;431、凸条;432、固定圆块。

具体实施方式

21.为了使本实用新型实现的技术手段、创作特征、达成目的与作用更加清楚及易于了解,下面结合附图及实施例对本实用新型中的技术方案进一步说明。

22.如图1、图2所示,本实用新型实施例提出了一种新型发热装置,包括发热管1和散热体;所述散热体安装在管道上且和所述管道形成一个使风通过的空间,所述散热体包括前散热片21、后散热片22和连接体23,所述连接体23设置在前散热片21和后散热片22之间且均与前散热片21、后散热片22中部固接,所述发热管1设置在连接体23内且连接体23上设有用于固定发热管1的若干固定装置,所述前散热片21的两端和后散热片22的两端分别固接,所述前散热片21和后散热片22上均设有若干个散热孔3。所述散热孔3均为条形孔。

23.发热管1设置在连接体23内,避免了直接使用发热丝11暴露在空气中进行加热,避免了发热丝11带电带来的安全隐患;安装时,将后散热片22置于进风口里侧,前散热片21朝向风机的进风口外侧安装,风依次通过前散热片21、后散热片22加热后进入风机中,前散热片21设置成中间向发热管1两侧弯折的形状,以保证所有的风均通过前散热片21进入风机中;前散热片21和后散热片22均通过连接体23接收来自发热管1的热量;前散热片21和后散热片22之间形成一个加热空间,增大加热面积,连接体23设置在前散热片21、后散热片22中部,保证热量能快速传递到前散热片21和后散热片22的所有区域并能同时对加热区域内的空气进行加热,风在此空间内被加热,提高加热效率。

24.如图1所示,每个所述散热孔3的孔径大小由前散热片21向后散热片22的方向逐渐增大。使得散热孔3的孔壁与风接触的面积增大,以提高加热效率。

25.如图1至图3所示,所述发热管1的两端均设有所述固定装置,每端部上所述固定装置的数量至少设置有三个,每个所述固定装置包括限位块41和限位杆42,所述限位块41为长条形,所述限位杆42设置在所述连接体23上且与所述发热管1平行设置,所述限位杆42上设有外螺纹,限位块41上端设有穿孔,穿孔内设有与所述外螺纹配合的内螺纹。固定装置对发热管1进行固定,旋转限位块41至限位块41与连接体23接触,限位块41的长度大于限位杆42到发热管1的距离,当限位块41与连接体23接触时,同时与发热管1接触并将发热管1限制

在连接体23内,设置固定装置,便于装配发热管1。

26.如图3、图4所示,为限位块41的另一种设置方式,所述连接体23上还设有支撑杆43,所述支撑杆43和所述限位杆42平行设置,所述限位块41上设有供支撑杆43穿过的限位孔411,所述支撑杆43远离所述连接体23的一端设有固定圆块432和若干沿支撑杆43圆周设置的凸条431,所述固定圆块432固定在支撑杆43的端部,所述凸条431与支撑杆43的长度方向平行且设置在支撑杆43的外表面,所述限位孔411内设有与所述凸条431配合的凹槽412,所述限位杆42转动连接在所述连接体23上。支撑杆43的长度比限位杆42的长度长,限位块41同时与限位杆42、支撑杆43配合时,通过旋转限位杆42,限位块41在支撑杆43上进行滑动,限定发热管1的位置;限位块41不与限位杆42配合,可以转动限位块41,使限位块41的凹槽412与支撑杆43上的凸条431配合,以便于在装配时将发热管1放入连接体23中,设置固定圆块432的直径大于支撑杆43的直径,防止限位块41滑出。

27.如图1所示,所述发热管1包括管本体、发热丝11和绝缘填充层,所述管本体和所述连接体23固接,发热丝11位于所述管本体内,绝缘填充层设置在管本体内且位于管本体和发热丝11之间。发热丝11在通电时,产生热量,然后将热量传递到管本体,管本体再通过连接体23将热量传递给前散热片21和后散热片22,绝缘填充层则能防止漏电,可提高产品的安全性能。所述绝缘填充层使用如良好导热性和绝缘性的氧化镁粉,使发热丝11的热量能够顺利的传递。

28.所述散热体和管本体均由铝合金制成。铝合金材质,具有很好的发热效果,重量轻,具有优良抗蚀性。

29.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1