熔炼炉进入空气余热装置的制作方法

1.本实用新型涉及熔炼炉技术领域,尤其涉及一种熔炼炉进入空气余热装置。

背景技术:

2.熔炼炉主要用于贵金属如黄金、铂金、银,铜,铁,不锈钢,铝合金,铝等其它金属的熔炼和提温,是大学实验室,研究所,手饰加工,精铸件加工的理想设备。

3.相关技术中,在通过熔炼炉对黄金、铂金、银,铜,铁,不锈钢,铝合金,铝等其它金属的熔炼和提温时,会产生大量的烟尘,而烟尘的存在,容易造成环境的污染,最重要的是现有的熔炼炉在进行气体排饭时,无法充分利用烟尘气体中的高温,无法对余热进行回收利用,传统的余热装置,通常先进行过滤,造成进行换热,然而在过滤的过程中,热量容易流失,而且高温气体容易对过滤组件造成损伤。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中不便于对烟尘气体中的高温进行回收利用的缺点,而提出的一种熔炼炉进入空气余热装置。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种熔炼炉进入空气余热装置,包括底座,所述底座顶部的一侧固定连接有熔炼炉本体,所述底座顶部的另一侧固定连接有收集箱,所述收集箱的顶部设置有净化组件,所述收集箱的内部设置有换热组件,所述换热组件包括固定于所述收集箱内壁两侧之间的活动框,所述活动框的内部固定连接有s型换热管,所述s型换热管的内部固定连接有锥形套,所述s型换热管的两端均贯穿所述收集箱并延伸至所述收集箱的外部,所述熔炼炉本体的内部连通有排气管,所述排气管的另一端与所述s型换热管延伸至所述收集箱外部的一端连通,所述排气管上设置有流量阀,所述s型换热管的另一端通过管线与所述净化组件连接;

7.通过排气管的设置,可以将熔炼炉的高温废气进行排放,并且排至s型换热管的内部,通过s型换热管的设置,可以将高温废气的热量与收集箱内部的水源进行换热,从而达到余热利用作用。

8.上述技术方案进一步包括:

9.所述熔炼炉本体的顶部固定连接有气泵,所述气泵的充气口通过充气管与所述熔炼炉本体的内部连通。

10.所述收集箱的背面分别固定连接有注水管和排水管,所述注水管和排水管均与所述收集箱的内部连通。

11.所述净化组件包括固定于收集箱顶部的净化框,所述净化框的两侧均滑动连接有移动板,两个所述移动板的顶部均固定连接有支杆,两个所述支杆的顶端之间固定连接有盖板,所述盖板上固定连通有净化管,所述净化管与所述s型换热管的另一端连通。

12.所述净化框的背面固定连通有泄气管,所述泄气管与所述净化框的内部连通。

13.所述盖板的底部的两侧均固定连接有连接杆,两个所述连接杆的外表面之间固定连接有连接框,所述连接框的内部放置有过滤棉板,所述连接框的顶部转动连接有限位块。

14.相比现有技术,本实用新型的有益效果为:

15.本实用新型中,通过排气管的设置,可以将熔炼炉的高温废气进行排放,并且排至s型换热管的内部,通过s型换热管的设置,可以将高温废气的热量与收集箱内部的水源进行换热,从而达到余热利用作用,而且通过s型换热管的设置,提高了与水源接触的面积和时间,进而提高了换热效果,而且通过锥形套的设置,可以对高温废气进行阻挡,提高了其气体位于s型换热管内部的时间,进一步提高了换热效果,而且通过先换热再净化,有效的避免了净化过程中,热量的流失,以及高温热量对净化组件的损伤。

附图说明

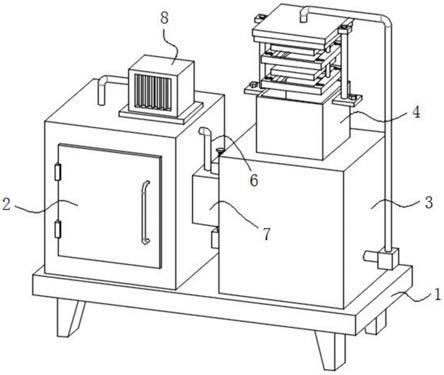

16.图1为本实用新型提出的一种熔炼炉进入空气余热装置的结构示意图;

17.图2为本实用新型提出的一种熔炼炉进入空气余热装置的结构后视图;

18.图3为图1中收集箱的结构剖视图;

19.图4为图3中s型换热管的结构剖视图;

20.图5为图1中净化组件的结构示意图。

21.图中:1、底座;2、熔炼炉本体;3、收集箱;4、净化组件;41、净化框;42、移动板;43、支杆;44、盖板;45、净化管;46、泄气管;47、连接杆;48、连接框;49、过滤棉板;410、限位块;5、换热组件;51、活动框;52、s型换热管;53、锥形套;6、排气管;7、流量阀;8、气泵;9、注水管;10、排水管。

具体实施方式

22.下文结合附图和具体实施例对本实用新型的技术方案做进一步说明。

23.实施例一

24.如图1-4所示,本实用新型提出的一种熔炼炉进入空气余热装置,包括底座1,所述底座1顶部的一侧固定连接有熔炼炉本体2,所述底座1顶部的另一侧固定连接有收集箱3,所述收集箱3的顶部设置有净化组件4,所述收集箱3的内部设置有换热组件5,所述换热组件5包括固定于所述收集箱3内壁两侧之间的活动框51,所述活动框51的内部固定连接有s型换热管52,所述s型换热管52的内部固定连接有锥形套53,所述s型换热管52的两端均贯穿所述收集箱3并延伸至所述收集箱3的外部,所述熔炼炉本体2的内部连通有排气管6,所述排气管6的另一端与所述s型换热管52延伸至所述收集箱3外部的一端连通,所述排气管6上设置有流量阀7,所述s型换热管52的另一端通过管线与所述净化组件4连接;

25.通过排气管6的设置,可以将熔炼炉的高温废气进行排放,并且排至s型换热管52的内部,通过s型换热管52的设置,可以将高温废气的热量与收集箱3内部的水源进行换热,从而达到余热利用作用。

26.上述技术方案进一步包括:

27.所述熔炼炉本体2的顶部固定连接有气泵8,所述气泵8的充气口通过充气管与所述熔炼炉本体2的内部连通;

28.通过气泵8的设置,可以向熔炼炉本体2的内部充气,便于熔炼炉本体2更好的进行

熔炼工作,而且气泵8与外界的电源和控制开关连接。

29.所述收集箱3的背面分别固定连接有注水管9和排水管10,所述注水管9和排水管10均与所述收集箱3的内部连通;

30.通过注水管9的设置,可以向收集箱3的内部注入冷水,通过排水管10的设置,可以将收集箱3内部的热量进行排出,进行使用。

31.本实施例中,通过气泵8的设置,可以向熔炼炉本体2的内部充气,,而受热后的烟尘废气,通过排气管6将熔炼炉的高温废气进行排放,并且排至s型换热管52的内部,通过s型换热管52的设置,可以将高温废气的热量与收集箱3内部的水源进行换热,从而达到余热利用作用,而且通过锥形套53的设置,可以对高温废气进行阻挡,,换热后的气体,通过管线排至到净化组件4中,进行净化处理。

32.实施例二

33.如图5所示,基于实施例一的基础上,所述净化组件4包括固定于收集箱3顶部的净化框41,所述净化框41的两侧均滑动连接有移动板42,两个所述移动板42的顶部均固定连接有支杆43,两个所述支杆43的顶端之间固定连接有盖板44,所述盖板44上固定连通有净化管45,所述净化管45与所述s型换热管52的另一端连通。

34.所述净化框41的背面固定连通有泄气管46,所述泄气管46与所述净化框41的内部连通;

35.通过泄气管46的设置,可以将净化框41内部过滤净化后的气体进行排放。

36.所述盖板44的底部的两侧均固定连接有连接杆47,两个所述连接杆47的外表面之间固定连接有连接框48,所述连接框48的内部放置有过滤棉板49,所述连接框48的顶部转动连接有限位块410;

37.通过连接框48的设置,便于过滤棉板49的放置,通过旋转限位块410,使得限位块410旋转至过滤棉板49上方,形成过滤棉板49的卡紧,完成过滤棉板49的安装,具有良好的拆装功能,便于后续工作人员对过滤棉板49的更换或清洁。

38.本实施例中,通过净化管45将s型换热管52内部换热后的废气排至到净化框41中,净化管45采用伸缩软管,通过净化框41内部的过滤棉板49对烟尘进行过滤,具有良好的过滤功能,而且通过先换热再净化,有效的避免了净化过程中,热量的流失,以及高温热量对净化组件4的损伤。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1