一种用于均热板的扣合式焊接结构的制作方法

1.本实用新型属于均热板用焊接装置领域,具体涉及一种用于均热板的扣合式焊接结构。

背景技术:

2.在导热散热领域中,均热板通过冷却介质的蒸发和凝结过程传输热量,可将热量迅速地散出,因此均热板具有广泛的应用。

3.均热板在制备过程中需要进行焊接,需要采用焊接结构对均热板进行固定,现有的均热板焊接结构通常为螺丝拧紧的焊接结构,需要配合定位销对均热板进行定位,而不同的均热板外形结构和尺寸等均不相同,就导致这种焊接方式具有很大的局限性,在焊接不同的均热板时就需要采用专用的焊接结构,设备投入成本高;同时,这种定位焊接方式中,销钉需要牢固地固定定位板,而在长时间的使用过程中,定位板的定位孔会被磨损,磨损后销钉会发生晃动,从而导致均热板出现错位,导致无法精准固定,就需要经常更换定位板,导致维修成本增加。

技术实现要素:

4.本实用新型的目的在于提供一种用于均热板的扣合式焊接结构,以解决上述背景技术中提出的技术问题。

5.为了实现上述目的,本实用新型公开了一种用于均热板的扣合式焊接结构,自上而下,所述用于均热板的扣合式焊接结构依次包括上固定板、上石墨板、下石墨板和下固定板,在上固定板、上石墨板、下石墨板和下固定板的边缘位置处,各设有≧3个位置相对应的通孔;

6.在上石墨板下表面的左端部和右端部分别设有第一长方体缺口和第二长方体缺口,在下石墨板上表面的左端部和右端部分别设有第一长方体凸台和第二长方体凸台;第一长方体凸台位于第一长方体缺口的正下方,且两者的宽度相等;第二长方体凸台位于第一长方体缺口的正下方,且两者的宽度相等;

7.在上石墨板下表面的右端部,沿着上石墨板的宽度方向依次设有平行于第二长方体缺口的第一凹槽和第二凹槽,第一凹槽和第二凹槽之间不连通,在第一凹槽和第二凹槽之间形成的凸起为定位凸起,在定位凸起内设有第一除气槽,第一除气槽与定位凸起的长度方向一致,第一除气槽的一端位于上石墨板下表面的内部,另一端与第二长方体缺口相连通;

8.在下石墨板上表面的右端部,沿着下石墨板的宽度方向依次设有平行于第二长方体凸台的第三长方体凸台和第四长方体凸台,第三长方体凸台和第四长方体凸台之间不连通,在第三长方体凸台和第四长方体凸台之间形成的凹槽为定位槽,在定位槽内设有第二除气槽,第二除气槽与定位槽的长度方向一致,第二除气槽的一端位于下石墨板上表面的内部,另一端位于下石墨板的竖直侧面上;

9.第三长方体凸台位于第一凹槽的正下方,且两者宽度相等;第四长方体凸台位于第二凹槽的正下方,且两者宽度相等。

10.进一步地,在第一凹槽和第二凹槽相对应的侧面上,朝向第二长方体缺口的一侧分别设有一个三角形缺口;在第三长方体凸台和第四长方体凸台相对应的侧面上,朝向第二长方体凸台的一侧分别设有一个三角形缺口;设置在第三长方体凸台上的三角形缺口位于设置在第一凹槽上的三角形缺口的正下方,设置在第四长方体凸台上的三角形缺口位于设置在第二凹槽上的三角形缺口的正下方。

11.进一步地,在所述上石墨板的上表面上开设有第一排气槽,第一排气槽的一端位于上石墨板上表面的内部,另一端位于上石墨板的竖直侧面上。

12.进一步地,在所述下石墨板的下表面上开设有第二排气槽,第二排气槽的一端位于下石墨板下表面的内部,另一端位于下石墨板的竖直侧面上。

13.进一步地,所述第二排气槽位于第一排气槽的正下方。

14.进一步地,在所述上石墨板上,第一排气槽位于第一除气槽的正上方。

15.进一步地,在所述下石墨板上,第二除气槽位于第二排气槽的正上方。

16.本实用新型的用于均热板的扣合式焊接结构在使用时,首先将均热板置于下石墨板上,均热板为长方体板状结构,在均热板的一端设有除气口,然后利用设于上石墨板上的长方体缺口和设于下石墨板上的长方体凸台进行扣合,将均热板固定在上石墨板与下石墨板之间,除气槽用以避让均热板上的除气口,并进一步对均热板进行定位;然后将上固定板置于上石墨板上方、下固定板置于下石墨板下方,最后用紧固螺栓将上固定板、上石墨板、下石墨板和下固定板固定在一起即可。

17.相对于现有技术,本实用新型的用于均热板的扣合式焊接结构具有如下优点:

18.(1)本实用新型中,利用上石墨板上的长方体缺口和下石墨板上的长方体凸台,以及定位凸起和定位槽对均热板进行定位和固定,无需使用定位销定位,在石墨板上也无需设置定位孔,避免了定位孔磨损的问题,显著提高了焊接结构的使用寿命,大大节省了设备的投入成本。

19.(2)本实用新型中,利用长方体缺口和长方体凸台之间的扣合对焊接结构进行组装,组装时操作简单、定位准确、稳定性好,可显著提高工作效率。

20.(3)本实用新型中,将均热板置于下石墨板上的两个长方体凸台之间,将均热板上的除气口置于除气槽内部,可对不同结构和形状的均热板进行定位,实现了焊接结构的通用,适用范围广。

附图说明

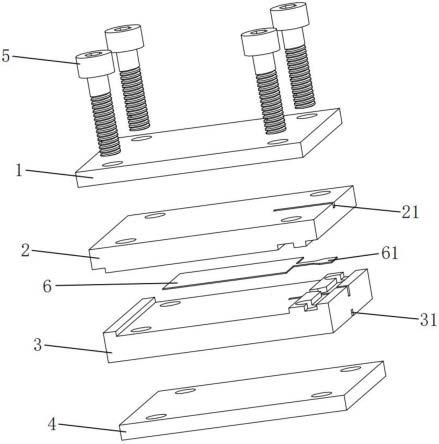

21.图1:实施例1中用于均热板的扣合式焊接结构的整体爆炸结构示意图。

22.图2:实施例1中用于均热板的扣合式焊接结构的整体组合后结构示意图。

23.图3:实施例1中上石墨板的结构示意图。

24.图4:实施例1中下石墨板的结构示意图。

25.图5:实施例1中上石墨板的下表面结构示意图。

26.图6:实施例1中下石墨板的上表面结构示意图。

27.图7:实施例1中上石墨板与下石墨板扣合后的结构示意图。

28.附图标记说明:1、上固定板;2、上石墨板;3、下石墨板;4、下固定板;5、紧固螺栓;21、第一排气槽;22、第一长方体缺口;23、第二长方体缺口;24、第一凹槽;25、第二凹槽;26、定位凸起;27、第一除气槽;31、第二排气槽;32、第一长方体凸台;33、第二长方体凸台;34、第三长方体凸台;35、第四长方体凸台;36、定位槽;37、第二除气槽;6、均热板;61、除气口。

具体实施方式

29.下面通过具体实施例进行详细阐述,说明本实用新型的技术方案。

30.实施例1

31.一种用于均热板6的扣合式焊接结构,自上而下依次包括上固定板1、上石墨板2、下石墨板3和下固定板4,上固定板1、上石墨板2、下石墨板3和下固定板4均为长方体板状结构,在上固定板1、上石墨板2、下石墨板3和下固定板4的边缘位置处,各设有4个位置相对应的通孔,紧固螺栓5依次穿过上固定板1、上石墨板2、下石墨板3和下固定板4的通孔,将上固定板1、上石墨板2、下石墨板3和下固定板4固定在一起。

32.在上石墨板2的上表面开设有第一排气槽21;在下石墨板3的下表面开设有第二排气槽31;第一排气槽21的厚度小于上石墨板2的厚度,第一排气槽21的一端位于上石墨板2上表面的内部,另一端位于上石墨板2的竖直侧面上;第二排气槽31的厚度小于下石墨板3的厚度,第二排气槽31的一端位于下石墨板3下表面的内部,另一端位于下石墨板3的竖直侧面上。

33.在上石墨板2下表面的左端部和右端部分别设有第一长方体缺口22和第二长方体缺口23;在上石墨板2下表面的右端部,位于第二长方体缺口23的内侧,沿着上石墨板2的宽度方向与第二长方体缺口23平行依次设有第一凹槽24和第二凹槽25,第一凹槽24和第二凹槽25之间不连通,在第一凹槽24和第二凹槽25之间形成的凸起为定位凸起26,在定位凸起26内设有第一除气槽27,第一除气槽27与定位凸起26的长度方向一致,第一除气槽27的一端位于上石墨板2下表面的内部,另一端与第二长方体缺口23相连通。

34.在下石墨板3上表面的左端部和右端部分别设有第一长方体凸台32和第二长方体凸台33,第一长方体凸台32的宽度与第一长方体缺口22的宽度相等,第二长方体凸台33的宽度与第二长方体缺口23的宽度相等;在下石墨板3上表面的右端部,位于第二长方体凸台33的内侧,与第二长方体凸台33平行设有第三长方体凸台34和第四长方体凸台35,第三长方体凸台34和第四长方体凸台35之间不连通,在第三长方体凸台34和第四长方体凸台35之间形成的凹槽为定位槽36,在定位槽36内设有第二除气槽37,第二除气槽37与定位槽36的长度方向一致,第二除气槽37的一端位于下石墨板3上表面的内部,另一端位于下石墨板3的竖直侧面上。

35.在第一凹槽24和第二凹槽25相对应的侧面上,朝向第二长方体缺口23的一侧分别设有一个三角形缺口;在第三长方体凸台34和第四长方体凸台35相对应的侧面上,朝向第二长方体凸台33的一侧分别设有一个三角形缺口;

36.第一凹槽24、第二凹槽25、第三长方体凸台34和第四长方体凸台35的宽度均相等,第三长方体凸台34位于第一凹槽24的正下方,第四长方体凸台35位于第二凹槽25的正下方;设置在第一凹槽24上的三角形缺口与设置在第三长方体凸台34上的三角形缺口位置相对应,设置在第二凹槽25上的三角形缺口与设置在第四长方体凸台35上的三角形缺口位置

相对应;

37.在上石墨板2上,第一排气槽21位于第一除气槽27的正上方,第一排气槽21与第一除气槽27的长度相等;在下石墨板3上,第二除气槽37位于第二排气槽31的正上方,第二排气槽31和第二除气槽37的长度相等。

38.均热板6为长方体板状结构,在均热板6的一端设有除气口61,该实施例1中的用于均热板6的扣合式焊接结构在对使用时,使用操作步骤如下:

39.(1)将均热板6置于下石墨板3上,并使均热板6位于第一长方体凸台32和第三(四)长方体凸台之间,同时将均热板6的除气口61置于第三长方体凸台34和第四长方体凸台35之间的定位槽36区域内;

40.(2)将上石墨板2置于下石墨板3上方,同时使下石墨板3上的第一长方体凸台32、第二长方体凸台33、第三长方体凸台34和第四长方体凸台35分别位于上石墨板2上的第一长方体缺口22、第二长方体缺口23、第一凹槽24和第二凹槽25内部,并确保第一凹槽24上的三角形缺口与第三长方体凸台34上的三角形缺口位置相对应,以及第二凹槽25上的三角形缺口与第四长方体凸台35上的三角形缺口位置相对应;

41.(3)将上固定板1置于上石墨板2的上方,并将下固定板4置于下石墨板3的下方,采用紧固螺栓5依次穿过上固定板1、上石墨板2、下石墨板3和下固定板4的通孔,将上固定板1、上石墨板2、下石墨板3和下固定板4固定在一起。

42.在使用过程中,设置在上石墨板2和下石墨板3上的第一排气槽21、第二排气槽31,以及第一除气槽27和第二除气槽37可将焊接结构中相邻两个侧面之间的气体排出,有利于焊接结构的牢固组装。

43.以上所述仅为本实用新型的较佳实施例,并不用于限制本实用新型,凡在本实用新型的设计构思之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1