均温板的制作方法

1.本实用新型是关于一种散热板,特别是一种均温板。

背景技术:

2.均温板的技术原理类似于热管,但在传导方式上有所区别。热管为一维线性热传导,而真空腔均热板中的热量则是在一个二维的面上传导,因此效率更高。具体来说,均温板主要包括一腔体及一毛细结构。腔体内部具有一中空腔室,且中空腔室用以供一工作流体填注。毛细组织布设在中空腔室内。腔体受热部分称为蒸发区。腔体散热的部分称为冷凝区。工作流体在蒸发区吸收热量汽化并迅速扩张至整个腔体。在冷凝区放出热量冷凝成液态。接着,液态工质通过毛细结构返回蒸发区,而形成一冷却循环。

3.现有技术的均温板是在侧边冲压形成一插接部,以供充填除气管插设,但在充填除气程序后,组装槽需再经过压合、焊接等繁琐程序才能够将插接部密封。此外,现有技术的均温板在形成插接部时,通常会牺牲现有技术的均温板的部分体积,使得现有技术的均温板的形状往往会因为插接部的影响而有所局限。由于现有技术的插接部位于均温板的侧边,故除气管的直径通常需小于均温板的板厚,使得除气管的选择受到均温板厚度的限制。

4.此外,现有技术的均温板一般会让插接部在经高周波加热后,再以锡焊工艺密封除气管与插接部衔接处的缝隙。不过,在高周波加热的过程中,加热的相关参数,如加热时间、加热功率、高周波频率及焊条用量甚难控制。若加热的相关参数控制不当,则有可能影响到现有技术的均温板的密封效果与散热效果。详细来说,当加热时间过长而导致插接部过热时,焊料会因流动性增加与冷却速度变慢而有机会从该插接部与除气部的缝隙渗入均温板内部并附着到内部的毛细结构,进而影响毛细结构的毛细现象。

技术实现要素:

5.本实用新型在于提供一种均温板,藉以在充填除气程序后,简化插接部的密封程序,如省略高周波加热程序与焊接程序。如此一来,均温板因省略高周波加热程序与焊接程序而能够避免均温板内的毛细结构受到焊料影响。此外,因为除气管设置位置的改变,使得除气管的管径选择不再受到均温板的厚度限制。

6.本实用新型的一实施例所揭露的均温板包含一第一盖体、一第二盖体、一密封环及一密封塞。第一盖体具有一热接触面。第二盖体与第一盖体相接合并共同形成一内部空间。第二盖体具有一充填除气口。密封环具有一通道及至少一缺口。至少一缺口连通通道。密封环夹设于第一盖体与第二盖体之间,且充填除气口通过通道与至少一缺口连通内部空间。密封塞封堵于充填除气口与通道,以密封内部空间。

7.根据上述实施例的均温板,由于充填除气口位于第二盖体而非位于均温板的侧缘,故能缩小无鼠尾区域与保留均温板原有外形,进而加大均温板的散热面积。此外,因为除气管设置位置的改变,使得除气管的管径选择不再受到均温板的厚度限制。

8.此外,由于充填除气口位于第二盖体而非位于均温板的侧缘,故在充填除气程序

后,能够简化插接部的密封程序,如省略高周波加热程序与焊接程序。如此一来,均温板因省略高周波加热程序与焊接程序而能够避免均温板内的毛细结构的散热效果受到焊料的影响。

9.以上关于本实用新型内容的说明及以下实施方式的说明用以示范与解释本实用新型的原理,并且提供本实用新型的专利申请范围更进一步的解释。

附图说明

10.图1为根据本实用新型第一实施例所述的均温板的立体示意图。

11.图2为图1的分解示意图。

12.图3为图1的密封塞未塞入充填除气口的剖面示意图。

13.图4为图3的立体剖面示意图。

14.图5为图1的剖面示意图。

15.图6为根据本实用新型第二实施例所述的均温板的密封塞未塞入充填除气口的剖面示意图。

16.图7为图6的立体剖面示意图。

17.图8为图6的另一立体剖面示意图。

18.图9为图6的密封塞塞入充填除气口的剖面示意图。

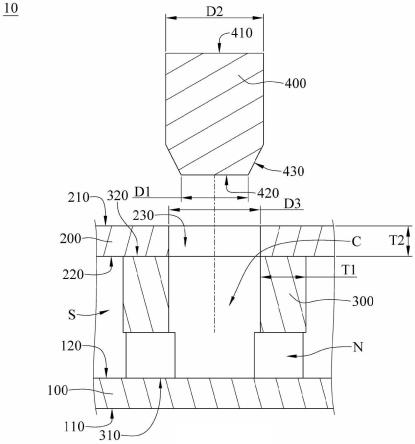

19.图10为根据本实用新型第三实施例所述的均温板的密封塞未塞入充填除气口的剖面示意图。

20.图11为图10的立体剖面示意图。

21.图12为图10的另一立体剖面示意图。

22.图13为图10的密封塞塞入充填除气口的剖面示意图。

23.图14为根据本实用新型第四实施例所述的均温板的分解示意图。

24.其中,附图标记:

25.10、10a、10b、10c:均温板

26.100、100c:第一盖体

27.110:热接触面

28.120:内表面

29.130、130c:板体

30.140、140c:框体

31.150、150c:支撑柱

32.200、200c:第二盖体

33.210:外侧面

34.220:内侧面

35.230:充填除气口

36.300:密封环

37.310:第一支撑端面

38.320:第二支撑端面

39.400:密封塞

40.410:按压端面

41.420:塞入端面

42.430:环形导斜面

43.300a:密封环

44.310a:支撑部

45.311a:第一支撑端面

46.312a:第二支撑端面

47.313a:第一凹槽

48.3131a:第一槽底面

49.3132a:第一环形槽侧面

50.320a:第一凸部

51.400a:密封塞

52.410a:密封本体

53.411a:按压端面

54.412a:塞入端面

55.413a:第二凹槽

56.4131a:第二槽底面

57.4132a:第二环形槽侧面

58.414a:环形导斜面

59.420a:第二凸部

60.400b:密封塞

61.410b:按压端面

62.420b:塞入端面

63.430b:中央插槽

64.500b:密封凸柱

65.d1~d3:直径

66.t1、t2:厚度

67.c:通道

68.g1、g2:第一间隙

69.n:缺口

70.s:内部空间

71.x:轴向

具体实施方式

72.请参阅图1至图5。图1为根据本实用新型第一实施例所述的均温板10的立体示意图。图2为图1的分解示意图。图3为图1的密封塞400未塞入充填除气口230的剖面示意图。图4为图3的立体剖面示意图。图5为图1的剖面示意图。

73.本实施例的均温板10用以容置一冷却流体(未绘示)。冷却流体例如为水、冷媒或两相变化的流体。均温板10包含一第一盖体100、一第二盖体200、一密封环300及一密封塞

400。第一盖体100与第二盖体200的材质例如为铜、铝等金属或其他导热材料。第一盖体100具有一热接触面110及一内表面120。热接触面110用以热接触一热源(未绘示)。热源例如为中央处理器或图像处理器。内表面120背对于热接触面110。第二盖体200与第一盖体100相接合并共同形成一内部空间s。详细来说,第二盖体200具有相对的一外侧面210及一内侧面220。第二盖体200的内侧面220的部分抵靠于第一盖体100,以令第二盖体200的部分内侧面220与第一盖体100的内表面120共同围绕出一内部空间s。此外,第二盖体200具有一充填除气口230,充填除气口230贯穿第二盖体200的外侧面210及内侧面220,并连通内部空间s。

74.在本实施例中,第一盖体100与第二盖体200例如通过电脑数值控制(computer numerical control,cnc)工具机加工而成或通过锻造模具加工而成的一体成型结构。第一盖体100包含一板体130、一框体140及多个支撑柱150。框体140一体成型于板体130。这些支撑柱150一体成型于板体130,并被框体140围绕于内。当第二盖体200与第一盖体100相接合时,支撑柱150支撑于第二盖体200,以强化均温板10的结构强度。

75.密封环300夹设于第一盖体100与第二盖体200之间。详细来说,密封环300具有一第一支撑端面310、一第二支撑端面320、一通道c及二缺口n。第二支撑端面320背对于第一支撑端面310,且第一支撑端面310与第二支撑端面320分别抵靠于第一盖体100与第二盖体200。通道c自第二支撑端面320向内延伸,二缺口n邻近于第一支撑端面310并与通道c相连通。此外,信道c的位置对应于充填除气口230的位置,也就是说,通道c与充填除气口230相连通,且充填除气口230通过通道c与缺口n连通于内部空间s。如此一来,当需要对均温板10进行充填除气程序时,即可自充填除气口230对均温板10的内部空间s进行除气程序与充填程序。

76.在本实施例中,缺口n的数量为二,但并不以此为限。在其他实施例中,缺口的数量也可以改为单个,或三个以上。

77.密封塞400封堵于充填除气口230与通道c,以密封内部空间s。密封塞400具有一按压端面410、一塞入端面420及一环形导斜面430。塞入端面420背向按压端面410,且当密封塞400封堵于充填除气口230与通道c时,塞入端面420面向第一盖体100的内表面120。环形导斜面430连接于塞入端面420,且塞入端面420的直径d1小于按压端面410的直径d2。按压端面410的直径d2大于充填除气口230与通道的直径d3,且塞入端面420的直径d1小于等于充填除气口230与通道的直径d3。通过环形导斜面430将利于让密封塞400塞入充填除气口230与通道,并令密封塞400通过过盈配合的方式设置于充填除气口230与信道内(如图5所示)。

78.在本实施例中,密封塞400的熔点无需低于第二盖体200的熔点。

79.在本实施例中,按压端面410与外侧面210非共平面,但并不以此为限。在其他实施例中,按压端面410与外侧面亦可改为共平面。

80.在本实施例中,由于密封环300与第二盖体200或第一盖体100为相分离的独立构件,故密封环300的厚度t1能够依据实际密封需求进行调整。为了提升充填除气口230的密封效果,在设计上还可以让密封环300的厚度t1大于第二盖体200的厚度t2。

81.请参阅图6至图9。图6为根据本实用新型第二实施例所述的均温板10a的密封塞400a未塞入充填除气口230的剖面示意图。图7为图6的立体剖面示意图。图8为图6的另一立体剖面示意图。图9为图6的密封塞400a塞入充填除气口230的剖面示意图。

82.本实施例的均温板10a用以容置一冷却流体(未绘示)。冷却流体例如为水、冷媒或两相变化的流体。均温板10a包含一第一盖体100、一第二盖体200、一密封环300a及一密封塞400a。第一盖体100与第二盖体200的材质例如为铜、铝等金属或其他导热材料。第一盖体100具有一热接触面110及一内表面120。热接触面110用以热接触一热源(未绘示)。热源例如为中央处理器或图像处理器。内表面120背对于热接触面110。第二盖体200与第一盖体100相接合并共同形成一内部空间s。详细来说,第二盖体200具有相对的一外侧面210及一内侧面220。第二盖体200的内侧面220的部分抵靠于第一盖体100,以令第二盖体200的部分内侧面220与第一盖体100的内表面120共同围绕出一内部空间s。此外,第二盖体200具有一充填除气口230,充填除气口230贯穿第二盖体200的外侧面210及内侧面220,并连通内部空间s。

83.密封环300a夹设于第一盖体100与第二盖体200之间。详细来说,密封环300a包含一支撑部310a及一第一凸部320a。支撑部310a具有一第一支撑端面311a、一第二支撑端面312a及一第一凹槽313a。支撑部310a的第一支撑端面311a及第二支撑端面312a分别抵靠于第一盖体100及一第二盖体200。第一凹槽313a自第二支撑端面312a向内凹陷。支撑部310a具有形成第一凹槽313a的一第一槽底面3131a及一第一环形槽侧面3132a。第一槽底面3131a背向第一盖体100。第一环形槽侧面3132a连接于第一槽底面3131a的周围。第一凸部320a凸出于第一槽底面3131a,并与第一环形槽侧面3132a保持一第一间隙g1。通道c沿第一凸部320a的轴向x贯穿第一凸部320a与支撑部310a,并与缺口n相连通。此外,信道c的位置对应于充填除气口230的位置,也就是说,通道c与充填除气口230相连通,且充填除气口230通过通道c与缺口n连通于内部空间s。如此一来,当需要对均温板10a进行充填除气程序时,即可自充填除气口230对均温板10a的内部空间s进行除气程序与充填程序。

84.密封塞400a包含一密封本体410a及一第二凸部420a。密封本体410a具有一按压端面411a、一塞入端面412a及一第二凹槽413a。塞入端面412a背对于按压端面411a,并面向第一盖体100。第二凹槽413a自塞入端面412a向内凹陷。密封本体410a具有形成第二凹槽413a的一第二槽底面4131a及一第二环形槽侧面4132a。第一槽底面4131a面向第一盖体100。第二环形槽侧面4132a连接于第二槽底面4131a的周围。第二凸部420a凸出于第二槽底面4131a,并与第二环形槽侧面4132a保持一第二间隙g2。第二凸部420a塞入通道c。密封本体410a的部分塞入第一间隙g1,以及第一凸部320a的部分塞入第二间隙g2。

85.在本实施例中,密封塞400a还可以具有一环形导斜面414a。环形导斜面414a连接于塞入端面412a。通过环形导斜面414a将利于让密封塞400a塞入充填除气口230与通道c,并令密封塞400a的密封本体410a与第二凸部420a通过过盈配合的方式设置于充填除气口230、信道c与第一间隙g1内(如图9所示)。

86.通过在密封塞400a与密封环300a上皆增设凹槽与凸柱的设计,能够增加密封塞400a与密封环300a之间的抵压面积,进而让充填除气口230的密封达到双重密封的效果。

87.请参阅图10至图13。图10为根据本实用新型第三实施例所述的均温板10b的密封塞400b未塞入充填除气口230的剖面示意图。图11为图10的立体剖面示意图。图12为图10的另一立体剖面示意图。图13为图10的密封塞400b塞入充填除气口230的剖面示意图。

88.本实施例的均温板10b用以容置一冷却流体(未绘示)。冷却流体例如为水、冷媒或两相变化的流体。均温板10b包含一第一盖体100、一第二盖体200、一密封环300、一密封塞

400b及一密封凸柱500b。第一盖体100与第二盖体200的材质例如为铜、铝等金属或其他导热材料。第一盖体100具有一热接触面110及一内表面120。热接触面110用以热接触一热源(未绘示)。热源例如为中央处理器或图像处理器。内表面120背对于热接触面110。第二盖体200与第一盖体100相接合并共同形成一内部空间s。详细来说,第二盖体200具有相对的一外侧面210及一内侧面220。第二盖体200的内侧面220的部分抵靠于第一盖体100,以令第二盖体200的部分内侧面220与第一盖体100的内表面120共同围绕出一内部空间s。此外,第二盖体200具有一充填除气口230,充填除气口230贯穿第二盖体200的外侧面210及内侧面220,并连通内部空间s。

89.密封环300夹设于第一盖体100与第二盖体200之间。详细来说,密封环300具有一第一支撑端面310、一第二支撑端面320、一通道c及二缺口n。第二支撑端面320背对于第一支撑端面310,且第一支撑端面310与第二支撑端面320分别抵靠于第一盖体100与第二盖体200。通道c自第二支撑端面320向内延伸,二缺口n邻近于第一支撑端面310并与通道c相连通。此外,信道c的位置对应于充填除气口230的位置,也就是说,通道c与充填除气口230相连通,且充填除气口230通过通道c与缺口n连通于内部空间s。如此一来,当需要对均温板10b进行充填除气程序时,即可自充填除气口230对均温板10b的内部空间进行除气程序与充填程序。

90.在本实施例中,缺口n的数量为二,但并不以此为限。在其他实施例中,缺口的数量也可以改为单个,或三个以上。

91.密封塞400封堵于充填除气口230与通道c,以密封内部空间s。密封塞400b具有一按压端面410b、一塞入端面420b及一中央插槽430b。塞入端面420b背向按压端面410b,且当密封塞400b封堵于充填除气口230与通道c时,塞入端面420b面向第一盖体100的内表面120。中央插槽430b自按压端面410b延伸至塞入端面420b。当密封塞400b塞入充填除气口230与通道c时,密封塞400b环绕密封凸柱500b并夹设于密封凸柱500b与密封环300之间。如此一来,密封凸柱500b通过过盈配合的方式设置,以及密封塞400b通过过盈配合的方式设置信道c内(如图12所示)。

92.通过密封凸柱500b的设计能够增加密封塞400b与密封环300之间的抵压面积,进而增加对充填除气口230的密封效果。

93.在本实施例中,按压端面410b与外侧面210共平面,但并不以此为限。在其他实施例中,按压端面与外侧面亦可改为非共平面。

94.在上述实施例中,第一盖体100与第二盖体200例如通过电脑数值控制(computer numerical control,cnc)工具机加工而成或通过锻造工具机加工而成的一体成型结构,但并不以此为限。由于密封塞400与密封环300的结构与前述实施例相似,故不再赘述。以下将针对第一盖体100与第二盖体200来进行说明。请参阅图14。图14为根据本实用新型第四实施例所述的均温板10c的分解示意图。

95.本实施例的均温板10c用以容置一冷却流体(未绘示)。冷却流体例如为水、冷媒或两相变化的流体。均温板10c包含一第一盖体100c及一第二盖体200c。第一盖体100c与第二盖体200c的材质例如为铜、铝等金属或其他导热材料。第二盖体200c与第一盖体100c相接合并共同形成一内部空间。

96.在本实施例中,第一盖体100c与第二盖体200c例如通过冲压制程加工而成。第一

盖体100c包含一板体130c、一框体140c及多个支撑柱150c。框体140c与这些支撑柱150c例如过焊接制程组接于板体130c。这些支撑柱150c并被框体140c围绕于内。当第二盖体200c与第一盖体100c相接合时,支撑柱150c支撑于第二盖体200c,以强化均温板10c的结构强度。

97.根据上述实施例的均温板,由于充填除气口位于第二盖体而非位于均温板的侧缘,故能缩小无鼠尾区域与保留均温板原有外形,进而加大均温板的散热面积。此外,因为除气管设置位置的改变,使得除气管的管径选择不再受到均温板的厚度限制。

98.此外,由于充填除气口位于第二盖体而非位于均温板的侧缘,故在充填除气程序后,能够简化插接部的密封程序,如省略高周波加热程序与焊接程序。如此一来,均温板因省略高周波加热程序与焊接程序而能够避免均温板内的毛细结构的散热效果受到焊料的影响。

99.此外,由于密封环的厚度大于第二盖体的厚度,故可提升充填除气口的密封效果。

100.此外,通过在密封塞与密封环上皆增设凹槽与凸柱的设计,能够增加密封塞与密封环之间的抵压面积,进而让充填除气口的密封达到双重密封的效果。

101.此外,通过密封凸柱的设计能够增加密封塞与密封环之间的抵压面积,进而增加对充填除气口的密封效果。

102.虽然本实用新型以前述的诸项实施例揭露如上,然其并非用以限定本实用新型,任何熟习相像技艺者,在不脱离本实用新型的精神和范围内,当可作些许的更动与润饰,因此本实用新型的专利保护范围须视本说明书所附的申请专利范围所界定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1