一种烧成辊道窑烟气的余热利用装置的制作方法

1.本实用新型涉及窑炉余热回收技术领域,尤其涉及一种烧成辊道窑烟气的余热利用装置。

背景技术:

2.在辊道的烧成过程中,窑炉会产生大量的烟气,烟气中会携带大量的热量。为了降低碳排放和生产能耗成本,现在很多生产厂家将生产窑炉的高温烟气,直接用于干燥器额干燥热源,以此提高烟气余热的利用率和降低生产成本。问题是窑炉的生产烟气中含有大量的硫化物、粉尘和矿物油料,会腐蚀干燥设备的内部零件,缩短干燥设备的使用寿命,更严重的还会给干燥器内干燥的砖坯带来缺陷。故现有烟气直接作为干燥器的热源只用在要求不高的砖坯生产中,无法用于干燥高档砖坯和施了釉的砖坯。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,本实用新型提供了一种烧成辊道窑烟气的余热利用装置,其能用于各种砖坯的干燥过程,提高烟气余热的利用率。

4.为了解决上述问题,本实用新型提出了一种烧成辊道窑烟气的余热利用装置,包括烟气换热器,所述烟气换热器内设有独立的洁净空气室和烟气室,所述洁净空气室和所述烟气室之间填充有换热介质;

5.所述洁净空气室包括空气进气端和空气输出端;所述空气近气端通过第一管道与空气鼓风机连接,所述空气输出端通过第二管道与干燥器连接;

6.所述烟气室包括烟气进气端和烟气输出端;所述烟气进气端通过第三管道与窑炉的排烟端连接,且所述第三管道内设有排烟风机;所述烟气输出端通过第四管道与烟气处理装置连接,且所述第四管道内设有烟气引风机。

7.作为上述技术方案的改进,所述烟气换热器内设有至少三个环状热交换管,所述热交换管套设于所述洁净空气室和烟气室外;

8.所述环状热交换管内设有液泵,所述换热介质填充于所述环状热交换管内,且于所述环状热交换管内流动。

9.作为上述技术方案的改进,所述换热介质为矿物型导热油、合成型导热油或液态金属中的一种。

10.作为上述技术方案的改进,所述环状热交换管与所述烟气换热器的内壁之间设有保温层。

11.作为上述技术方案的改进,所述第一管道在所述空气鼓风机与所述空气进入端之间依次设有第一热电偶和第一手动调节阀;所述第二管道在所述干燥器与所述空气输出端之间依次设有第二热电偶和第二手动调节阀。

12.作为上述技术方案的改进,所述第三管道在所述排烟风机与所述烟气进入端之间依次设有第三热电偶和第三手动调节阀;所述第第四管道在所述烟气引风机和所述烟气输

出端之间依次设有第四热电偶和第四手动调节阀。

13.作为上述技术方案的改进,所述第三管道在素数排烟风机和所述第三热电偶之间还设有烟气旁路管道,所述烟气旁路管道的末端与烟气处理装置连接;

14.其中,所述烟气旁路管道上还设有电动阀。

15.作为上述技术方案的改进,,所述烟气旁路管道还与所述第四管道的末端连接,所述烟气引风机与所述烟气旁路管道之间设有第五手动调节阀。

16.实施本实用新型具有以下有益效果:

17.本实用新型提供一种烧成辊道窑烟气的余热利用装置,包括烟气换热器,烟气换热器内设有独立的洁净空气室和烟气室;本实用新型通过烟气对空气进行间接加热,加热后的空气作为干燥装置的热源;这样即可利用烟气中的余热,同时又避免了烟气对砖坯带来的负面影响;此外,洁净空气室和烟气室之间填充有换热介质,提高了烟气室与洁净空气室之间的热传递效率。

18.洁净空气室和烟气室的进气端和输出端管道上均设有风机,提高了余热利用装置往干燥装置输送热量的工作效率。

附图说明

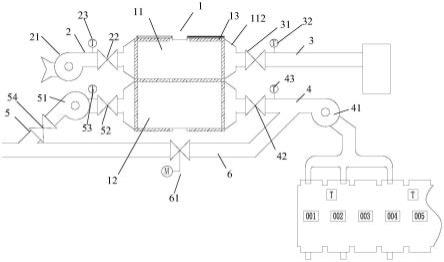

19.图1是本实用新型的结构示意图;

20.图2是本实用新型的烟气换热器的截面示意图。

具体实施方式

21.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步地详细描述。仅此声明,本实用新型在文中出现或即将出现的上、下、左、右、前、后、内、外等方位用词,仅以本实用新型的附图为基准,其并不是对本实用新型的具体限定。

22.由于辊道窑的烟气中含有大量的硫化物、粉尘和矿物油料,若直接作为干燥器的干燥热源,会对干燥器内的砖坯带来不良影响;故现有的烟气余热利用装置,只用于生产要求较低的砖坯的干燥装置,极大降低了烟气余热的利用率。

23.因此,参见图1,本实用新型提供了一种烧成辊道窑烟气的余热利用装置,包括烟气换热器1,其中,烟气换热器1用于交换烟气中的热量。

24.本实用新型利用烟气对空气进行间接加热,再利用加热后的高温空气作为干燥装置的热源。

25.具体的,烟气换热器1内设有独立的洁净空气室11和烟气室12,洁净空气室11和烟气室12之间填充有换热介质13;洁净空气室11包括空气进气端和空气输出端;空气近气端通过第一管道2与空气鼓风机21连接,空气输出端通过第二管道3与干燥器连接;烟气室12包括烟气进气端和烟气输出端;烟气进气端通过第三管道4与窑炉的排烟端连接,且第三管道4内设有排烟风机41;烟气输出端通过第四管道5与烟气处理装置连接,且第四管道5内设有烟气引风机51。

26.本实用新型中的烟气换热器作为热量交换的装置,在烟气换热器1内设有独立的洁净空气室11和烟气室12,且洁净空气室11和烟气室12之间填充有换热介质13;烟气室12通过管道和风机,将窑炉排出的高温烟气输送至其内部;洁净空气室11通过管道和风机,将

外部的洁净空气抽入至其内部;此时,含有高温烟气的烟气室12会对洁净空气室11传递热量,对其内部的空气进行加热,并且洁净空气室11和烟气室12之间填充有换热介质13,使洁净空气室11更加均匀受热;加热后的高温空气直接输送至干燥装置内,直接对砖坯进行干燥;本实用新型既避免了烟气对砖坯所带来的不良影响,又提高了烟气热量的利用率。

27.其中,参见图2,烟气换热器1内设有至少三个环状热交换管14,热交换管14套设于洁净空气室11和烟气室12外;环状热交换管14内设有液泵,换热介质13填充于环状热交换管14内,且于环状热交换管14内流动。在烟气室12和洁净空气室11外套设环状热交换管14,使烟气室12内烟气的热量能够均匀地传递到洁净空气室11的外周;进一步的,环状热交换管14内设有热泵,使热交换介质13能够沿环状热交换管14流动,让洁净空气室11内的空气受热更加均匀,加快加热速度。

28.优选的,换热介质13为矿物型导热油、合成型导热油或液态金属中的一种。

29.相应的,环状热交换管14与烟气换热器1的内壁之间设有保温层15;设置保温层15可减少烟气换热器1向外界传递热量,并进一步提高烟气室12对洁净空气室11的加热速度。

30.参见图1,第一管道2在空气鼓风机21与空气进入端之间依次设有第一热电偶23和第一手动调节阀22;第二管道3在所述干燥器与空气输出端之间依次设有第二热电偶32和第二手动调节阀31。在空气进气端和空气输出端上连接的管道设置热电偶和手动调节阀,目的是为了监控输入的空气和输出的空气之间的温度差值,以及控制洁净空气室11是否为干燥装置输送加热后的高温空气。

31.参见图1,第三管道4在排烟风机41与烟气进入端之间依次设有第三热电偶43和第三手动调节阀;第四管道5在烟气引风机51和烟气输出端之间依次设有第四热电偶53和第四手动调节阀52。在烟气的输入管道和输出管道上设置手动调节阀,是为了控制窑炉所排出的高温烟气,是否通入烟气室12内进行热交换;其次,在管道上设置热电偶用于监测烟气输入烟气时和热交换完成后时,烟气的温度差。

32.进一步的,第三管道4在排烟风机41和第三热电偶43之间还设有烟气旁路管道6,烟气旁路管道6的末端与烟气处理装置连接;其中,烟气旁路管道6上还设有电动阀61。当不烟气不需要进行热交换或热交换器需要检查维修时,关闭第三管道4上的第三手动调节阀42,以及控制电动阀61打开,使烟气从烟气旁路管道6输送至烟气处理装置进行尾气处理。

33.进一步的,烟气旁路管道6还与第四管道5的末端连接,烟气引风机51与烟气旁路管道之间设有第五手动调节阀54。当烟气热交换完成后,第四管道5上的烟气引风机51和第五手动调节阀54打开,将烟气从第四管道5输送至烟气旁路管道6,进而输送至烟气处理装置。

34.本实施例的工作原理如下:

35.窑炉排烟时,排烟风机41启动,将烟气从第三管道4输送至烟气室12内;同时,第一管道2上的空气鼓风机21启动,将空气抽入洁净空气室11内;此时,烟气室12内充满高温烟气,烟气温度约为250℃,烟气室11通过周围的换热介质13向洁净空气室11输送热量,空气开始加热;加热完毕后,空气的温度可升至200℃,打开第二管道3上的手动调节阀31,将高温空气输送至干燥器内,高温空气作为干燥器的干燥热源。

36.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也

视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1