废弃含碳耐火材料用热炉中的热源循环利用系统的制作方法

1.本实用新型涉及废弃含碳耐火材料的回收利用装置及其应用,具体涉及一种废弃含碳耐火材料用热炉中的热源循环利用系统。

背景技术:

2.含碳耐火材料包括镁碳砖、镁铝碳砖等,一般都用在炼铁的高炉中,当含碳耐火材料经过长时间使用,需要更换时,往往需要将耐火砖从高炉中取出,采取堆埋等废弃方式进行处理,或者通过水洗等方式进行回收利用。

3.但是,现有的回收方案比较落后,需要消耗大量的能源,不环保也不经济;现有的回收方案中一般都将含碳耐火材料中的碳成分视为杂质,需将其去除以回收有效成分氧化镁,用于重新生成镁砖,不但回收成本高,有价值的碳源浪费不用,而且容易造成污染,难以满足环保要求,由于以上诸多因素,目前镁矿产区以及镁碳砖、镁铝碳砖应用厂家对于废弃含碳耐火材料重新利用的动力不足,致使其利用率很低。

4.因此,,目前亟待研究设计出一种能够解决上述问题的新的热源循环利用系统。

技术实现要素:

5.为了克服上述问题,本发明人对现有废弃含碳耐火材料的回收处理方式进行了深入研究,设计出一种废弃含碳耐火材料用热炉中的热源循环利用系统;该系统包括炉体、冷却系统和换热器,所述炉体从上至下至少包括三个彼此连通的管段,即上管段、中管段和下管段,在上管段通过添加助燃剂来促进耐火材料持续燃烧,同时将产生的烟气及炉内的多余空气/氮气及时排出至炉外;通过冷却系统来及时地将炉内燃烧产生的热量带走,使得冷却剂升温,升温后的冷却剂在换热器中通过热交换给冷介质加热,该冷介质可以作为助燃剂通过助燃系统进入到炉体的上管段中,从而提高上管段中的燃烧效率,通过上述循环利用系统,以尽量低的成本去除废弃材料中的碳,同时充分利用燃烧产生的热量,以便于整体上降低生产成本,降低能量消耗,从而完成本实用新型。

6.具体来说,本实用新型的目的在于提供一种废弃含碳耐火材料用热炉中的热源循环利用系统,

7.该系统包括供含碳耐火材料燃烧的炉体、冷却系统和换热器,

8.其中,所述冷却系统包括冷却剂进入管道、冷却剂输出管道和与之相连的冷却管道,

9.所述冷却管道位于炉体内部;

10.所述冷却剂输出管道与所述换热器相连。

11.其中,炉体从上至下包括三个彼此连通的管段:

12.上管段,其中,物料与来自助燃系统的助燃剂持续作用并产热,

13.中管段,其中,燃烧后的物料持续冷却降温,和

14.下管段,其底部设置有出料口,降温的物料从所述出料口排出,

15.优选地,上管段和中管段可以一体成型,下管段与中管段进行固结,更优选地,下管段设置为收口状;

16.优选地,所述冷却管道位于上管段和中管段中。

17.其中,助燃系统用于向炉体中鼓入助燃剂(可以为氧气或者含氧气体,如空气,优选地为空气),主要包括鼓风机,可以设置多个,例如至少两个,优选成对设置,或者沿炉体外围等间距设置;

18.优选地,每个鼓风机都对应有至少一条送风主管道,其上连通有支管。

19.其中,所述换热器与鼓风机的入风口相连,以使得所述冷介质在被冷却剂输出管道中的冷却剂加热后作为助燃剂被鼓风机鼓入到炉体中。

20.其中,所述冷却管道为竖直管道,包括位于顶部的上环管和位于底部的下环管;在上环管和下环管之间设置有竖向设置的立管,

21.优选地,所述立管可以彼此平行地设置有多条。

22.其中,所述立管的内径尺寸从下向上阶梯增大。

23.其中,在炉体的顶部设置有密闭顶盖,为半球状的盖体,在顶盖上连接有供料系统和排风系统。

24.其中,供料系统包括混合罐和加料管道,在混合罐中添加有优选进行破碎处理的废弃含碳耐火材料,任选地在添加废弃含碳耐火材料之前、之后或同时地还添加有辅助燃料,

25.优选地,供料系统还包括物料分流装置,其一端与加料管道相连,另一端连通至炉体内部。

26.其中,在炉体底部设置有除料机,包括多条彼此平行设置的螺旋杆,

27.优选地,在螺旋杆的叶片外轮廓上开设有齿槽。

28.其中,在炉体中从上至下依次设置多个温度传感器。

29.本实用新型能够取得以下有益效果:

30.(1)根据本实用新型提供的废弃含碳耐火材料用热炉中的热源循环利用系统,能够在较低的成本投入情况下,持续获得除碳后的耐火材料,其为以氧化镁为主,包含少量氧化铝和氧化硅的混合原料,该原料能够直接用于生产耐火砖,实现循环利用,有效降低材料成本;

31.(2)根据本实用新型提供的废弃含碳耐火材料用热炉中的热源循环利用系统,能够及时地将碳燃烧产生的热量通过冷却系统传导到炉体之外,从而能够对该热量予以充分回收并利用,回收能源,提高物料使用效率,增强经济效益;

32.(3)根据本实用新型提供的废弃含碳耐火材料用热炉中的热源循环利用系统,能够将炉体中的热量通过冷却剂和换热器传导给助燃剂,从而增强炉体中的燃烧效果,提高燃烧效率。

附图说明

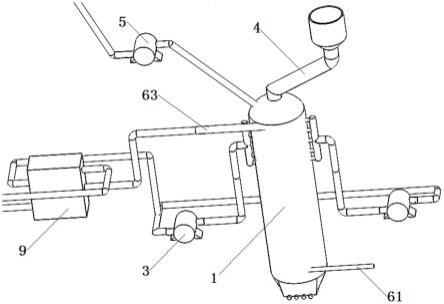

33.图1示出根据本实用新型的热源循环利用系统整体结构示意图;

34.图2示出根据本实用新型一种实施方式的热源循环利用系统中冷却系统的结构示意图;

35.图3示出根据本实用新型一种实施方式的热源循环利用系统中炉体部分的结构示意图;

36.图4示出根据本实用新型一种实施方式的热源循环利用系统中炉体的除料机结构示意图。

37.附图标号说明:

38.1-炉体

39.11-上管段

40.12-中管段

41.13-下管段

42.14-螺旋杆

43.141-叶片

44.142-齿槽

45.15-水管

46.2-密闭顶盖

47.3-助燃系统

48.31-鼓风机

49.32-送风主管道

50.33-支管

51.4-供料系统

52.41-混合罐

53.42-加料管道

54.5-排风系统

55.61-冷却剂进入管道

56.62-冷却管道

57.63-冷却剂输出管道

58.81-上环管

59.82-下环管

60.83-立管

61.9-换热器

具体实施方式

62.下面通过附图和实施例对本实用新型进一步详细说明。通过这些说明,本实用新型的特点和优点将变得更为清楚明确。

63.根据本实用新型,所采用的可燃物料主要是含碳耐火材料,如镁碳砖、镁铝碳砖等,特别是炼铁/钢高炉中使用过的废弃耐火材料,其中含有大量碳成分,即碳素,以镁碳砖为例,其中碳素含量约占总重量的5-10%。

64.本发明人发现,当在助燃剂,主要是氧气或含氧气体,如空气的存在下,加热到一定温度,含碳耐火材料中的碳素能够发生燃烧,视燃烧充分程度而分别转化为二氧化碳或一氧化碳,并产生大量热量。

65.为此,本实用新型,提供一种废弃含碳耐火材料用热炉中的热源循环利用系统,其主要包括供含碳耐火材料燃烧的炉体1,为炉体1提供可燃物料的供料系统4,支持物料燃烧的助燃系统3,及时带走炉体1中热量,为炉体降温的冷却系统,与冷却系统换热并对热量加以利用的换热器9,以及任选的其他系统或部件,如安装于炉体1顶部的密闭顶盖2,通过密闭顶盖2与炉体1连通的排风系统5,以及冷却系统,如图1、图2和图3中所示。

66.本实用新型提供的系统中,所述炉体1用于含碳耐火材料在助燃剂存在下发生燃烧,因此,其一方面接收来自供料系统4的物料和助燃系统3提供的助燃剂,并进行燃烧,另一方面,将燃烧热和燃烧后的物料排放出去。

67.为此,所述炉体1从上至下至少包括三个彼此连通的管段,即上管段11、中管段12和下管段13,如图3所示。在所述上管段11中,所述物料与来自助燃系统3的助燃剂持续作用并产热,在所述中管段12中,所述物料持续冷却降温,在所述下管段13的底部设置有出料口,中管段12降温的物料从所述出料口中排出。

68.根据本实用新型优选的实施方式,上管段11和中管段12可以一体成型,即为同一个筒状结构,下管段13需要与中管段12通过焊接等方式固结。

69.本实用新型中,主要的燃烧作业都在上管段11中进行,为了便于燃烧,供料系统4提供的物料是经破碎处理过的废弃耐火材料,可以为块状或颗粒状,优选所述材料中颗粒粒径尺寸在40~50mm之间的物料重量占比为20%,颗粒粒径尺寸在20~40mm之间物料重量占比为40%,颗粒粒径尺寸在5~20mm之间物料重量占比为30%,颗粒粒径尺寸在5mm以下的物料重量占比为10%。在持续添加助燃剂的情况下,这样的物料在该上管段11处易于充分燃烧,使得该管段是反应器内温度最高的部位,在稳定燃烧阶段,所述上管段中的燃烧温度可达数百至上千度,例如达到800℃以上,优选1000℃以上,甚至达到1100℃。

70.随着物料在上管段11中持续性燃烧,可燃烧的碳成分逐渐减少,同时在重力作用下物料在上管段11中不断下行。

71.根据本实用新型优选的实施方式,这样设计上管段11的高度,使得当物料进入到中管段12时,物料中的可燃物碳素成分基本燃尽,同时,反应器结构设计上也不额外为中管段12提供助燃剂,即,在上管段11侧部设置有助燃系统3,而不向中管段12部分提供助燃剂。因此,除了少量来自上管段11的助燃剂外,中管段12内一般也不能获得足够的助燃剂,所以在中管段12内燃烧基本结束,并且物料持续降温,同时在重力作用下在中管段12中不断下行,从而使得物料以相对上管段11而言低得多的温度进入到下管段13中,并从下管段13底部排出。

72.因此,根据本实用新型,通过将炉体1分成三段,特别是通过设置中管段12,可以使得物料在上管段11充分燃烧后有足够的时间和空间来不断降温,既能够确保下管段13处的相关出料结构不会因物料温度过高而加速老化损伤,进而提高设备整体的使用寿命和安全可靠性,还为热量的回收再利用提供可能性,通过与冷却介质换热,实现热量充分吸收利用,避免热能损失,降低能量消耗。

73.根据本实用新型一种优选的实施方式,所述中管段12的高度为上管段11高度的1.5~2倍,以便于物料在中管段12内有足够的时间和空间进行冷却降温。

74.本实用新型中,所述上管段11和中管段12可以为外径一致的圆直筒状,优选一体成型,所述下管段13与中管段12固接。

75.本发明人发现,上管段11中的物料经过充分燃烧后,其整体的粘结强度降低,易碎,物料间的空隙减小,物料体积减小,所以物料所占的总体积相应减小。

76.因此,为了适应物料的添加和排出燃烧后的物料,保持物料整体在炉体内的稳定性,根据本实用新型一种优选的实施方式,将下管段13设置为收口状,即下管段13从与中管段12相接部分开始逐渐收口,即呈上宽下窄的形状,例如,下管段13的底部截面呈矩形,下管段13的顶部截面为圆形,所以下管段13整体为截面形状渐变的调整收口形状,如图1和图4中所示。

77.本实用新型中,所述冷却系统设置在炉体1中,尤其是冷却系统的冷却管段位于炉体1的上管段11和中管段12中,所述冷却系统持续吸收炉体1中的热量并将热量实时地从炉体1中传送出来,进而与换热器进行热交换,如图1、图2和图3中所示。

78.根据本实用新型,所述冷却系统包括从中管段12下部伸入到炉体1中的冷却剂进入管道61,还包括与冷却剂进入管道61相连的冷却管道62,在上管段11的上部还设置有从炉体1中伸出的冷却剂输出管道63。

79.优选地,所述冷却系统还可以包括驱动装置,用以将冷却剂鼓入到所述冷却管道62中,并为冷却剂的循环流动提供动力。

80.在本实用新型一种实施方式中,所述冷却管道62为竖直管道,包括位于顶部的上环管81和位于底部的下环管82;在上环管81和下环管82之间设置有竖向设置的立管83,所述立管83可以彼此平行地设置有多条,如图2中所示;

81.优选地,所述立管83的内径尺寸从下向上阶梯增大。所述竖直管道这样设计,能够适应冷却剂体积变化时的传热能力及安全性,并且能够实现更大的冷却剂流量,且不会过多地占用炉体1内的空间体积,减少了冷却剂在炉体内的经停时间,提高了冷却剂的循环速度。

82.优选设置所述冷却管道62使得其邻近炉体1的内壁面。优选地,本实用新型的立管83邻近炉体1的内壁面上,将立管83设置在炉体1的边缘壁面上,能够确保炉体1整体在竖直方向上的流动能力,防止物料流动受阻。本实用新型中的物料流动过程为:物料从顶部的供料系统进入炉体后,持续向下移动,最终在10~12小时后从底部的出料口排出。

83.本实用新型中的冷却剂可以根据具体情况予以适当选择,如选择水、空气等常见介质。

84.优选地,所述冷却剂可以循环利用,即循环地将从冷却剂输出管道63中流出的冷却剂,在经过换热器9或者未经过换热器9的情况下再次通入到冷却剂进入管道61,从而使得冷却剂升温到预定温度,可以根据后续对冷却剂的利用方案选择该预定温度,例如用于提供洗澡热水,可以温度达到50℃左右,如用于发电供暖等可以使得冷却剂温度更高,达到90~100℃。当本实用新型的发生器每小时处理单位重量的废弃物料时,燃烧所释放的热量的大部分,例如50%以上,优选60-80%可被冷却系统从炉体中带出,以进一步使用。

85.本实用新型中,通过助燃系统3向炉体1中实时鼓入助燃剂,所述助燃系统3主要包括鼓风机31,可以设置多个鼓风机31,例如至少两个,根据实际情况可选择设置,如设置两个、三个、四个,等等,可以成对设置,或者沿炉体1外围等间距设置,如图1和图4中所示,对称设置两个。

86.根据本实用新型,每个鼓风机31都对应有至少一条送风主管道32,在所述送风主

管道32上连通有多条彼此并联的支管33;所述支管33穿过炉体1的壁面,伸入到上管段11中。

87.所述助燃系统3的支管33的端部穿过炉体1的壁面,优选其可以穿过炉体1内部的冷却系统,更优选支管33从冷却系统的冷却管道的缝隙中穿过,即从多根立管83的缝隙中穿过,然后支管33的端部例如可以抵接在物料上。这样设计的优势在于,助燃剂能够实时、大量地鼓入到炉体1内,并扩散到上管段11中填装的物料之间的空隙处。优选地,所述助燃系统3的鼓风机具有足够大的功率,从而提供较强的送风能力,使得助燃剂能够充分地与上管段11的所有物料充分接触。

88.根据本实用新型优选的实施方式,所述鼓风机的功率可以调节,能够根据物料的破碎程度以及相应的颗粒密度实时调节,以便于为物料提供最为适宜的送风效果,一方面能够满足充分燃烧的需求,另一方面尽量避免细小的物料颗粒被吹走,尤其避免经排风系统5排出到炉体1之外,不但不能回收利用,而且增大排风系统5负荷量。

89.本实用新型中使用的助燃剂可以为氧气或者含氧气体,如空气,优选地为空气,即直接将大气空气泵入到炉体1内,以空气作为助燃剂,除了具有成本低的优势外,空气中大量含有的氮气还能起到稀释助燃剂即氧气的作用,避免局部温度过高、其余物料燃烧不充分的问题,此外,氮气温度升高,连同燃烧产生的二氧化碳、一氧化碳等气体额外起到载热的作用,有利于与冷却介质进行热交换,然后通过排风系统5排出,如图1和3所示。

90.在本实用新型优选的实施方式中,在所述炉体1的外部设置有换热器9,所述换热器的热源入口与冷却剂输出管道63相连,如图1中所示。

91.因此,本实用新型中,经输出管道63从炉体1中出来的冷却剂进入到换热器9中,与换热器9中的冷介质接触后温度有所下降,同时冷介质升温,进而实现了热量的转换。所述冷介质可以为普通空气,优选该普通空气在换热器9中被加热后,与助燃系统3的鼓风机的入风口相连,在鼓风机的作用下进入到上管段11中,从而使得助燃系统3能够为炉体1提供具有一定温度的助燃剂,进一步提高上管段11中的燃烧效率,确保上管段11中的燃烧作业持续不间断地进行。

92.此外,从所述换热器9中出来的冷却剂还可以进一步用于发电、供暖、供热水等热能利用作业。

93.根据本实用新型,在炉体1的上管段11顶部设置有密闭顶盖2,在顶盖2上连接有供料系统4和排风系统5,如图1和图3中所示。

94.本实用新型中,所述密闭顶盖2为半球状的盖体,既能够用于固定供料系统4的加料管道42和排风系统5的排气管,还能够用于保温隔热,避免热量散失,提高整体的热能利用效率,还能够防止烟气溢出,进而污染空气。

95.根据本实用新型,通过所述供料系统4向炉体1中实时添加物料,所述供料系统4用于向炉体1中添加物料,即废弃含碳耐火材料。优选地,所述供料系统4包括混合罐41和加料管道42,在所述混合罐41中添加有经破碎处理的废弃含碳耐火材料,还任选地添加辅助燃料,如生物基燃料、煤、油类燃料等。

96.不受任何理论的束缚,本实用新型提供的热源发生器工作原理主要是使废弃含碳耐火材料中的碳充分燃烧,并以气态形式排放除去,一方面获得热源,经回收后得以重新利用,另一方面燃烧后的物料主要为以氧化镁为主的渣料,经简单处理即可获得纯度较高的

氧化镁,同时通过燃烧处理,氧化镁的材料性能得到一定程度的改善。

97.此外,本实用新型提供的热源循环利用系统,通过优化炉体的结构设计,使得上述含碳耐火材料燃烧、燃烧热与冷却系统的热交换、炉内气体的排放、燃烧后渣料的下卸等操作能够持续工作。

98.根据本实用新型优选的实施方式,炉体1中的燃烧作业可以持续不断地进行,从而可以源源不断地输出经燃烧处理后得到的氧化镁材料。在此情况下,本发明人发现,向废弃含碳耐火材料中添加生物燃料有助于燃烧,特别是保持燃烧持续进行。其原因可能在于,废弃含碳耐火材料因型号品质有所不同,其中的含碳量也略有差别,而较低的含碳量可能会影响废弃含碳耐火材料的燃烧,个别情况下会导致燃烧无法持续,甚至造成热源发生器整体运行中断。

99.因此,根据本实用新型优选的实施方式,在供料系统4的混合罐41中添加诸如生物基燃料的辅助燃料,可以在添加废弃含碳耐火材料之前、之后或同时添加,从而增加物料整体的含碳量。

100.本实用新型中,所述的生物基燃料可以是植物源生物燃料,可来自木本或草本植物,例如稻草、秸秆、木屑、锯末等,优选将其干燥、粉碎,优选使用秸秆颗粒、锯末颗粒等,因为其易于燃烧,并且主要是碳基生物质,燃烧产物与碳素类似,既减少污染,也易于与碳素燃烧后的气态物质一起排放除去。

101.优选地,本实用新型中所述生物燃料的添加量与废弃含碳耐火材料的含碳量有关,优选地,通过添加生物燃料,使得混合罐41中混合后的物料中碳含量占总重量的8%以上,即当废弃含碳耐火材料中碳含量较高,在8%以上时,无需添加所述生物燃料,当废弃含碳耐火材料中碳含量较低,低于8%时,向其中混入生物燃料,使得混合后的物料中碳含量占总重量的8%以上。

102.优选地,所述混合罐41中设置有搅拌装置,通过该搅拌装置将废弃含碳耐火材料与生物基燃料等辅助燃料充分混合均匀,以便于后续在炉体1中持续充分燃烧。

103.更优选地,所述供料系统4还包括设置在顶盖2内部的物料分流装置,该物料分流装置包括多个均匀分布的分流管道,分流管道一端与加料管道42相连,另一端连通至炉体1内部上方的边缘,从而将供料系统4中的物料分散投放在炉体1中。

104.本实用新型中,通过所述排风系统5实时抽取炉体1中的气体并排出;炉体1中的气体主要包括助燃系统引入的氮气,还包括燃烧产生的烟气和粉尘,所述排放系统5将气体抽出后,经过回收处理后排放到大气中,如图1和图3中所示。

105.根据本实用新型优选的实施方式,在排风系统5的出口处安装回收用除尘袋,通过除尘袋吸附及回收利用细小的物料颗粒或粉尘,防止其被直接排放到空气中,除尘袋回收得到物料能够作为散料,用于制作碳球改制剂,实现材料的二次利用。

106.根据本实用新型,在炉体1底部,特别是所述下管段13的底部,在出料口处设置有除料机,所述除料机包括多条彼此平行设置的螺旋杆14,如图4中所示,所述螺旋杆14一方面共同承载炉体1中物料的重量,另一方面通过旋转的方式,将燃烧后一定程度上发生板结的物料(主要成分是氧化镁)排卸出去;

107.根据本实用新型,在所述螺旋杆14的叶片141外轮廓上开设有齿槽142,如图4中所示,在所述螺旋杆14旋转时,所述叶片上的齿槽可以与物料接触,当物料自然结块或发生板

结时,所述齿槽能够提高叶片与物料之间的摩擦强度,从而更为方便地将板结的物料破碎为小块,通过叶片之间的空隙下落并排出。

108.优选地,所述螺旋杆14的中部为通孔,与水管15相连,从而能够在工作过程中实时通过水管15中的水冷却该螺旋杆,确保螺旋杆14上的温度维持在安全范围内,提高螺旋杆14的使用寿命,确保系统整体的稳定性。

109.优选地,所述多条螺旋杆14同时转动,但其转速可以选择控制,尤其是不同位置的螺旋杆14的转速可以设置的彼此不同或能够进行独立调节,这样就能够控制内部或者边缘物料的下降速度,根据炉体内的具体燃烧状况进行选择控制。

110.在一个优选的实施方式中,在所述炉体1中从上至下依次设置4个温度传感器,其中:

111.第一个温度传感器设置在密闭顶盖2的内侧,且临近排风系统5的排风管接口。

112.通过这样的设计,本实用新型能够实时测量进入到排风管中烟气的温度,即烟口温度;优选地,所述第一个温度传感器与供料系统4信号相连,从而能够控制供料系统4的工作状态。

113.第二个温度传感器设置在上管段11内,其设置位置的高度为上管段五分之二的高度位置,临近上管段上的第二条支管33,其能够实时测量物料的燃烧温度,优选地,所述第二个温度传感器与助燃系统3信号相连,能够控制助燃系统3的工作状态。

114.第三个温度传感器设置在上管段11和中管段12的交界处,即助燃系统3支管的下方,其所在位置是炉体内温度最高的位置,当该处位置温度过高时炉体需要报警,及时采取措施,避免炉体部件被烧化,即该温度传感器时测量炉体的警戒温度;优选地,所述第三个温度传感器与助燃系统3信号相连,能够控制助燃系统3启动或者关闭。

115.第四个温度传感器设置在中管段12内,其与除料机的距离为1米左右,该温度传感器能够测量出料温度,确保出料的温度在预设值以下,避免损伤除料机;优选地,所述第四个温度传感器与助燃系统3和除料机信号相连,能够控制控制除料机的工作状态。

116.采用本实用新型的热炉中的热源循环利用系统,可以对废弃含碳耐火材料进行回收处理,从而从废弃含碳耐火材料回收热能并制备获得以氧化镁为主的材料。

117.本实用新型中,所述回收处理方法可包括如下步骤:

118.步骤1,在炉体1中装填燃烧物料,

119.步骤2,启动助燃系统3和排风系统,点燃引火物;

120.步骤3,启动供料系统4,向炉体1中添加物料,并燃烧;

121.步骤4,启动除料机,逐步排出煅烧过的物料。

122.以下详细描述以上各步骤。

123.本实用新型步骤1中,在炉体1中装填燃烧物料。

124.具体操作如下:在炉体1的中管段12和下管段13中都填满经破碎处理的废弃含碳耐火材料;在炉体1的上管段11中填充引火燃料;

125.其中,所述破碎处理使得耐火材料中颗粒粒径尺寸在40~50mm之间的物料重量占比为20%,颗粒粒径尺寸在20~40mm之间物料重量占比为40%,颗粒粒径尺寸在5~20mm之间物料重量占比为30%,颗粒粒径尺寸在5mm以下的物料重量占比为10%,

126.所述填充在上管段11中的引火燃料可以选用树皮、木板,所述引火燃料还包括在

引燃后添加的柴油等。

127.本实用新型步骤2中,启动助燃系统3和排风系统,点燃引火物。

128.具体操作如下:启动鼓风机31和排风系统5,点燃引火燃料;

129.其中,通过预先放置的引火纸等材料点燃引火材料。

130.所述鼓风机31和排风系统5在启动时的转速相对较低,并逐渐增大,在启动一小时后达到正常工作功率;本实用新型中所述正常工作功率为其极限功率的50%-60%左右,每次获得增大功率的指令时,提高5%-10%,每次获得减小功率的指令时,降低5%-10%。

131.本实用新型步骤3中,启动供料系统4,向炉体1中添加物料,并燃烧。

132.具体操作如下:在点燃引火燃料后在5-10分钟时,开始向炉体1中添加柴油,再过在5-10分钟,供料系统4启动工作,开始向炉体1中添加物料;在供料系统4启动一小时以后,停止添加柴油;

133.其中,开始添加物料时,物料添加速率较低,并逐渐提高加料速度,在停止添加柴油时,基本达到正常的加料速度,即以正常工作功率执行加料作业;所述柴油的添加量根据炉体中第二个温度传感器获得的温度确定,当所述第二个温度传感器处的温度低于750℃时,增大添加速率,当该温度高于850℃时,降低添加速率。

134.本实用新型步骤4中,启动除料机,逐步排出煅烧过的物料。

135.具体操作如下:点燃引火燃料6-12小时后,启动除料机,控制多个螺旋杆14转动,通过所述除料机逐步排出经过煅烧后的废弃含碳耐火材料;

136.其中,除料机开始启动时,从炉体中排出的是步骤1中添加的未经煅烧处理的废弃含碳耐火材料,需要将这部分材料重新作为原料添加到供料系统4中,在除料机启动工作6-12小时后排出的物料转变为煅烧后的除碳材料。经测定,该材料中以氧化镁为主,其中氧化镁重量含量在85%以上,甚至大于90%;由于使用经破碎的原料,煅烧后还经除料机挤压排放,其粒径一般介于厘米以下,例如0.1-9mm,优选0.2-8mm,体密度不低于3.0g/cm3,例如在3.2g/cm3以上,甚至达到3.3g/cm3及以上,整体外观呈黄色,其中碳含量极低,例如低于0.3重量%,甚至低于0.1重量%。

137.本实用新型上述步骤中涉及的鼓风机31、排风系统5、除料机和供料系统4在启动后,炉体进入稳定工作阶段,各个器件都以正常工作功率启动作业,如无特殊情况,不会停工,从而使得该炉体1能够持续不断地、连续地产出如前所述烧结后的以氧化镁为主的除碳材料。

138.优选地,在步骤3中,在供料系统4启动工作时,所述冷却系统同步启动工作;冷却系统启动工作后,通过冷却剂进入管道61向冷却管道62中持续添加冷却剂,所述冷却剂在吸收热量并升温后通过冷却剂输出管道63持续从炉体1中流出;

139.当冷却剂温度低于70℃时,该冷却剂循环应用,即从冷却剂输出管道63中流出的冷却剂温度低于70℃时,将该冷却剂再次接入到冷却剂进入管道61,再次回到炉体1中吸收热量,当从冷却剂输出管道63中流出的冷却剂温度高于70℃时,将该冷却剂引入到换热器9中,通过冷却剂为换热器9中的冷介质加热,冷却剂在从换热器9中流出后,可以再次循环进入到冷却剂进入管道61中,也可以用于供暖或者提供洗澡热水等其他应用系统中。

140.本实用新型中,在稳定工作阶段中,所述上管段中的燃烧温度可达1100℃,相应地,在物料从中管段进入到下管段中时,其温度能够下降到100℃,本实用新型中通过设置

冷却系统极大地、显著地增强了物料的降温速率,提高设备的使用寿命。而如果不设置冷却系统,不仅仅热量白白溢散浪费,还需要将中管段设置的更高更长,达到上管段的4~5倍才能将下管段处物料的温度降低到100℃左右,相比于本实用新型中不到两倍的长度比例,不设置冷却系统的炉体制造成本过高,操作难度更大。

141.由于所述耐火材料的导热性能强,且在鼓风机和排风系统的作用下炉内空气、热量流动速度快,位于炉体中部的热量能够及时快速地溢散到炉体边缘位置,使得边缘位置的物料和中部的物料都能够维持充分燃烧状态,保证整体产物性能稳定可靠。

142.在执行步骤4以后,所述热源发生器进入稳定工作状态,在所述稳定工作状态过程中,通过设置在炉体1中的四个温度传感器实时控制助燃系统3、供料系统4、冷却系统和除料机的工作状况,以便于确保炉体1中持续进行稳定的煅烧作业,从而实时获得经煅烧处理的耐火材料。

143.优选地,在所述稳定工作状态中,通过第一个温度传感传感器实时获得的烟口温度来控制供料系统4的工作状态,当烟口温度达到200℃以上时,控制供料系统4保持正常工作功率,持续向炉体内添加物料,压住炉内火苗,防止烟口温度进一步升高,当烟口温度降低到200℃以下时,控制供料系统暂停工作;当烟口温度高于250℃时,控制助燃系统3减小进风量,即减小功率;当烟口温度低于150℃时,控制助燃系统3加大进风量,即增大功率。

144.通过第二个温度传感器实时获得炉体的运行效果即燃烧温度,当燃烧温度达到1000℃以上时,控制助燃系统3减小进风量,即减小功率;当烧温度达到800℃以下时,控制助燃系统3增大进风量,即增大功率。

145.通过第三个温度传感器实时获得炉体的警戒温度,当警戒温度达到1300℃以上时,控制助燃系统3暂停工作,停止供风,冷却系统增大功率,当警戒温度达到1100℃以下时,控制助燃系统3启动工作,并按照正常工作功率作业。

146.通过第四个温度传感器实时获得炉体的出料温度,当出料温度达到200℃以上时,控制除料机停止工作,此时若烟口温度也在200℃以上,则控制控制助燃系统3减小进风量,即减小功率;当出料温度达到200℃以下时,控制除料机正常工作功率作业。

147.本实用新型中,所述排风系统5持续正常工作功率作业,只有当助燃系统3的进风量过大时,即助燃系统3的工作功率达到极限功率的80%以上时,相应地增大排风系统5的工作功率,以便于防止炉体内气压过高。

148.以上结合了优选的实施方式对本实用新型进行了说明,不过这些实施方式仅是范例性的,仅起到说明性的作用。在此基础上,可以对本实用新型进行多种替换和改进,这些均落入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1