大型氧化锆涡轮分离器烧结装窑结构的制作方法

1.本实用新型涉及一种大型氧化锆涡轮分离器烧结装窑结构,属于氧化锆涡轮分离器烧结技术领域。

背景技术:

2.大型氧化锆涡轮分离器是纳米涡轮式砂磨机的主要研磨转子,装配精度要求高,且产品尺寸大,重量重,结构复杂,使大型氧化锆涡轮分离器烧结后机械加工比较繁琐;现有大型氧化锆涡轮分离器烧结时将待烧结产品放置在拼接的棚板上,棚板下无支撑,棚板受产品的重力作用易产生变形,从而导致烧结过程中产品变形,由于棚板拼接缝隙处无法使产品烧结过程中同步收缩,进而导致产品在棚板拼接缝隙处产生变形,使烧结后的大型氧化锆涡轮分离器产品变形量高,无法保证各方向的余量控制,使后续机械加工效率降低,产品烧结合格率低,增加产品报废的风险,使企业造成损失。

技术实现要素:

3.本实用新型要解决的技术问题是:克服现有技术的不足,提出一种大型氧化锆涡轮分离器烧结装窑结构,降低大型氧化锆涡轮分离器产品的烧结变形,提高产品烧结合格率,产品烧结后各方向的余量控制准确,提高后续机械加工效率,降低产品报废风险。

4.本实用新型所述的大型氧化锆涡轮分离器烧结装窑结构,包括承烧支架组件,承烧支架组件包括数层承烧工位,承烧工位上顶部设有棚板,棚板上表面铺设刚玉砂,刚玉砂上表面设有垫圈,垫圈上表面放置待烧大型氧化锆涡轮分离器,且垫圈材质采用与大型氧化锆涡轮分离器材质相同的氧化锆。

5.刚玉砂的铺设范围大于待烧大型氧化锆涡轮分离器最大直径;垫片厚度为10mm。本实用新型的承烧支架组件根据烧结炉的大小设置承烧工位的层数,可以一次烧结多个产品,提高烧结效率;且棚板设置在承烧工位上,对棚板起到支撑作用,避免棚板受待烧大型氧化锆涡轮分离器产品自身重力作用变形而引起的烧结后产品变形量高;刚玉砂采用60#刚玉砂,避免待烧大型氧化锆涡轮分离器产品在烧结过程中粘在棚板上,提高烧结后产品的合格率。垫圈材质采用与大型氧化锆涡轮分离器材质相同的氧化锆,保证大型氧化锆涡轮分离器产品在烧结过程中与垫圈同步收缩,保证产品烧结后各方向的余量控制准确,降低大型氧化锆涡轮分离器产品的烧结变形,提高后续机械加工效率,降低产品报废风险。

6.优选的,所述的承烧支架组件的每层承烧工位上均设有数条承重梁,承重梁两端分别连接1个连接座,连接座顶部通过数个连接竖梁与上方相邻的承烧工位连接。

7.优选的,所述的与连接座连接的承重梁处设有凹槽,凹槽开口向上,凹槽上方正对的连接座上部设有插接孔,插接孔与凹槽连通,连接竖梁下部依次插入插接孔和凹槽,连接竖梁上部插入上方相邻承烧工位的连接座底部的沉槽。连接竖梁即起到支撑相邻上下承烧工位的作用,又起到连接固定承重梁和连接座的作用。

8.优选的,所述的承烧支架组件的最上方的承烧工位的连接座上部设有连接插头,

连接插头依次插入最上方的承烧工位的连接座的插接孔和承重梁的凹槽,通过连接插头固定连接最上方的承烧工位的连接座和承重梁,增加本实用新型的牢固性。

9.优选的,所述的承烧支架组件的材质为碳化硅。

10.优选的,所述的棚板采用刚玉莫来石一体棚板,棚板厚度为50mm,以保证棚板承重能力,且避免采用拼接棚板在拼接缝隙处使产品在烧结过程中无法同步收缩,造成烧结后的产品变形量大,保证产品烧结后各方向的余量控制准确,提高后续机械加工效率,降低产品报废风险,减少损失。

11.本实用新型与现有技术相比所具有的有益效果是:

12.本实用新型结构设计合理,承烧支架组件设多层承烧工位,可以一次烧结多个产品,提高烧结效率,且棚板设置在承烧工位上,对棚板起到支撑作用,避免棚板受待烧大型氧化锆涡轮分离器产品自身重力作用变形而引起的烧结后产品变形量高;刚玉砂采用 60#刚玉砂,避免待烧大型氧化锆涡轮分离器产品在烧结过程中粘在棚板上,提高烧结后产品的合格率。垫圈材质采用与大型氧化锆涡轮分离器材质相同的氧化锆,保证大型氧化锆涡轮分离器产品在烧结过程中与垫圈同步收缩,保证产品烧结后各方向的余量控制准确,降低大型氧化锆涡轮分离器产品的烧结变形,提高后续机械加工效率,降低产品报废风险。

附图说明

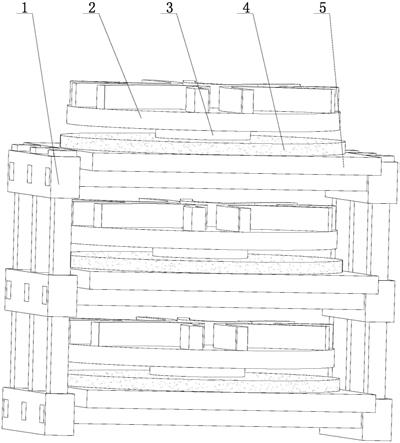

13.图1、大型氧化锆涡轮分离器烧结装窑结构示意图;

14.图2、大型氧化锆涡轮分离器烧结装窑结构展开图;

15.图3、承烧支架组件放大立体图;

16.图4、承烧支架组件放大正视图;

17.图5是图4中a的放大结构示意图;

18.图6是图4中b的放大结构示意图。

19.图中:1、承烧支架组件;2、大型氧化锆涡轮分离器;3、垫圈;4、刚玉砂;5、棚板;6、连接座;7、连接插头;8、连接竖梁;9、承重梁;10、插接孔;11、凹槽; 12、沉槽。

具体实施方式

20.下面结合附图对本实用新型做进一步描述:

21.如图1-图6所示,本实用新型所述的大型氧化锆涡轮分离器烧结装窑结构,包括承烧支架组件1,承烧支架组件1包括数层承烧工位,承烧工位上顶部设有棚板5,棚板5 上表面铺设刚玉砂4,刚玉砂4上表面设有垫圈3,垫圈3上表面放置待烧大型氧化锆涡轮分离器2,且垫圈3材质采用与大型氧化锆涡轮分离器2材质相同的氧化锆。

22.本实施例中:

23.承烧支架组件1的每层承烧工位上均设有数条承重梁9,承重梁9两端分别连接1 个连接座6,连接座6顶部通过数个连接竖梁8与上方相邻的承烧工位连接。每层承重梁9的数量为3,每个承重梁9的两端分别对应连接一根连接竖梁8。

24.与连接座6连接的承重梁9处设有凹槽11,凹槽11开口向上,凹槽11上方正对的连接座6上部设有插接孔10,插接孔10与凹槽11连通,连接竖梁8下部依次插入插接孔10和凹槽11,连接竖梁8上部插入上方相邻承烧工位的连接座6底部的沉槽12。连接竖梁8即起到支

撑相邻上下承烧工位的作用,又起到连接固定承重梁9和连接座6的作用。

25.承烧支架组件1的最上方的承烧工位的连接座6上部设有连接插头7,连接插头7 依次插入最上方的承烧工位的连接座6的插接孔10和承重梁9的凹槽11,通过连接插头7固定连接最上方的承烧工位的连接座6和承重梁9,增加本实用新型的牢固性。

26.承烧支架组件1的材质为碳化硅。

27.棚板5采用刚玉莫来石一体棚板5,棚板5厚度为50mm,以保证棚板5承重能力,且避免采用拼接棚板5在拼接缝隙处使产品在烧结过程中无法同步收缩,使烧结后的产品变形量小,保证产品烧结后各方向的余量控制准确,提高后续机械加工效率,降低产品报废风险,减少损失。

28.刚玉砂4的铺设范围大于待烧大型氧化锆涡轮分离器2最大直径;垫片厚度为 10mm;现有大型氧化锆涡轮分离器产品直径一般为400-600mm,厚度一般为70-100mm,承重梁9长度设置为1m。

29.具体工作过程,将棚板5放置在承烧支架组件1最底层的承烧工位的承重梁9上,然后再棚板5上铺设60#刚玉砂4,在刚玉砂4上放置厚度为10mm垫圈3,然后将待烧大型氧化锆涡轮分离器产品放置在垫圈3上,按照上述放置方法将待烧产品分别放置在每层承烧工位上,然后进行产品的烧结工作。本实用新型的承烧支架组件1根据烧结炉的大小设置承烧工位的层数,可以一次烧结多个产品,提高烧结效率。垫圈3材质采用与大型氧化锆涡轮分离器2材质相同的氧化锆,保证大型氧化锆涡轮分离器2产品在烧结过程中与垫圈3同步收缩,保证产品烧结后各方向的余量控制准确,降低大型氧化锆涡轮分离器产品的烧结变形,提高后续机械加工效率,降低产品报废风险。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1