一种带式烧结和球团焙烧机密封装置的制作方法

1.本实用新型涉及铁矿烧结机和球团焙烧机设备领域,尤其涉及一种带式烧结和球团焙烧机密封装置。

背景技术:

2.烧结厂的单位耗电量根据设备情况而有所不同,一般约为每吨烧结矿25千瓦时。其中70—75%的电量消耗于主风机。如果风机的能量一定,漏风量越多,则通过烧结矿层的风量越少,对于产量的影响就越大,为了满足烧结生产的要求,就需要更大的风机.造成大量不必要的电耗。因此,有无良好的密封,对于提高烧结设备的生产率具有重要的意义。

3.按目前的技术水平和风机负压,烧结的漏风率在50%左右,其中烧结机本体漏风率为45%,而这其中烧结机端部约占18%,侧部占20%。根据上述情况,在抽风机漏风率下降10%时,对于生产冷烧结矿的工 厂,多数情况下每吨烧结矿的电耗可降低2度左右。目前烧结机的两侧密封有多种型式,常见的有以下几种:

4.1)落捧式密封:

5.这种密封装置是在台车的两端镶有可上下滑动的落棒,当台车运行时,落棒底面与风箱边缘接触并产生滑动面而形成密封。这种密封装置不可靠,特别是在现代化的烧结机中,在负压高达1200~1450mm永柱的条件下就更不可靠了。但这种密封装置结构简单,维修量小。

6.t型落棒密封的t型落棒采用铸钢制成,在风箱边缘安装有工具钢制造的滑道。为防止灰尘对落棒的影响,把滑板和和落棒做成倾斜式。

7.2)润滑脂密封

8.固定在台车两端下面的滑板在台车移动时沿着固定在风箱边缘的油板滑动。为了减少摩擦并在滑板与油板之间实现良好的密封,在油板上切削出交叉状的3~5mm的油槽,利用油泵将润滑脂压入油槽并分布到整个油板的长度上,油脂润滑了滑板的表面并阻止空气漏入而达到密封的目的。

9.这种密封装置在效果上优于落棒式,而且结构也较为简单。但它不很理想。因为在高温烧结过程中,润滑脂粘性减少,以至流入风箱,造成风箱内壁粘结大量粉尘,影响生产的正常进行,而且润滑脂消耗量也较大。

10.3)弹簧密封

11.近年来.烧结机台车两端与风箱之间的密封,广泛采用弹簧密封装置。弹簧密封装置寿命长,密封效果好,工作可靠。根据安装方式的不同,分弹簧装在风箱上和弹簧装在台车上两种,后者结构简单,维修方便。但在没有尾部摆动装置的烧结机上采用前者比较适宜。

12.弹簧密封是借助弹簧的作用而实现的。自动润滑站向密封板上供给润滑脂,减少了摩擦,增强了密封性能。所选择的弹簧压力是台车重量的2-5%,一般保持在0.05~lkg/cm2,合适的弹簧压力是0.1~0.2kg/cm2,选用低压和选择适当的密封板及滑板的材质,可不

必用润滑脂作减摩剂,一般密封板用石墨和钢制的滑板较为合适。

13.弹簧装在风箱上的弹簧密封装置为弹簧密封的一种形式。铸钢滑槽固定在风箱边缘上。铸铁制造的游动板,借助于垂直弹簧和水平弹簧的作用,使密封板紧紧地与滑扳接触。密封板和滑板均由锻钢制造。为获得良好的密封,密封板在垂直方向是可调的,滑槽与游动板之间的接触面必须精密加工,使其接触严密。这弹簧密封装置使用寿命可达两年以上,每隔半年检修一次,更换坏了的游动板,密封板及弹簧部件,清除密封装置中的油污和灰尘。

14.弹簧装在台车上的弹簧密封装置为弹簧密封的另一种形式。滑板装在台车两端的π型匣体内,由弹簧施加必要的密封压力。销轴用来防止纵向或横向的移动。销轴一般有两个,分别装在位于两端的弹簧中。销轴在孔中有相当的间隙,可保证滑板紧密地压到密封板上.弹簧放在滑板的凹处,并沿滑板的长度均布,最好有3~5个弹簧或更多。90m:烧结机用长度为lm的台车上采用的弹簧5个。π型匣体用螺栓装在台车的槽上,便于取出更换,检查密封装置。密封板用螺栓固定在风箱的边缘上。滑板和密封板均由锻钢制造。

15.4)塑料板密封

16.塑料板是由摩擦系数低而且强韧柔软的材料制成的。据国外报道,它在200℃以上的高温仍可很好的工作。这一温度大体上是台车端部和风箱上部的温度。这种材料还要有化学稳定性,密封板采用聚四氟乙烯塑料可以满足这种要求.这种塑料密封板在260℃以下,仍可保持其机械性能,且摩擦系数小,又能防尘。如把玻璃纤维,石墨等变性剂加入树脂中,可提高其耐磨性,达到延长密封板寿命的效果。

17.5)磁液密封

18.磁液密封是一种综合密封,磁液密封是利用磋液在磁场中会受磁场力作用的性质,设计出的一种非接触式密封,并在实验的基础上研究了磁场强度、温度对密封效果的影响,用烧结机的动态模拟设计了密封结构。由于结构复杂,影响因素多,目前没见实际应用。

19.以上5种密封装置用于烧结机台车两侧滑板与风箱滑道密封效果都不很理想,要么漏风率达20%左右,要么不实用。本技术提出一种全新的、简单易行的烧结机或球团带式焙烧机台车两侧与风箱之间的密封装置,就是保留原有的两侧滑板与滑道密封,在其外侧设置水密封装置,将烧结机台车两侧与风箱之间的漏风率降低到5%以下。也就是说漏风率从20%降低到5%,降低15%,按300平米的烧结机、利用系数1.25t/m2.h、作业天数345天计算,年可节电300x1.25x24x345x2x(15%/10%)=931.5万度,按0.6元/度电计算,年可降低931.5x0.6=558.9万元成本。

技术实现要素:

20.为解决上述技术问题,本实用新型设计了一种带式烧结和球团焙烧机密封装置。

21.本实用新型采用如下技术方案:

22.一种带式烧结和球团焙烧机密封装置,包括水槽、水、接漏水斗、集水罐、密封板和水泵,水槽分别布置在风箱两侧的风箱横梁上,位于台车两侧的轨道与风箱纵梁之间,水槽的头尾两端分别超过烧结机的头尾密封装置外缘,密封板分别固定连接在台车两侧的下部对应水槽位置处,将水注入水槽,并将固定连接于台车的密封板插入水槽中的水中,烧结机生产时密封板随台车移动,并将烧结机台车两侧与风箱之间形成水密封,水槽两侧和底部

封闭,水槽上部中间留有供密封板移动的开口,水槽两端中间也分别留有开口,并用密封橡胶密封,水槽两端位置分别设置有接漏水斗,接漏水斗底部通过管路连通集水罐,集水罐连通有水泵,水泵出口通过管路连通水槽,将漏出的水返回水槽。

23.作为优选,所述每台台车两侧的密封板间相互搭接。

24.作为优选,所述水槽内设置有液位计,并与水泵连锁控制,确保水槽内液位保持恒定。

25.作为优选,所述集水罐上部为封闭的,配有补充水接口和进水口、排水口、排气口及排污口,集水罐的补充水接口和排水口设置有液位控制阀,确保集水罐内水位平衡。

26.作为优选,所述台车两侧与风箱之间设置有滑道密封。

27.作为优选,所述水槽采用碳钢焊接而成。

28.作为优选,所述密封板为碳钢钢板,直板形,厚度根据长度和宽度而定,焊接于台车端板下部。

29.作为优选,所述接漏水斗为矩形斗形结构,上端开口并倾斜设置,靠水槽侧高,中间为矩形,下部为锥体,锥体尘端接排水管。

30.本实用新型的有益效果是:本实用新型提出一种全新的、简单易行的烧结机台车两侧与风箱之间的水密封装置,就是保留原有的两侧滑板与滑道密封,在其外侧设置水密封装置,将烧结机台车两侧与风箱之间的漏风率降低到5%以下。

附图说明

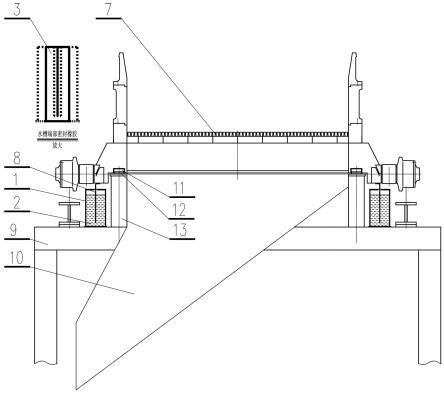

31.图1是本实用新型的一种中间断面图;

32.图2是本实用新型的一种俯视图;

33.图3是本实用新型中水密封装置水流控制流程图;

34.图中:1、水槽,2、水,3、密封橡胶,4、接漏水斗,5、水泵,6、集水罐,7、台车,8、密封板,9、风箱横梁,10、风箱,11、滑道密封,12、轨道,13、风箱纵梁,14、液位计,15、液位控制阀。

具体实施方式

35.下面通过具体实施例,并结合附图,对本实用新型的技术方案作进一步的具体描述:

36.实施例:如图1-图3所示,水密封装置由水槽1、水2、水槽端部密封橡胶3、接漏水斗4、集水罐6、密封板8、水泵5及相关的管阀、电控系统等。

37.将水槽1分别布置在风箱横梁9上、台车7两侧的轨道12与风箱纵梁13之间,头尾两端都超过烧结机头尾密封装置外缘。水槽1端部设置密封橡胶3。密封板8固定连接在台车7两侧的下部,每只台车的密封板8相互有搭接。将水2注入水槽1,并将固定连接于台车7的密封板8插入水槽1中的水2中。烧结机生产时密封板8随台车7移动,并将烧结机台车7两侧与风箱10之间通过水密封彻底封死。台车7两侧与风箱10之间滑道密封11保留,以减少烧结机的抽风负压。烧结机台车7每个循环,固定连接于台车7的密封板8都要进出水槽1,因此水槽1前后端部虽然设有密封橡胶3,但会有水漏出,故端部设置了接漏水斗4,将漏出的水收集于集水罐6中,然后用水泵5再送回水槽1。

38.水槽1采用碳钢焊接而成,其两侧和底部都封闭,水槽1上部留有空槽,水槽1端头留有空槽,并用密封橡胶3密封,尽量少漏水。

39.密封板8为碳钢钢板,直板形,厚度根据长度和宽度而定。焊接于台车7端板下部。

40.接漏水斗4为矩形斗形结构,上部倾斜,开口,靠水槽1侧高;中间为矩形,下部锥体,方便将水槽1端头漏出的水全部接收,不得漏出外面。材质为碳钢,锥体尘端接排水管。

41.集水罐6上部为封闭式圆柱形,配有补充水接口和进水口、排水口及排污口,碳钢材质。集水罐6容积要满足系统循环及补水需要。

42.水泵采用无机封水冷的卧式或立式泵,两台,一用一备。

43.为确保水槽1液位保持恒定,在两侧的水槽1处设置液位计14,并与水泵5连锁控制。为确保集水罐6水位,设置液位控制阀15,以便补充水。管阀系统还设置有水量调节装置,以平衡两侧的水量。

44.本实用新型提出一种全新的、简单易行的烧结机台车两侧与风箱之间的水密封装置,就是保留原有的两侧滑板与滑道密封,在其外侧设置水密封装置,将烧结机台车两侧与风箱之间的漏风率降低到5%以下。

45.以上所述的实施例只是本实用新型的一种较佳的方案,并非对本实用新型作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1