镁液正压转移用熔炼炉炉盖自动密封与开启的装置及方法

1.本发明属于铸造技术领域,特别涉及一种镁液正压转移用熔炼炉炉盖自动密封与开启的装置及方法。

背景技术:

2.镁的化学活性高,一方面其熔体极易与氧、氮、水等发生化学反应,甚至发生燃烧与爆炸,另一方面,对镁熔体中的杂质元素铁、镍、铜的去除与净化水平,直接影响变形镁合金铸锭或铸件的耐蚀性。因此,镁合金在精炼和铸造过程中一般均须采用无缝不锈钢管作为熔体转移的流道,其中以密封加压作为驱动力,实现镁液的正压转移,是目前镁合金半连续铸造最常用的技术方法,其具体方法是在镁合金熔炼炉上加盖密封,然后向密封良好的坩埚中充入干燥空气或氮气实现正压,通过正压驱动镁液压入无缝不锈钢管中,从而实现镁液在隔离大气的条件下实现安全转移,以保证熔体的洁净度水平。

3.现有工业用镁合金坩埚炉,其通过炉盖实现密封和开启的方式,均需要人工吊装炉盖,并通过人工螺旋加压卡具压紧或拧松炉盖与坩埚法兰之间的密封盘根,从而实现盛有镁液的铁坩埚达到密封条件或解除密封。其操作不仅步骤繁琐、劳动强度大。同时,也常常因为人工操作加压不均,导致密封难以形成或导液过程中密封失效等问题;一旦由于坩埚炉未密封完全导致高温镁液泄露,暴露在潮湿空气中极易燃烧,很容易发生安全事故。因此,亟需实现炉盖密封和开启过程的机械化和自动化。除此之外,劳务成本的逐步提高和安全要求压力的日益增加,也极大促进了这一进程的加速。

技术实现要素:

4.针对目前镁合金半连续铸造熔炼炉的炉盖密封与开启需要人为操作,自动化程度低、劳动强度大、存在安全性隐患等问题,本发明提供一种镁液正压转移用熔炼炉炉盖自动密封与开启的装置及方法。该炉盖结构紧凑简单,布置合理,制作成本低,具有广适性,其通过抓紧装置实现炉盖对炉子的密封和开盖,避免人工开盖,提高了半连续铸造过程中的安全程度;抓紧装置实现炉外机械密封,保护气实现炉内动态保压密封,从而实现内外双重密封作用,实现炉盖密封和开启过程的机械化和自动化,有助于进行稳定、安全的铸造生产活动。

5.本发明的一种镁液正压转移用熔炼炉炉盖自动密封与开启的装置,包括炉盖、设置在炉盖上的导液法兰、压力计、安全阀和测温装置;还包括多个抓紧装置和导液集成装置;

6.炉盖包括底板和保温罩,保温罩为漏斗状,保温罩和底板配合后形成保温空间;在底板上设置有加强筋;

7.多个抓紧装置沿炉盖周向均匀分布,多个抓紧装置为至少为2个;抓紧装置用于实现炉盖和炉体的机械密封;

8.导液集成装置包括用于炉内压力控制管道、输送保护气体管道、传输镁液高温熔

体管道和导液集成装置法兰;用于炉内压力控制管道、输送保护气体管道、传输镁液高温熔体管道均穿过导液集成装置法兰;导液集成装置法兰和炉盖上的导液法兰相配合。

9.进一步的,所述的镁液正压转移用熔炼炉炉盖自动密封与开启的装置还包括控制系统,所述的控制系统和压力计、安全阀、测温装置、导液集成装置和抓紧装置连接,用于检测各个部件的数据和信号,并根据设置进行开闭功能启动。

10.进一步的,所述的保温罩材质为耐高温不锈钢,厚度优选为5-10mm。

11.炉盖的底板材质为铸铁或耐高温不锈钢,炉盖厚度优选为15-30mm,加强筋材质为碳钢或不锈钢,加强筋高度优选为60-80mm。

12.进一步的,所述的加强筋包括圆形加强筋和均布在圆形加强筋外周的多个长条状加强筋,防止高温时,炉盖产生变形;导液法兰、压力计、安全阀均布置在圆形加强筋区域内;

13.测温装置设置在炉盖正中心,导液法兰设置的位置在保温罩和底板形成的保温空间内,并且和保温罩不相互影响。

14.所述的抓紧装置包括动力伸缩杆机构、固定臂和支臂,动力伸缩杆机构的一端和固定臂相铰接,动力伸缩杆机构的另一端和支臂的一端相铰接,固定臂远离动力伸缩杆机构铰接的的一端和支臂的中部相铰接,所述的固定臂上设置有和炉盖和保温罩相配合的卡槽。

15.所述的固定臂通过固接在炉盖上。

16.所述的动力伸缩杆机构为液压伸缩杆、气压伸缩杆、电动推杆中的一种。

17.所述的液压伸缩杆包括液压缸和连杆,液压缸和连杆连接。

18.所述的液压缸的液压行程为80~150mm。

19.进一步的,当炉盖直径为1~2m时,炉盖厚度为20~30mm,抓紧装置数量为6~8个;当炉盖直径为2~3m时,炉盖厚度为30~45mm,抓紧装置数量为8~12个,当炉盖直径为3~4m时,炉盖厚度为45~60mm,抓紧装置数量为14~20个。

20.所述的导液集成装置中,用于炉内压力控制管道上设置有负压开关,用于炉内压力控制管道连接真空泵;

21.所述的输送保护气体管道上设置有压力开关,并且连接保护气体罐,用于向熔炼炉内输入保护气体,提供压力,使得镁液高温熔体通过传输镁液高温熔体管道导出。

22.所述的用于炉内压力控制管道、输送保护气体管道、传输镁液高温熔体管道的材质均为不锈钢材质,壁厚为2~5mm,用于炉内压力控制管道外径《输送保护气体管道外径《传输镁液高温熔体管道外径。

23.本发明的一种镁液正压转移的方法,采用上述镁液正压转移用熔炼炉炉盖自动密封与开启的装置,包括以下步骤:

24.步骤1:

25.根据冶炼的镁合金成分,向熔炼炉中加入镁合金原料;

26.加料完成后,启动抓紧装置,密封熔炼炉;

27.通过真空泵,经由导液集成装置的用于炉内压力控制管道,将熔炼炉内的空气抽出,再通过保护气体罐,经由导液集成装置的输送保护气体管道,向熔炼炉内充入保护气体;

28.步骤2:

29.熔炼炉加热升温,镁合金原料熔化成液态并保温,并通过输送保护气体管道持续向熔炼炉内输入保护气体,保护气体气压低于大气气压0.02~0.03mpa;

30.步骤3:

31.熔炼完成后,加大保护气体压力,使得熔炼后的镁液通过传输镁液高温熔体管道流出。

32.所述的步骤1中,抓紧装置,通过动力伸缩杆机构,伸长,则推动支臂的一端绕着固定臂和支臂的铰接点运动,支臂的另一端夹紧炉体,实现密封,其中,所述的炉体设置有和炉盖配合的炉沿;在炉盖和炉体之间设置有密封垫;

33.当动力伸缩杆机构,收缩时,则拉动支臂的一端绕着固定臂和支臂的铰接点运动,支臂的另一端和固定臂夹角扩大,实现开启。

34.所述的步骤1中,抓紧装置采用液压缸时,外接的油路加压,则液压缸推动连杆,连杆带动支臂,实现密封;当外接油路泄压时,则液压缸带动连杆向上移动,连杆带动支臂,实现开启。

35.本发明的的一种镁液正压转移用熔炼炉炉盖自动密封与开启的装置及方法,通过输送保护气体管道将保护气气源与熔炼炉相通,可起到动态保压密封效果,防止炉内保护气泄露,实现保护气压力一直能低于大气压的压力,使得大气完全不可能渗入炉内。在抓紧装置的外侧密封和保护气的内侧动态保压密封的双重作用下,共同实现炉盖的密封作用。

36.本发明是针对熔炼炉的密封问题,在机械结构的基础上,采用保护气体对熔炼炉内进行保压性充盈,使熔炼炉内气体空间保持动态的绝对密封状态。因保护气体与镁合金熔液不反应并有良好的隔热保温特性,使熔融状态镁合金降低了能耗并防止了氧化。同时输入保护气体对液态镁合金产生的压力,促使镁合金熔液从导液管流出,实现了很好的密封及传输作用。

37.与现有的镁液正压转移用熔炼炉炉盖自动密封与开启的装置相比,本发明装置有以下优点:

38.(1)炉盖主体为圆形钢板,配合加强筋和喇叭形保温罩,结构简单,生产制作难度大大降低,并且可以实现双层保温,可以减少热量的散失;

39.(2)采用液压、气压、电机驱动的抓紧装置,有效的实现了炉盖的密封作用,并且密封过程简单快捷,大大降低了操作的难度,提高了工人的安全系数,实现稳定、安全的铸造生产;

40.(3)在密封的基础上采用导液集成装置,实现了压力控制、传输气体和熔体输送的集成,并且导液集成装置可以直接拿出,后续维修方便。

41.(4)采用保护气体的内侧动态保压密封,使得大气完全不可能渗入炉内。

42.(5)该炉盖自动密封与开启的装置安装便捷,并且可以匹配不同直径的熔炼炉,具有广适性,并且制作成本低。

附图说明

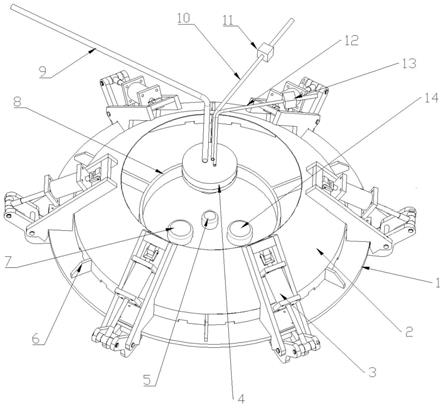

43.图1为本发明实施例中镁液正压转移用熔炼炉炉盖自动密封与开启的装置的结构示意图;

44.图2为本发明实施例中镁液正压转移用熔炼炉炉盖自动密封与开启的装置的俯视结构示意图;

45.图3为本发明实施例炉盖的结构示意图;

46.图4为本发明实施例中抓紧装置的结构示意图;

47.图5为本发明实施例中导液集成装置的结构示意图;

48.图中,1为底板,2为保温罩,3为抓紧装置,4为导液集成装置,5为测温装置,6为长条状加强筋,7为压力计,8为圆形加强筋,9为传输镁液高温熔体管道,10为输送保护气体管道,11为压力开关,12为用于炉内压力控制管道,13为负压开关,14为安全阀,15为导液法兰,16为导液集成装置法兰,301为液压缸,302为连杆,303为固定臂,304为支臂。

具体实施方式

49.下面结合实施例和附图对本发明作进一步的详细说明。

50.实施例1

51.本发明实施例中所用的一种镁液正压转移用熔炼炉炉盖自动密封与开启的装置的结构如图1所示,俯视图为图2,炉盖结构示意图为图3、抓紧装置的结构示意图见图4。

52.本发明实施例中一种镁液正压转移用熔炼炉炉盖自动密封与开启的装置,包括炉盖,抓紧装置3、导液集成装置4和控制系统。所述炉盖包括底板1和保温罩2,底板1为圆形钢板,在炉盖的底板上偏心位置设置有导液法兰14、压力计7、安全阀14和测温装置5,底板1上有焊有加强筋,所述加强筋包括圆形加强筋8和长条状加强筋6,均布在圆形加强筋8外周的多个长条状加强筋6(见图3),焊接在炉盖上,形成太阳辐射状加强筋布置,防止高温时炉盖产生变形。

53.导液法兰15、压力计7、安全阀14均布置在圆形加强筋区域内,彼此之间夹角为120

°

;保温罩2呈现漏斗状,保温罩下端与底板之间通过薄板焊接且留有开口,保温罩和底板配合后形成保温空间;所述测温装置5位于炉盖正中心,所述导液法兰15位置不与保温罩2发生干涉,且导液法兰15上安装的导液集成装置4。

54.抓紧装置沿周向均匀分布,抓紧装置包括动力伸缩杆机构、固定臂303和支臂304,本实施例的动力伸缩杆机构为液压伸缩杆,液压伸缩杆包括液压缸301和连杆302,液压缸301的一端和固定臂303相铰接,液压缸301的另一端和连杆302的一端连接,连杆302的另一端和支臂304的一端相铰接,固定臂303远离液压缸连接的一端和支臂304的中部相铰接,支臂304远离连杆连接的一端作为夹紧部,所述的固定臂304上设置有和炉盖和保温罩相配合的卡槽(其结构示意图见图4)。所述的固定臂304通过螺栓与炉盖连接;

55.导液集成装置4上有三根管道(其结构示意图见图5),分别为用于炉内压力控制管道12,输送保护气体管道10和传输镁液高温熔体管道9;所述用于炉内压力控制管道12上设置有负压开关13,用于炉内压力控制管道12和负压空机连接,输送保护气体管道10上设置有压力开关11,输送保护气体管道10和保护气体罐连接,用于向熔炼炉内输入保护气体,从而迫使高温熔体通过导液管流出;通过用于炉内压力控制管道12往镁合金熔炼炉的炉膛内充满保护气体以前,利用负压空机将炉内气体抽出,而后通过输送保护气体管道10向镁合金熔炼炉的炉膛内充入保护气体,这样可保持保护气体的高纯度,造就炉内的无氧环境。

56.当炉盖直径为1~2m时,炉盖厚度为20~30mm,抓紧装置数量为6~8个;当炉盖直

径为2~3m时,炉盖厚度为30~45mm,抓紧装置数量为8~12个,当炉盖直径为3~4m时,炉盖厚度为45~60mm,抓紧装置数量为14~20个。

57.本实施例中,炉盖直径为2m,炉盖厚度30mm,抓紧装置数量为6个。

58.所述炉盖材质为铸铁,炉盖厚度为30mm,加强筋材质为碳钢,加强筋高度为80mm。所述保温罩材质为耐高温不锈钢,厚度为10mm。

59.所述抓紧装置3的固定臂303与保温罩倾斜度相同,所述抓紧装置通过外接油路实现炉盖的抓紧功能;当采用液压时,油路加压,液压缸推动连杆,连杆推动支臂的一端绕着固定臂和支臂的铰接点运动,支臂的另一端夹紧炉体,最终达到密封效果;当油路卸载,液压缸带动连杆向上移动,连杆带动支臂打开,炉盖打开。所述抓紧装置通过4个螺栓固定在炉盖上,液压缸的液压行程为80-150mm,所述的抓紧装置均由钢板组成。

60.其中,导液集成装置的管道材质均为不锈钢,壁厚为2-5mm,其中,用于炉内压力控制管道、输送保护气体管道、传输镁液高温熔体管道,其外径依次增大;

61.所述控制系统用于监测并处理测温装置、压力计、负压开关、安全阀、抓紧装置的数据和信号,保证整个熔体炉和熔体传输的安全。

62.一种镁液正压转移用熔炼炉炉盖自动密封与开启的方法,采用上述镁液正压转移用熔炼炉炉盖自动密封与开启的装置,包括以下步骤:

63.炉盖整体的移动需要通过机械手抓取,当加料完成后,通过机械手抓取炉盖置于炉子上方,然后抓紧装置密封熔炼炉。通过真空泵,经由导液集成装置的用于炉内压力控制管道,将熔炼炉内的空气抽出,再通过保护气体罐,经由导液集成装置的输送保护气体管道,向熔炼炉内充入保护气体二氟一氯甲烷;

64.在熔炼炉加热升温使固态镁合金熔化为液态并保温(一般为650~680℃),保温的过程中保持炉内的气相空间被保护气体二氟一氯甲烷占据,保护气体气压保持低于大气压0.02~0.03mpa的气压,保护气体使得熔炼炉内镁合金的固/气或液/气界面始终处于保护气体的保护中,对镁合金来说其工况过程处于“无氧”环境,且保护气体又有隔热保温特性,从而消除了镁合金生成氧化渣。

65.本发明通过输气管道将保护气气源与熔炼炉相通,可起到动态保压密封效果,防止炉内保护气泄露,实现保护气压力一直能高于大气压的压力,使得大气完全不可能渗入炉内。在抓紧装置的外侧密封和保护气的内侧动态保压密封的双重作用下,共同实现炉盖的密封作用。

66.本发明是针对熔炼炉的密封问题,在机械结构的基础上,采用低压保护气体对熔炼炉内进行保压性充盈,使熔炼炉内气体空间保持动态的绝对密封状态。因保护气体与镁合金熔液不反应并有良好的隔热保温特性,使熔融状态镁合金降低了能耗并防止了氧化。同时输入保护气体对液态镁合金产生的压力,促使镁合金熔液从传输镁液高温熔体管道流出,实现了很好的密封及传输作用。

67.实施例2

68.一种镁液正压转移用熔炼炉炉盖自动密封与开启的装置,包括炉盖、设置在炉盖上的导液法兰、压力计、安全阀和测温装置;还包括多个抓紧装置、导液集成装置和控制系统;

69.炉盖包括底板和保温罩,保温罩为漏斗状,保温罩材质为耐高温不锈钢,厚度优选

为5-10mm,保温罩和底板配合后形成保温空间;在底板上设置有加强筋;加强筋包括圆形加强筋和均布在圆形加强筋外周的多个长条状加强筋,防止高温时,炉盖产生变形;导液法兰、压力计、安全阀均布置在圆形加强筋区域内;测温装置设置在炉盖正中心,导液法兰设置的位置在保温罩和底板形成的保温空间内,并且和保温罩不相互影响。

70.炉盖材质为耐高温不锈钢,炉盖直径为3m,厚度为30mm,加强筋材质为不锈钢,加强筋高度为75mm;

71.8个抓紧装置沿炉盖周向均匀分布;抓紧装置用于实现炉盖和炉体的机械密封,并将保温罩固定在底板上;

72.抓紧装置包括动力伸缩杆机构、固定臂和支臂,动力伸缩杆机构的一端和固定臂相铰接,动力伸缩杆机构的另一端和支臂的一端相铰接,固定臂远离动力伸缩杆机构铰接的的一端和支臂的中部相铰接,所述的固定臂上设置有和炉盖和保温罩相配合的卡槽。本实施例中,动力伸缩杆机构为电动推杆;

73.所述的固定臂通过固接在炉盖上。

74.导液集成装置包括用于炉内压力控制管道、输送保护气体管道、传输镁液高温熔体管道和导液集成装置法兰;用于炉内压力控制管道、输送保护气体管道、传输镁液高温熔体管道均穿过导液集成装置法兰;导液集成装置法兰和炉盖上的导液法兰相配合。

75.所述的导液集成装置中,用于炉内压力控制管道上设置有负压开关,用于炉内压力控制管道连接真空泵;

76.所述的输送保护气体管道上设置有压力开关,并且连接保护气体罐,用于向熔炼炉内输入保护气体,提供压力,使得镁液高温熔体通过传输镁液高温熔体管道导出。

77.所述的用于炉内压力控制管道、输送保护气体管道、传输镁液高温熔体管道的材质均为不锈钢材质,壁厚为3mm,用于炉内压力控制管道外径《输送保护气体管道外径《传输镁液高温熔体管道外径。

78.所述的控制系统和压力计、安全阀、测温装置、导液集成装置和抓紧装置连接,用于检测各个部件的数据和信号,并根据设置进行开闭功能启动。

79.一种镁液正压转移的方法,采用上述镁液正压转移用熔炼炉炉盖自动密封与开启的装置,包括以下步骤:

80.步骤1:

81.根据冶炼的镁合金成分,向熔炼炉中加入镁合金原料;

82.加料完成后,启动抓紧装置,密封熔炼炉;抓紧装置中的电动推杆伸长,则推动支臂的一端绕着固定臂和支臂的铰接点运动,支臂的另一端夹紧炉体,实现密封,其中,所述的炉体设置有和炉盖配合的炉沿;在炉盖和炉体之间设置有密封垫;

83.通过真空泵,经由导液集成装置的用于炉内压力控制管道,将熔炼炉内的空气抽出,再通过保护气体罐,经由导液集成装置的输送保护气体管道,向熔炼炉内充入保护气体;

84.步骤2:

85.熔炼炉加热升温,镁合金原料熔化成液态并保温,并通过输送保护气体管道持续向熔炼炉内输入保护气体,保护气体气压低于大气气压0.02~0.03mpa;

86.步骤3:

87.熔炼完成后,加大保护气体压力,使得熔炼后的镁液通过传输镁液高温熔体管道流出。

88.熔炼完成后,抓紧装置中的电动推杆收缩时,则拉动支臂的一端绕着固定臂和支臂的铰接点运动,支臂的另一端和固定臂夹角扩大,实现开启。

89.实施例3

90.本实施例的一种镁液正压转移用熔炼炉炉盖自动密封与开启的装置,同实施例1不同之处在于:炉盖直径为4m时,炉盖厚度为60mm,抓紧装置数量为20个。

91.本实施例采用的抓紧装置中,采用气动伸缩。

92.对比例1

93.一种熔炼炉炉盖,同实施例1,不同之处在于:

94.炉盖仅仅为底板,并无加强筋和保护罩,则有以下几点缺陷:

95.第一:炉体的保温效果相对减弱,会造成能源的浪费;第二:并且只有底板的话,熔炼高温熔体时,炉盖容易产生变形,需要经常更换炉盖,造成浪费。第三,抓紧装置的支臂形状与保温罩形状基本贴合,若没有加强筋和保温罩,不利于抓紧装置的布置。第四,只有底板的布置方式,安全系数降低,保温罩的设置相当于增加了一层保护屏障。

96.对比例2

97.一种熔炼炉炉盖,同实施例1,不同之处在于:

98.采用人工卡扣密封,则存在如下弊端:第一,人工卡扣固定,每个卡扣完全是人为操作,与采用抓紧装置相比,每个卡扣的约束力不完全相同,容易密封失效。第二,人工卡扣虽然成本低,但是损耗大,容易丢失,从长期看来,不如采用抓紧装置。第三,人工卡扣仅仅是通过机械夹紧来实现密封,与本发明的装置相比,夹紧效果较差。第四,人工卡扣的操作完全是工人师傅在熔炼炉炉盖上操作,危险系数太大,工人的工作环境十分恶劣。

99.对比例3

100.一种熔炼炉炉盖,同实施例1,不同之处在于:

101.导液集成装置仅仅设置有输送保护气体管道、传输镁液高温熔体管道,无用于炉内压力控制管道,则无法实现炉内压力控制,仅仅依靠抓紧装置的机械夹紧,会造成加紧装置的负载加大,熔炼炉的密封效果也会相应减弱。

102.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1