锂电池硅负极材料用硅微粉高温熔炼设备及其方法与流程

1.本发明涉及到硅微粉熔炼技术领域,特别涉及锂电池硅负极材料用硅微粉高温熔炼设备及其方法。

背景技术:

2.熔融石英微粉(wg )所用原料是天然石英经经高温熔炼,冷却后的非晶态sio2,经多道工艺加工而成的微粉。该产品纯度高,具有热膨胀系数小,内应力低,高耐湿性,低放射性等优良特性。

3.主要用途用于大规模及超大规模集成电路用塑封料,环氧浇注料,灌封料,及其它化工领域。

4.1、现有的硅微粉熔炼过程中,需要对其进行加热,在加热过程中,会出现有害气体,直接排放污染空气,导致环保效率差;2、其次,现有的熔炼设备密封效率差,且取料不方便,其次无法对熔炼温度进行实时控制,影响熔炼效率。

技术实现要素:

5.本发明的目的在于提供锂电池硅负极材料用硅微粉高温熔炼设备及其方法,可根据需要,精准的控制熔炼温度,提高硅微粉熔炼效率和质量,导料斗上端斜形端与外套上壳内壁贴合,有效保证进入的物料有效落到熔炼内胆内,防止物料浪费,保证外套上壳和下接套壳在加工时连接处密封性,防止加工时内部气体泄漏,提高整个环保效率,效对气体的热量利用,提高资源利用效率,有效对热能进行利用,提高节能效率,在移动时毛刷对后面的过滤层面进行清理,防止杂质堵塞滤层,清理后的杂质掉落到收集箱内进行收集,提高清理效率,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:锂电池硅负极材料用硅微粉高温熔炼设备,包括支撑座,所述支撑座的下方设置有支柱,所述支撑座的上方安装有熔炼组件,熔炼组件的外侧设置有密封开合装置,熔炼组件的上方设置有搅拌装置,熔炼组件的侧端设置有气体处理装置。

7.进一步地,熔炼组件包括外套上壳、下接套壳、熔炼内胆和加热组件,外套上壳的下方内套接设置有下接套壳,下接套壳的内部设置有熔炼内胆,熔炼内胆的上方设置有导料斗,下接套壳与熔炼内胆之间设置有加热组件。

8.进一步地,加热组件包括底加热环、包覆加热环、连接杆、测温计和温度控制器,底加热环设置在下接套壳与熔炼内胆底端面上,熔炼内胆外侧套覆设置有多组包覆加热环,底加热环和包覆加热环之间由连接杆连接,底加热环和包覆加热环与温度控制器电连接,温度控制器与测温计电连接,测温计设置在熔炼内胆内。

9.进一步地,密封开合装置包括左伸缩气缸、右伸缩气缸、伸缩杆、侧接板和密封压合件,左伸缩气缸和右伸缩气缸分别安装在熔炼组件两侧的支撑座上,左伸缩气缸和右伸

缩气缸输出端均连接有伸缩杆,侧接板设置两组,分别固定在熔炼组件外侧两端,左伸缩气缸和右伸缩气缸的伸缩杆的顶端分别与两组侧接板连接,左伸缩气缸和右伸缩气缸的外壁与熔炼组件之间设置有密封压合件。

10.进一步地,密封压合件包括外套座、插合槽和密封垫,外套座固定在熔炼组件外侧,外套座上开设有插合槽,密封垫固定在熔炼组件外侧下端面上,熔炼组件外侧下端面通过密封垫与插合槽压合连接。

11.进一步地,搅拌装置包括搅拌电机、调整气缸、转杆和搅拌杆,搅拌电机的输出端与调整气缸连接,调整气缸的输出端与转杆连接,转杆上安装有多组搅拌杆。

12.进一步地,气体处理装置包括输气管、支撑板、处理箱、换热腔、换热弯管和过滤组件,括输气管设置在处理箱的前端,处理箱的内部有隔板分隔成两个空间,隔板一侧的处理箱内部设置有换热腔,换热腔内设置有换热弯管,换热弯管的一端与输气管连接,换热弯管的另一端与处理箱另一个空间互通,换热腔后方的处理箱内设置有过滤组件。

13.进一步地,过滤组件包括第一过滤层、第二过滤层、第三过滤层、第四过滤层、上接槽、下接槽、压合板、推板气缸和收集箱,上接槽和下接槽并排开设在处理箱内壁上,第一过滤层、第二过滤层、第三过滤层和第四过滤层上下端并排设置在上接槽和下接槽内,第一过滤层和第三过滤层上端面安装有与上接槽槽壁压合的压合板,第二过滤层和第四过滤层下端面上安装有与下接槽压合的压合板,压合板与推板气缸均设置有四组,推板气缸的输出端均与压合板连接,第一过滤层、第二过滤层、第三过滤层和第四过滤层下方的收集箱通过管道与收集箱互通,第一过滤层、第二过滤层和第三过滤层后端均设置有与相邻的滤层贴合的毛刷。

14.本发明提供另一种技术方案:锂电池硅负极材料用硅微粉高温熔炼设备的熔炼方法,包括如下步骤:步骤一:导料斗上端斜形端与外套上壳内壁贴合,有效保证进入的物料有效落到熔炼内胆内,测温计用于检测熔炼内胆内的温度,将温度反馈给温度控制器,温度控制器根据需要对底加热环和包覆加热环进行温度调整;步骤二:搅拌电机带动调整气缸、转杆以及搅拌杆转动,搅拌杆对熔炼内胆内熔炼的物料进行搅拌;步骤三:左伸缩气缸和右伸缩气缸带动外套上壳上移,将下接套壳和熔炼内胆漏出,便于对加工后的物料进行取料;步骤四:气体通过输气管输送到换热腔内的换热弯管内,与换热腔内的媒介进行换热,第一过滤层、第二过滤层、第三过滤层和第四过滤层对输送的气体进行过滤。

15.进一步地,针对步骤四,推板气缸分别带动第一过滤层、第二过滤层、第三过滤层和第四过滤层前移,第一过滤层、第三过滤层和第二过滤层、第四过滤层直接交错移动,在移动时毛刷对后面的过滤层面进行清理。

16.与现有技术相比,本发明的有益效果是:1、本发明提出的锂电池硅负极材料用硅微粉高温熔炼设备及其方法,温度控制器与测温计电连接,测温计设置在熔炼内胆内,测温计用于检测熔炼内胆内的温度,将温度反馈给温度控制器,温度控制器根据需要对底加热环和包覆加热环进行温度调整,可根据需要,精准的控制熔炼温度,提高硅微粉熔炼效率和质量,导料斗上端斜形端与外套上壳内壁

贴合,有效保证进入的物料有效落到熔炼内胆内,防止物料浪费。

17.2、本发明提出的锂电池硅负极材料用硅微粉高温熔炼设备及其方法,熔炼组件外侧下端面通过密封垫与插合槽压合连接,左伸缩气缸和右伸缩气缸带动外套上壳上移,将下接套壳和熔炼内胆漏出,便于对加工后的物料进行取料,当需要加工时,左伸缩气缸和右伸缩气缸收缩,带动外套上壳下压,将外套上壳低端面和密封垫压合设置在插合槽内进行封闭,保证外套上壳和下接套壳在加工时连接处密封性,防止加工时内部气体泄漏,提高整个环保效率。

18.3、本发明提出的锂电池硅负极材料用硅微粉高温熔炼设备及其方法,搅拌电机带动调整气缸、转杆以及搅拌杆转动,搅拌杆对熔炼内胆内熔炼的物料进行搅拌,提高熔炼过程中物料受热均匀性,且调整气缸可带动转杆和搅拌杆收缩,取料时便于收缩,避免影响取料。

19.4、本发明提出的锂电池硅负极材料用硅微粉高温熔炼设备及其方法,换热腔内设置有换热弯管,换热弯管的一端与输气管连接,换热弯管的另一端与处理箱另一个空间互通,换热腔后方的处理箱内设置有过滤组件,气体通过输气管输送到换热腔内的换热弯管内,与换热腔内的媒介进行换热,有效对气体的热量利用,提高资源利用效率,有效对热能进行利用,提高节能效率。

20.5、本发明提出的锂电池硅负极材料用硅微粉高温熔炼设备及其方法,第一过滤层、第二过滤层、第三过滤层和第四过滤层对输送的气体进行过滤,有效过滤气体内的有害杂质,保证气体排放质量,避免气体直接排出污染空气,提高环保效率,其次,推板气缸分别带动第一过滤层、第二过滤层、第三过滤层和第四过滤层前移,第一过滤层、第三过滤层和第二过滤层、第四过滤层直接交错移动,在移动时毛刷对后面的过滤层面进行清理,防止杂质堵塞滤层,清理后的杂质掉落到收集箱内进行收集,提高清理效率。

附图说明

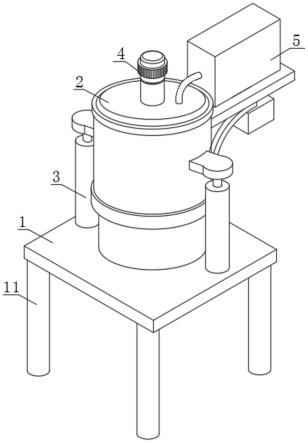

21.图1为本发明的整体结构示意图;图2为本发明的熔炼组件结构拆分图;图3为本发明的加热组件结构示意图;图4为本发明的密封开合装置结构示意图;图5为本发明的搅拌装置结构示意图;图6为本发明的气体处理装置结构示意图;图7为本发明的气体处理装置结构剖面图;图8为本发明的过滤组件清理结构剖面图。

22.图中:1、支撑座;11、支柱;2、熔炼组件;21、外套上壳;22、下接套壳;23、熔炼内胆;231、导料斗;24、加热组件;241、底加热环;242、包覆加热环;243、连接杆;244、测温计;245、温度控制器;3、密封开合装置;31、左伸缩气缸;32、右伸缩气缸;33、伸缩杆;34、侧接板;35、密封压合件;351、外套座;352、插合槽;353、密封垫;4、搅拌装置;41、搅拌电机;42、调整气缸;43、转杆;44、搅拌杆;5、气体处理装置;51、输气管;52、支撑板;53、处理箱;54、换热腔;55、换热弯管;56、过滤组件;561、第一过滤层;5611、毛刷;562、第二过滤层;563、第三过滤层;564、第四过滤层;565、上接槽;566、下接槽;567、压合板;568、推板气缸;569、收集箱。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.请参阅图1,锂电池硅负极材料用硅微粉高温熔炼设备,包括支撑座1,支撑座1的下方设置有支柱11,支撑座1的上方安装有熔炼组件2,熔炼组件2的外侧设置有密封开合装置3,熔炼组件2的上方设置有搅拌装置4,熔炼组件2的侧端设置有气体处理装置5。

25.请参阅图2-图3,熔炼组件2包括外套上壳21、下接套壳22、熔炼内胆23和加热组件24,外套上壳21的下方内套接设置有下接套壳22,下接套壳22的内部设置有熔炼内胆23,熔炼内胆23的上方设置有导料斗231,下接套壳22与熔炼内胆23之间设置有加热组件24,加热组件24包括底加热环241、包覆加热环242、连接杆243、测温计244和温度控制器245,底加热环241设置在下接套壳22与熔炼内胆23底端面上,熔炼内胆23外侧套覆设置有多组包覆加热环242,底加热环241和包覆加热环242之间由连接杆243连接,底加热环241和包覆加热环242与温度控制器245电连接,温度控制器245与测温计244电连接,测温计244设置在熔炼内胆23内,测温计244用于检测熔炼内胆23内的温度,将温度反馈给温度控制器245,温度控制器245根据需要对底加热环241和包覆加热环242进行温度调整,可根据需要,精准的控制熔炼温度,提高硅微粉熔炼效率和质量,导料斗231上端斜形端与外套上壳21内壁贴合,有效保证进入的物料有效落到熔炼内胆23内,防止物料浪费。

26.请参阅图4,密封开合装置3包括左伸缩气缸31、右伸缩气缸32、伸缩杆33、侧接板34和密封压合件35,左伸缩气缸31和右伸缩气缸32分别安装在熔炼组件2两侧的支撑座1上,左伸缩气缸31和右伸缩气缸32输出端均连接有伸缩杆33,侧接板34设置两组,分别固定在熔炼组件2外侧两端,左伸缩气缸31和右伸缩气缸32的伸缩杆33的顶端分别与两组侧接板34连接,左伸缩气缸31和右伸缩气缸32的外壁与熔炼组件2之间设置有密封压合件35,密封压合件35包括外套座351、插合槽352和密封垫353,外套座351固定在熔炼组件2外侧,外套座351上开设有插合槽352,密封垫353固定在熔炼组件2外侧下端面上,熔炼组件2外侧下端面通过密封垫353与插合槽352压合连接,左伸缩气缸31和右伸缩气缸32带动外套上壳21上移,将下接套壳22和熔炼内胆23漏出,便于对加工后的物料进行取料,当需要加工时,左伸缩气缸31和右伸缩气缸32收缩,带动外套上壳21下压,将外套上壳21低端面和密封垫353压合设置在插合槽352内进行封闭,保证外套上壳21和下接套壳22在加工时连接处密封性,防止加工时内部气体泄漏,提高整个环保效率。

27.请参阅图5,搅拌装置4包括搅拌电机41、调整气缸42、转杆43和搅拌杆44,搅拌电机41的输出端与调整气缸42连接,调整气缸42的输出端与转杆43连接,转杆43上安装有多组搅拌杆44,搅拌电机41带动调整气缸42、转杆43以及搅拌杆44转动,搅拌杆44对熔炼内胆23内熔炼的物料进行搅拌,提高熔炼过程中物料受热均匀性,且调整气缸42可带动转杆43和搅拌杆44收缩,取料时便于收缩,避免影响取料。

28.请参阅图6-图7,气体处理装置5包括输气管51、支撑板52、处理箱53、换热腔54、换热弯管55和过滤组件56,括输气管51设置在处理箱53的前端,处理箱53的内部有隔板分隔成两个空间,隔板一侧的处理箱53内部设置有换热腔54,换热腔54内设置有换热弯管55,换

热弯管55的一端与输气管51连接,换热弯管55的另一端与处理箱53另一个空间互通,换热腔54后方的处理箱53内设置有过滤组件56,气体通过输气管51输送到换热腔54内的换热弯管55内,与换热腔54内的媒介进行换热,有效对气体的热量利用,提高资源利用效率,有效对热能进行利用,提高节能效率。

29.请参阅图8,过滤组件56包括第一过滤层561、第二过滤层562、第三过滤层563、第四过滤层564、上接槽565、下接槽566、压合板567、推板气缸568和收集箱569,上接槽565和下接槽566并排开设在处理箱53内壁上,第一过滤层561、第二过滤层562、第三过滤层563和第四过滤层564上下端并排设置在上接槽565和下接槽566内,第一过滤层561和第三过滤层563上端面安装有与上接槽565槽壁压合的压合板567,第二过滤层562和第四过滤层564下端面上安装有与下接槽566压合的压合板567,压合板567与推板气缸568均设置有四组,推板气缸568的输出端均与压合板567连接,第一过滤层561、第二过滤层562、第三过滤层563和第四过滤层564下方的收集箱569通过管道与收集箱569互通,第一过滤层561、第二过滤层562和第三过滤层563后端均设置有与相邻的滤层贴合的毛刷5611,第一过滤层561、第二过滤层562、第三过滤层563和第四过滤层564对输送的气体进行过滤,有效过滤气体内的有害杂质,保证气体排放质量,避免气体直接排出污染空气,提高环保效率,其次,推板气缸568分别带动第一过滤层561、第二过滤层562、第三过滤层563和第四过滤层564前移,第一过滤层561、第三过滤层563和第二过滤层562、第四过滤层564直接交错移动,在移动时毛刷5611对后面的过滤层面进行清理,防止杂质堵塞滤层,清理后的杂质掉落到收集箱569内进行收集,提高清理效率。

30.为了更好的展现能够实现锂电池硅负极材料用硅微粉高温熔炼设备的熔炼过程,本实施例提出锂电池硅负极材料用硅微粉高温熔炼设备的熔炼方法,包括如下步骤:步骤一:导料斗231上端斜形端与外套上壳21内壁贴合,有效保证进入的物料有效落到熔炼内胆23内,测温计244用于检测熔炼内胆23内的温度,将温度反馈给温度控制器245,温度控制器245根据需要对底加热环241和包覆加热环242进行温度调整;步骤二:搅拌电机41带动调整气缸42、转杆43以及搅拌杆44转动,搅拌杆44对熔炼内胆23内熔炼的物料进行搅拌;步骤三:左伸缩气缸31和右伸缩气缸32带动外套上壳21上移,将下接套壳22和熔炼内胆23漏出,便于对加工后的物料进行取料;步骤四:气体通过输气管51输送到换热腔54内的换热弯管55内,与换热腔54内的媒介进行换热,第一过滤层561、第二过滤层562、第三过滤层563和第四过滤层564对输送的气体进行过滤。

31.进一步地,针对步骤四,推板气缸568分别带动第一过滤层561、第二过滤层562、第三过滤层563和第四过滤层564前移,第一过滤层561、第三过滤层563和第二过滤层562、第四过滤层564直接交错移动,在移动时毛刷5611对后面的过滤层面进行清理。

32.综上所述,本发明提出的锂电池硅负极材料用硅微粉高温熔炼设备及其方法,温度控制器245与测温计244电连接,测温计244设置在熔炼内胆23内,测温计244用于检测熔炼内胆23内的温度,将温度反馈给温度控制器245,温度控制器245根据需要对底加热环241和包覆加热环242进行温度调整,可根据需要,精准的控制熔炼温度,提高硅微粉熔炼效率和质量,导料斗231上端斜形端与外套上壳21内壁贴合,有效保证进入的物料有效落到熔炼

内胆23内,防止物料浪费,熔炼组件2外侧下端面通过密封垫353与插合槽352压合连接,左伸缩气缸31和右伸缩气缸32带动外套上壳21上移,将下接套壳22和熔炼内胆23漏出,便于对加工后的物料进行取料,当需要加工时,左伸缩气缸31和右伸缩气缸32收缩,带动外套上壳21下压,将外套上壳21低端面和密封垫353压合设置在插合槽352内进行封闭,保证外套上壳21和下接套壳22在加工时连接处密封性,防止加工时内部气体泄漏,提高整个环保效率,搅拌电机41带动调整气缸42、转杆43以及搅拌杆44转动,搅拌杆44对熔炼内胆23内熔炼的物料进行搅拌,提高熔炼过程中物料受热均匀性,且调整气缸42可带动转杆43和搅拌杆44收缩,取料时便于收缩,避免影响取料,换热腔54内设置有换热弯管55,换热弯管55的一端与输气管51连接,换热弯管55的另一端与处理箱53另一个空间互通,换热腔54后方的处理箱53内设置有过滤组件56,气体通过输气管51输送到换热腔54内的换热弯管55内,与换热腔54内的媒介进行换热,有效对气体的热量利用,提高资源利用效率,有效对热能进行利用,提高节能效率,第一过滤层561、第二过滤层562、第三过滤层563和第四过滤层564对输送的气体进行过滤,有效过滤气体内的有害杂质,保证气体排放质量,避免气体直接排出污染空气,提高环保效率,其次,推板气缸568分别带动第一过滤层561、第二过滤层562、第三过滤层563和第四过滤层564前移,第一过滤层561、第三过滤层563和第二过滤层562、第四过滤层564直接交错移动,在移动时毛刷5611对后面的过滤层面进行清理,防止杂质堵塞滤层,清理后的杂质掉落到收集箱569内进行收集,提高清理效率。

33.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1