一种节能型导热油锅炉的制作方法

1.本发明涉及锅炉领域,更具体的,涉及一种节能型导热油锅炉。

背景技术:

2.导热油锅炉是指利用导热油做为载热介质的一种锅炉,一般以煤、油、气为燃料,以导热油为载热介质,液相导热油锅炉利用热油循环油泵强制介质进行液相循环,将热能输送给用热设备后再返回加热炉重新加热,实现循环连续的供热;目前的锅炉虽然在市面上较为常见,但由于生产成本的限制,部分锅炉结构相对简单,在火焰利用效率及油泵耗电率上仍存在缺陷,有待改进。

技术实现要素:

3.为了克服现有技术的缺陷,本发明所要解决的技术问题在于提出一种节能型导热油锅炉,其结构新颖,可提高火焰利用效率、降低能耗;也可根据用热情况及时调整炉内换热管道的模式,可减少输油阻力,降低循环油泵的电耗,促进节能环保。

4.为达此目的,本发明采用以下的技术方案:

5.本发明提供了一种节能型导热油锅炉,包括通过管道相互连通的锅炉本体、循环油泵、需热设备;锅炉本体的内部设有第一换热管、第二换热管,第一换热管及第二换热管均为螺旋盘管结构,第二换热管的螺旋绕设直径大于第一换热管的螺旋绕设直径,且第二换热管的管体绕设间距大于第一换热管的管体绕设间距;第一换热管及第二换热管的一端均与循环油泵的出油口通过管道连通,第一换热管及第二换热管的另一端均与需热设备的进油口通过管道连通,需热设备的出油口与循环油泵的进油口通过管道连通。

6.在本发明较佳的技术方案中,锅炉本体包括炉体、燃烧器、导向头、第一换热管、第二换热管;第一换热管与第二换热管均安装在炉体内,第一换热管及第二换热管的绕设轴线重合,且第一换热管与第二换热管之间留有间距;第一换热管的两端及第二换热管的两端均突出于炉体的外壁;燃烧器安装在炉体的一端,燃烧器的喷头伸入炉体的内部,燃烧器的喷头与导向头连接,燃烧器喷出的火焰经导向头喷出、扩大燃烧的范围。

7.在本发明较佳的技术方案中,导向头内部设有第一流道、第二流道、第三流道,第三流道、第二流道、第一流道的扩口引导方向均不相同,分别对应第一换热管的内部、第一换热管与第二换热管之间、第二换热管的外侧。

8.在本发明较佳的技术方案中,导向头包括筒体、第一导向筒、第二导向筒;筒体的一端与燃烧器的喷头相接连通;第一导向筒、第二导向筒、筒体的轴线重合,筒体位于第一导向筒的外侧、第一导向筒位于第二导向筒的外侧;第一导向筒呈锥体状的薄壁结构,第二导向筒的外壁呈锥体状结构,且收窄端均靠近燃烧器的一侧;第一导向筒的外壁与筒体的内壁之间形成第一流道,第二导向筒与第一导向筒之间形成第二流道,第二导向筒的内部为第三流道;经第三流道喷出的火焰可进入第一换热管的内部,经第二流道喷出的火焰可进入第一换热管与第二换热管之间的局域,经第一流道喷出的火焰可蔓延至第二换热管的

外部。

9.在本发明较佳的技术方案中,炉体包括内筒、外筒、保温层、筒盖;内筒、保温层、外筒轴线重合,且由内至外依次设置,筒盖盖设于外筒的敞开端、形成封堵;内筒的一端固定设于外筒的端部内壁,保温层设于内筒的外壁,保温层的外壁与外筒的内壁之间形成隔热夹腔,内筒及保温层设有相连通的气孔,内筒的内部与隔热夹腔之间通过气孔连通;炉体的外壁设有排气管及气压表,排气管及气压表均与隔热夹腔连通,排气管与外部的烟气处理设备通过输气管连通,输气管上设有第五截止阀及第五电磁阀。

10.在本发明较佳的技术方案中,内筒与外筒为一体成型结构,且敞开端的端部平齐。

11.在本发明较佳的技术方案中,第一换热管的进油口连通设有第一输油管,第一换热管的出油口连通设有第二输油管;第二换热管的进油口连通设有第三输油管,第二换热管的出油口连通设有第四输油管;第一输油管、第三输油管通过第一三通管汇流至循环油泵的出油口,第二输油管、第四输油管通过第二三通管汇流至需热设备的进油口,需热设备与循环油泵之间通过第五输油管连通;第一输油管上设有第一截止阀及第一电磁阀,第二输油管上设有第二截止阀及第二电磁阀,第三输油管上设有第三截止阀及第三电磁阀,第四输油管上设有第四截止阀及第四电磁阀。

12.在本发明较佳的技术方案中,第一截止阀及第一电磁阀均设于第一输油管靠近循环油泵的一端;第三截止阀及第三电磁阀均设于第三输油管靠近循环油泵的一端;第二截止阀及第二电磁阀均设于第二输油管靠近锅炉本体的一端;第四截止阀及第四电磁阀均设于第四输油管靠近锅炉本体的一端。

13.本发明的有益效果为:

14.本发明提供的一种节能型导热油锅炉,其结构新颖,锅炉本体的内部设有第一换热管、第二换热管,第一换热管及第二换热管均为螺旋盘管结构,可有效扩大换热面积,充分利用燃烧热量,减少热量的浪费;第二换热管的螺旋绕设直径大于第一换热管的螺旋绕设直径,且第二换热管的管体绕设间距大于第一换热管的管体绕设间距,可根据实际的用热需求,可单一使用炉内第一换热管或第二换热管作为输油通道,也可共用第一换热管及第二换热管进行输油,可实现根据用热情况及时调整炉内换热管道的模式;

15.其中,在常规用热需求时,使用第一换热管作为输油通道,可实现预设的换热效率,也可满足供热效率;

16.在用热需求增高至中度区域时,提高循环油泵的运行频率至预设范围,单一使用第二换热管,比单一使用第一换热管可减少管体拐弯的数量,从而减少输油阻力,在无需过高增大循环油泵功率的情况下实现足够的流速及供热,一定程度上可减少耗电;结合第一换热管及第二换热管

17.在用热需求增高至高度区域时,提高循环油泵的运行频率至预设范围,共用第一换热管及第二换热管进行输油,增加输油的管径,一定程度上可减少阻力,并且确保可维持足够的供油量,实现所需供热;该种设计,无需单一过高增大循环油泵功率,也可实现足够的流速及供热,一定程度上可减少耗电。

附图说明

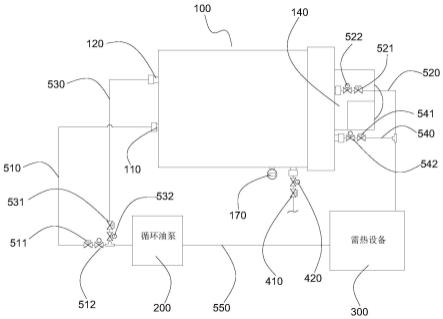

18.图1是本发明的具体实施例中提供的一种节能型导热油锅炉的油路分布示意图;

19.图2是本发明的具体实施例中提供的锅炉本体的内部结构示意图;

20.图3是本发明的具体实施例中提供的导向头的剖视图;

21.图4是本发明的具体实施例中提供的导向头的侧视图;

22.图5是本发明的具体实施例中提供的燃烧器经导向头喷出火焰的路径示意图。

23.图中:

24.100、锅炉本体;110、第一换热管;120、第二换热管;130、炉体;131、内筒;132、外筒;133、保温层;134、筒盖;135、隔热夹腔;136、气孔;140、燃烧器;150、导向头;151、第一流道;152、第二流道;153、第三流道;154、筒体;155、第一导向筒;156、第二导向筒;160、排气管;170、气压表;200、循环油泵;300、需热设备;400、输气管;410、第五截止阀;420、第五电磁阀;510、第一输油管;511、第一截止阀;512、第一电磁阀;520、第二输油管;521、第二截止阀;522、第二电磁阀;530、第三输油管;531、第三截止阀;532、第三电磁阀;540、第四输油管;541、第四截止阀;542、第四电磁阀;550、第五输油管。

具体实施方式

25.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

26.如图1、图2所示,本发明的具体实施例中公开了一种节能型导热油锅炉,包括通过管道相互连通的锅炉本体100、循环油泵200、需热设备300;锅炉本体100的内部设有第一换热管110、第二换热管120,第一换热管110及第二换热管120均为螺旋盘管结构,第二换热管120的螺旋绕设直径大于第一换热管110的螺旋绕设直径,且第二换热管120的管体绕设间距大于第一换热管110的管体绕设间距;第一换热管110及第二换热管120的一端均与循环油泵200的出油口通过管道连通,第一换热管110及第二换热管120的另一端均与需热设备300的进油口通过管道连通,需热设备300的出油口与循环油泵200的进油口通过管道连通。

27.上述的一种节能型导热油锅炉,其结构新颖,锅炉本体的内部设有第一换热管、第二换热管,第一换热管及第二换热管均为螺旋盘管结构,可有效扩大换热面积,充分利用燃烧热量,减少热量的浪费;第二换热管的螺旋绕设直径大于第一换热管的螺旋绕设直径,且第二换热管的管体绕设间距大于第一换热管的管体绕设间距,可根据实际的用热需求,可单一使用炉内第一换热管或第二换热管作为输油通道,也可共用第一换热管及第二换热管进行输油,可实现根据用热情况及时调整炉内换热管道的模式;

28.其中,在常规用热需求时,使用第一换热管作为输油通道,可实现预设的换热效率,也可满足供热效率;

29.在用热需求增高至中度区域时,提高循环油泵的运行频率至预设范围,单一使用第二换热管,比单一使用第一换热管可减少管体拐弯的数量,从而减少输油阻力,在无需过高增大循环油泵功率的情况下实现足够的流速及供热,一定程度上可减少耗电;结合第一换热管及第二换热管

30.在用热需求增高至高度区域时,提高循环油泵的运行频率至预设范围,共用第一换热管及第二换热管进行输油,增加输油的管径,一定程度上可减少阻力,并且确保可维持足够的供油量,实现所需供热;该种设计,无需单一过高增大循环油泵功率,也可实现足够的流速及供热,一定程度上可减少耗电。

31.进一步地,锅炉本体100包括炉体130、燃烧器140、导向头150、第一换热管110、第

二换热管120;第一换热管110与第二换热管120均安装在炉体130内,第一换热管110及第二换热管120的绕设轴线重合,且第一换热管110与第二换热管120之间留有间距,以便火焰的扩散,方便对第一换热管及第二换热管均进行燃烧加热;第一换热管110的两端及第二换热管120的两端均突出于炉体130的外壁,且端部均安装有活动接头,以便与外部的管道进行连接;燃烧器140安装在炉体130的一端,燃烧器140的喷头伸入炉体130的内部,燃烧器140的喷头与导向头150连接,燃烧器140喷出的火焰经导向头150喷出、扩大燃烧的范围,对第一换热管及第二换热管进行充分的燃烧,对导热油的加热。

32.进一步地,如图3、图4所示,导向头150内部设有第一流道151、第二流道152、第三流道153,第三流道153、第二流道152、第一流道151的扩口引导方向均不相同,分别对应第一换热管110的内部、第一换热管110与第二换热管120之间、第二换热管120的外侧,通过导向头实现火焰的引导扩散,使火焰对第一换热管及第二换热管的内外均进行燃烧,有效提高火焰热量的利用,减少浪费,促进节能。

33.进一步地,导向头150包括筒体154、第一导向筒155、第二导向筒156;筒体154的一端与燃烧器140的喷头相接连通;第一导向筒155、第二导向筒156、筒体154的轴线重合,筒体154位于第一导向筒155的外侧、第一导向筒155位于第二导向筒156的外侧,利用壁面与壁面之间的间隔形成流道,实现对火焰的引导;第一导向筒155呈锥体状的薄壁结构,第二导向筒156的外壁呈锥体状结构,且收窄端均靠近燃烧器140的一侧,使得扩口靠近第一换热管及第二换热管的一侧,方便火焰的扩散;第一导向筒155的外壁与筒体154的内壁之间形成第一流道151,第二导向筒156与第一导向筒155之间形成第二流道152,第二导向筒156的内部为第三流道153;如图5所示,经第三流道喷出的火焰可进入第一换热管的内部,经第二流道喷出的火焰可进入第一换热管与第二换热管之间的局域,经第一流道喷出的火焰可蔓延至第二换热管的外部;需要说明的是,由于火焰并非是完全定向的移动,喷出的火焰会发生一定的偏移,故此,经第三流道喷出的火焰大部分进入第一换热管的内部,经第二流道喷出的火焰大部分进入第一换热管与第二换热管之间的局域,经第一流道喷出的火焰大部分蔓延至第二换热管的外部,并且部分火焰也可能会进入上述各局域,对第一换热管及第二换热管提供足够的加热温度。

34.进一步地,炉体130包括内筒131、外筒132、保温层133、筒盖134,采用组装式的结构,方便各部件的加工生产,也方便进行组装;内筒131、保温层133、外筒132轴线重合,且由内至外依次设置,筒盖134盖设于外筒132的敞开端、形成封堵,形成一个相对封闭的空间,将燃烧热量控于炉体内部,减少热量的扩散浪费;内筒131的一端固定设于外筒132的端部内壁,保温层133设于内筒131的外壁,保温层133的外壁与外筒132的内壁之间形成隔热夹腔135,内筒131及保温层133设有相连通的气孔136,内筒131的内部与隔热夹腔135之间通过气孔连通,通过设置隔热夹腔,可进一步加强隔热保温的效果,并且,高温的烟气也会进入隔热夹腔内部,通过余热烟气实现隔热,防止热量快速朝外传递,实现保温及余热利用;炉体130的外壁设有排气管160及气压表170,排气管160及气压表170均与隔热夹腔135连通,排气管160与外部的烟气处理设备通过输气管400连通,输气管400上设有第五截止阀410及第五电磁阀420,气压表可实时监测炉体内部的气压,通过第五截止阀及第五电磁阀的配合,实现朝外排气,防止内部气压过高,也可防止烟气快速外排而造成热量浪费。

35.进一步地,内筒131与外筒132为一体成型结构,且敞开端的端部平齐,方便加工生

产,也方便后续筒盖进行封堵。

36.进一步地,第一换热管110的进油口连通设有第一输油管510,第一换热管110的出油口连通设有第二输油管520;第二换热管120的进油口连通设有第三输油管530,第二换热管120的出油口连通设有第四输油管540;第一输油管510、第三输油管530通过第一三通管汇流至循环油泵200的出油口,第二输油管520、第四输油管540通过第二三通管汇流至需热设备300的进油口,需热设备300与循环油泵200之间通过第五输油管550连通;实现循环油泵、锅炉本体、需热设备之间的导热油的循环输送;第一输油管510上设有第一截止阀511及第一电磁阀512,第二输油管520上设有第二截止阀521及第二电磁阀522,第三输油管530上设有第三截止阀531及第三电磁阀532,第四输油管540上设有第四截止阀541及第四电磁阀542,通过多个截止阀及电磁阀实现对导热油流速的控制及启闭,实现第一换热管及第二换热管各模式的转换。

37.进一步地,第一截止阀511及第一电磁阀512均设于第一输油管510靠近循环油泵200的一端;第三截止阀531及第三电磁阀532均设于第三输油管530靠近循环油泵200的一端;可在临近循环油泵的区域关闭对应的第一输油管及第三输油管,减少导热油进入无用管道内,减少无用功;第二截止阀521及第二电磁阀522均设于第二输油管520靠近锅炉本体100的一端;第四截止阀541及第四电磁阀542均设于第四输油管540靠近锅炉本体100的一端;该结构设计可对高温导热油的输出进行限定,防止导热油进入无用管道内,减少高温导热油的热量浪费。

38.本发明是通过优选实施例进行描述的,本领域技术人员知悉,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。本发明不受此处所公开的具体实施例的限制,其他落入本技术的权利要求内的实施例都属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1