一种低α锡生产装置及生产方法

一种低

α

锡生产装置及生产方法

技术领域

1.本发明涉及低α锡制备技术领域,具体的说是一种低α锡生产装置及生产方法。

背景技术:

2.集成电路物理状态发生变化所产生的逻辑状态错误称为软错误。高能粒子的轰击将会使集成电路物理状态发生错误变化,从而形成一个故障,当故障在逻辑层面显现时就造成了一个软错误。软错误产生会引起集成电路的逻辑发生错误,从而导致控制系统发生紊乱,带来不可估量损失,尤其在军事领域。

3.在电子封装领域中,用于封装的bga锡球会释放α射线,导致电子产品逻辑电路发生软错误,从而影响产品正常使用,这是因为锡中的杂质元素210pb衰变会产生210po,210po再次衰变时会释放α射线。随着半导体元件向着微型化及多功能的方向发展,集成电路发生软错误概率不断增加,因此开发低α锡来解决集成电路产生的软错误已经变得非常重要。

4.在已公开的专利中,日本三菱公司采用电解精炼方式制备低α锡,且制得的低α锡的射线释放量为0.002cph/cm2以下,但电解法制备低α锡需要用到强酸和硝酸铅,会对环境造成污染,所以此方法不适宜大规模生产;重庆群崴有限公司采用真空蒸馏和区域熔炼的方式制备低α的bga锡球,且锡球α射线放射量低于0.001cph/cm2,但需要将锡加热到1400℃—1600℃,不仅铅提纯不完全,而且生产效率低、能耗高,能耗约25—30kwh/kg;东莞永安科技有限公司采用真空蒸馏和激光同位素分离相结合的方式制备低α金属锡,虽然激光同位素分离法可以直接去除210pb,但能耗过高,能耗超过50kwh/kg。

技术实现要素:

5.为了解决现有技术中的不足,本发明提供一种低α锡生产装置及生产方法,利用本发明的生产装置生产低α锡,具有低能耗、低污染、效率高的特点,能耗约为现有技术的50%,并且生产过程中不会使用强酸强碱,对环境友好。

6.为了实现上述目的,本发明采用的具体方案为:一种低α锡生产装置,包括:加热炉,所述加热炉用于对置于其中的原料进行加热;加料系统,所述加料系统用于向加热炉中输送原料,所述加料系统与加热炉的顶部相连通;卸料系统,所述卸料系统用于将加热炉中反应后的物料排至炉外,所述卸料系统与加热炉的底部相连通;冷凝系统,所述冷凝系统用于收集原料加热后产生的铅蒸气,所述冷凝系统与加热炉的顶部相连通;所述冷凝系统包括多个用于冷凝铅蒸气的冷凝器,相邻两个冷凝器之间、冷凝器与加热炉上盖之间、冷凝器与真空泵组之间均通过气体通道相连接,各个冷凝器下方均设有用于感应铅蒸气冷凝后重量的重力传感器;

真空泵组,所述真空泵组用于对加热炉抽真空,所述真空泵组与冷凝系统远离加热炉的一端相连接;控制系统,所述控制系统与加热炉、加料系统、卸料系统、冷凝系统以及真空泵组相连接。

7.进一步地,所述加热炉包括炉体以及用于密封炉体的上盖,炉体内部自中心线向外依次同轴设有直筒型坩埚、保温环以及感应线圈,直筒型坩埚底部设有用于承接原料的密封板闸阀,所述控制系统能够控制密封板闸阀由水平位置向下旋转90

°

。

8.进一步地,所述加料系统包括依次连接的料仓、一级进料通道和二级进料通道,一级进料通道和二级进料通道之间设有进料闸阀,所述二级进料通道远离进料闸阀的一端与加热炉的上盖相连接。

9.进一步地,所述卸料系统包括上卸料通道、下卸料通道、卸料闸阀、模具以及卸料小车,所述上卸料通道与炉体底部连通,卸料闸阀设于上卸料通道与下卸料通道之间,所述模具设于卸料小车内,所述模具设于下卸料通道的下方,通过打开卸料闸阀能够控制反应后的物料由加热炉流入模具内。

10.进一步地,所述上卸料通道外部设有用于冷却反应后的物料的冷却水管。

11.进一步地,冷凝器与真空泵组之间的气体通道上设有用于过滤气体的过滤网。

12.一种利用上述低α锡生产装置生产低α锡的方法,主要包括如下步骤:(1)、启动控制系统,关闭所有闸阀;(2)、添加原料工业纯锡,原料自料仓进入一级进料通道;(3)、关闭料仓的进料口,打开真空泵组持续抽真空,使真空度低于10pa;(4)、打开进料闸阀,使原料进入加热炉;(5)、加热炉开始工作,加热炉加热至1800~1900℃时铅开始挥发,产生的铅蒸气进入冷凝系统,加热炉于1800~1900℃一直保温直至冷凝系统中各重力传感器的示数在5-15min内不发生较大变化时,反应结束;(6)、先打开冷却水管,然后打开密封板闸阀和卸料闸阀,使反应后的物料经降温后进入模具中形成焊条;(7)、关闭卸料闸阀,即完成第一轮原料的提纯;(8)、重复以上步骤,开始第二轮进料,保证加热炉持续工作。

13.进一步地,在生产过程中,当任一重力传感器示数达到上限时,关闭控制系统,取下冷凝器,将附着在冷凝器里的铅取出,清洗冷凝器并原位安装,即可重新开始工作。

14.有益效果:与现有技术相比,本发明具有如下优势:(1)、采用感应加热,对比电解精炼的方法,不需要使用强酸和硝酸铅,对环境友好;(2)、加热速度快,对比电解精炼和激光同位素分离法,能耗低生产效率高,且产品质量好,例如电解精炼最后得到的产品回会受到电解液杂质的影响,使用该方法得到的产品受反应因素的影响较低;(3)、生产方法简单,对比电解精炼和激光同位素分离法,生产流程短,例如电解精炼法需要控制溶液的加入、搅拌速度的快慢以及电解参数,使用该方法操作简单,易于产业

化。

附图说明

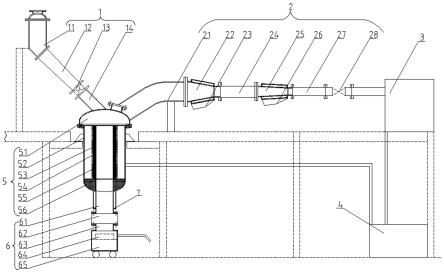

15.图1为本发明中生产装置的结构示意图。

16.图示标记:1、加料系统,11、料仓,12、一级进料通道,13、进料闸阀,14、二级进料通道;2、冷凝系统,21、一级气体通道,22、一级冷凝器,23、一级重力传感器,24、二级气体通道,25、二级冷凝器,26、二级重力传感器,27、三级气体通道,28、过滤网;3、真空泵组;4、控制系统;5、加热炉,51、上盖,52、炉体;53、保温环,54、感应线圈,55、直筒型坩埚,56、密封板闸阀;6、卸料系统,61、上卸料通道,62、卸料闸阀,63、下卸料通道,64、模具,65、卸料小车;7、冷却水管。

具体实施方式

17.下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

18.一种低α锡生产装置,主要包括:加热炉5,所述加热炉5用于对置于其中的原料进行加热;加料系统1,所述加料系统1用于向加热炉5中输送原料,所述加料系统1与加热炉5的顶部相连通;卸料系统6,所述卸料系统6用于将加热炉5中反应后的物料排至炉外,所述卸料系统6与加热炉5的底部相连通;冷凝系统2,所述冷凝系统2用于收集原料加热后产生的铅蒸气,所述冷凝系统2与加热炉5的顶部相连通;所述冷凝系统2包括多个用于冷凝铅蒸气的冷凝器,相邻两个冷凝器之间、冷凝器与加热炉5上盖之间、冷凝器与真空泵组3之间均通过气体通道相连接,各个冷凝器下方均设有用于感应铅蒸气冷凝后重量的重力传感器;真空泵组3,所述真空泵组3用于对加热炉5抽真空,所述真空泵组3与冷凝系统2远离加热炉5的一端相连接;控制系统4,所述控制系统4与加热炉5、加料系统1、卸料系统6、冷凝系统2以及真空泵组3相连接。

19.如图1所示,所述加料系统1包括料仓11、一级进料通道12、进料闸阀13和二级进料通道14。料仓11顶部设有进料口,所述料仓11用于盛接由进料口倒入的原料。一级进料通道12连接料仓11和进料闸阀13,用于传输原料。进料闸阀13位于一级进料通道12和二级进料通道14中间,与两者相连,用于一级进料通道12和二级进料通道14的联通和阻断,可通过打

开和关闭进料闸阀4控制原料由一级进料12通道流入二级进料14通道,且在关闭时也保证二级进料通道14的密闭性。二级进料通道14与加热炉5的上盖51相连,用于使原料流入加热炉5中。

20.所述加热炉5包括炉体52以及用于密封炉体52的上盖51,炉体52内部自中心线向外依次同轴设有直筒型坩埚55、保温环53以及感应线圈54,直筒型坩埚55底部设有用于承接原料的密封板闸阀56,所述控制系统4能够控制密封板闸阀56由水平位置向下旋转90

°

。详细地,上盖51所选用的材料为304不锈钢,上盖51顶部设有用于观察原料反应情况的观察孔,直筒型坩埚55用于使原料均匀受热,保温环53用于直筒型坩埚55的保温。

21.作为优选,保温环53可采用普通耐火材料、浇注料及氧化铝等,进一步优选可采用刚玉,刚玉材料具有良好的高温绝缘性和机械强度,且导热率大,热膨胀率小。

22.所述卸料系统6包括上卸料通道61、下卸料通道63、卸料闸阀62、模具64以及卸料小车65,所述上卸料通道61与炉体52底部连通,卸料闸阀62设于上卸料通道61与下卸料通道63之间,所述模具64设于卸料小车65内,所述模具64设于下卸料通道63的下方,可通过打开卸料闸阀62控制经过高温反应后的物料由加热炉5流入模具64,在关闭的同时可保证加热炉5的密封性。模具27位于整个装置的最下方,用于盛接反应后的物料以使反应后的物料形成焊条。上卸料通道61外部设有冷却水管7,用于冷却反应后的物料,使反应后的物料降温后流入模具64。

23.详细地,图1中,冷凝系统2包括一级气体通道21,一级冷凝器22,一级重力传感器23,二级气体通道24,二级冷凝器25,二级重力传感器26,三级气体通道27,过滤网28。一级气体通道21与加热炉5的上盖51相连,用于将铅蒸气传输至一级冷凝器22。所述一级冷凝器22位于一级气体通道21和二级气体通道24之间,用于冷凝铅蒸汽,起到收集杂质作用,防止杂质气体污染真空泵组3。二级气体通道24位于一级冷凝器22和二级冷凝器25之间,用于传输经过一次冷凝后的气体。所述二级冷凝器25位于二级气体通道24和三级气体通道27之间,用于二次冷凝气体,起到再次收集气体中剩余杂质的作用,防止杂质气体污染真空泵。三级气体通道27位于二级冷凝器25和真空泵组3之间,用于传输经过二次冷凝后的气体。过滤网23位于三级气体通道27上,用于过滤气体,起到第三次收集气体中杂质的作用,防止杂质污染真空泵。一级重力传感器23位于一级冷凝器22下方,用于感应冷凝杂质后的重量,所述二级重力传感器26位于二级冷凝器25下方,用于感应二次收集杂质后的重量,当一级重力传感器23和二级重力传感器26的数字不再增加时,说明杂质基本收集完毕,可以打开卸料闸阀62卸料,同时开始下一轮进料。

24.真空泵组3位于整个加热炉5的最右侧,用于抽真空,保证炉内处于真空的状态,使真空度低于10pa。

25.详细地,控制系统4位于加热炉5主体右下方,用于控制闸阀的启闭以及真空泵组3的开启与关闭。

26.一种低α锡的生产方法,具体包括如下步骤:(1)、启动控制系统4,关闭所有闸阀;(2)、添加原料工业纯锡,原料自料仓11进入一级进料通道12;(3)、关闭料仓11的进料口,打开真空泵组24,持续抽真空,使真空度低于10pa;

(4)、打开进料闸阀13,使原料进入加热炉5;(5)、加热炉5开始工作,加热炉5加热至1800~1900℃时铅开始挥发,产生的铅蒸气进入冷凝系统2(从一级气体通道21进入一级冷凝器22,经过一次结晶后,气体通过二级气体通道24进入二级冷凝器25,剩余杂质进行二次结晶),加热炉5于1800~1900℃一直保温直至一级重力传感器23和二级重力传感器26的示数在10min内不再发生太大的变化时,反应结束;(6)、先打开冷却水管7,然后通过控制系统4将密封板闸阀56打开,同时打开卸料闸阀62,反应后的物料经冷却水降温后进入模具64形成焊条;(7)、关闭卸料闸阀62,即完成第一轮原料的提纯,(8)、重复以上步骤,开始第二轮进料,保证加热炉5持续工作。

27.需要说明的是,在生产过程中,当任一重力传感器23,26示数达到上限时,关闭控制系统4,取下冷凝器22,25,将附着在冷凝器22,25里的铅取出,清洗冷凝器22,25并原位安装,即可重新开始工作。

28.对得到的样品进行α射线计数测试,得到以下测试结果,实验结果如表1所示。

29.表1原料反应前后的α射线量结果样品号12345反应前α射线量(cph/cm2)1.21.31.21.51.4反应后α射线量(cph/cm2)0.00050.00070.00050.00050.0006

30.由表1可知,采用本发明的生产方法生产的锡条为低α锡条。

31.以上所述,仅是本发明的较佳实施例而已,并非随本发明作任何形式上的限制。凡根据本发明的实质所做的等效变换或修饰,都应该涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1