一种能控制球团入炉量的转底炉生产系统的制作方法

1.本发明涉及转底炉生产线领域,更具体地说,涉及一种能控制球团入炉量的转底炉生产系统。

背景技术:

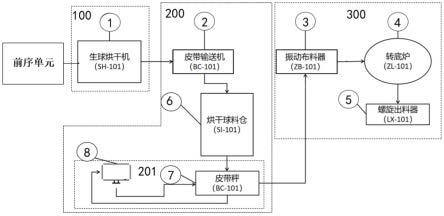

2.钢铁冶炼生产过程中产生大量尘泥,主要为高炉瓦斯灰或泥、电炉除尘灰、转炉尘泥等。长期以来,这些含铁尘泥大部分直接返回烧结利用,部分厂内堆存或外售。为实现对生产过程中产生的尘泥的综合利用,减少废弃物排放量,国内通过转底炉生产线,对生产过程中产生的冶金含铁含锌尘泥资源进行处置,生产金属化球团(dri)供高炉、转炉及电炉使用,回收其中的铁、锌资源,实现资源的再生利用,达到环保要求。转底炉生产线主要分为原料配比,原料混合压球,生球筛分和烘干,烧结等生产工序,其中结合图1所示,烧结工序的作业内容是烘干后球团直接经过皮带输送机输2送到振动布料器3,再通过振动布料器3将球团均匀的平铺在转底炉4炉床内,球团通过炉床的转动,依次经过加热区、还原一区、还原二区和还原三区,最后通过出料螺旋5将烧结后的球团从转底炉排出。

3.现有技术中,球团的入炉量缺少控制方法和监测手段,目前经烘干后的球团通过皮带输送机直接输送到振动布料器内,皮带输送机和振动布料器均不具备调整控制输送量的功能,这种直送作业的方式会出现入炉量波动大的问题,而且由于球团入炉量的不稳定会导致球团在转底炉内烧结不稳定,进而影响金属化球团的质量和粉化率增加的问题。

技术实现要素:

4.针对现有技术中存在的上述问题,本发明的目的是提供一种能控制球团入炉量的转底炉生产系统,在烘干单元与转底炉的振动布料器之间增加球团入炉量控制单元,通过球团入炉量控制单元控制球团的入炉量,设定转底炉的标准入炉量,通过计量皮带秤实时将球团入炉量反馈给plc控制器,并通过plc控制器实现自动控制球团入炉量的目的,以达到稳定控制球团入炉量,进而提高转底炉的烧结质量,降低粉化率,提高转底炉的产品质量和产品产出率。

5.为实现上述目的,本发明采用如下技术方案:

6.本发明提供了一种能控制球团入炉量的转底炉生产系统,其上依次设置有前序单元、烘干单元和转底炉单元,所述烘干单元和转底炉单元之间还设有球团存储输送单元;

7.所述球团存储输送单元包括烘干球料仓以及与所述烘干球料仓连接的球团入炉量控制单元;所述烘干球料仓通过皮带输送机与所述烘干单元的生球烘干机连接;所述球团入炉量控制单元与所述转底炉单元的振动布料器连接。

8.优选地,所述球团入炉量控制单元包括计量皮带秤以及与设于所述计量皮带秤上的plc控制器;

9.所述计量皮带秤与所述烘干球料仓的出料口连接,所述计量皮带秤的排料口与所述振动布料器连接;该计量皮带秤用于实时称量进入所述转底炉单元的球团入炉量,并输

出信号至所述plc控制器;

10.所述plc控制器与所述计量皮带秤的驱动电机通过电信号连接。

11.优选地,所述plc控制器包括与所述计量皮带秤的称重传感器连接的信号处理单元、计数模块、plc控制单元、驱动单元以及与所述驱动单元连接的电机控制单元;所述信号处理单元接收所述称重传感器的输出信号,并反馈至计数模块;所述计数模块与所述plc控制单元连接,所述plc控制单元输出信号反馈至所述驱动单元,所述驱动单元通过所述电机控制单元调整所述驱动电机的电机频率来调整进入所述转底炉单元的球团入炉量。

12.优选地,所述plc控制器还包括与所述plc控制单元双向连接的数据处理显示单元,该数据处理显示单元接收并显示所述plc控制单元的输出信息。

13.本发明的有益效果:在烘干单元与转底炉的振动布料器之间增加球团入炉量控制单元,通过球团入炉量控制单元控制球团的入炉量,设定转底炉的标准入炉量,通过计量皮带秤实时将球团入炉量反馈给plc控制器,并通过plc控制器实现自动控制球团入炉量的目的,以达到稳定控制球团入炉量,进而提高转底炉的烧结质量,降低粉化率,提高转底炉的产品质量和产品产出率。

附图说明

14.图1是现有技术中的转底炉生产系统的结构示意图;

15.图2是本发明能控制球团入炉量的转底炉生产系统的结构示意图;

16.图3是本发明能控制球团入炉量的转底炉生产系统的控制原理图;

17.图4是本发明实施例1转底炉生产线改造前,1月15日~23日球团入炉量的趋势图;

18.图5是本发明实施例1转底炉生产线改造后,4月15日~23日球团入炉量的趋势图.

具体实施方式

19.下面结合附图和实施例进一步说明本发明的技术方案。

20.参照图2所示,本发明公开一种能控制球团入炉量的转底炉生产系统,在烘干单元100和转底炉单元300增加烘干球料仓6,将烘干后的球团储存在烘干球料仓6内,并在烘干球料仓6的排料处增加球团入炉量控制单元来控制进入转底炉4内的球团的入炉量,从而实现自动控制入炉量,达到稳定控制球团入炉量的目的,进而提高转底炉4烧结质量,降低球团粉化率,提高转底炉4的产品质量和产品产出率,结合图1所示,本发明的能控制球团入炉量的转底炉生产系统包括依次设置有前序单元、烘干单元100和转底炉单元300,烘干单元100和转底炉单元300之间还设有球团存储输送单元200;球团存储输送单元200包括烘干球料仓6以及与烘干球料仓6连接的球团入炉量控制单元;烘干球料仓6通过皮带输送机2与烘干单元100的生球烘干机1连接;球团入炉量控制单元与转底炉单元300的振动布料器3连接。其中,本发明转底炉生产系统,原料经过前序单元处理后得到的球团进入烘干单元100的烘干机内烘干后,通过皮带输送机2进入到烘干球料仓6内进行暂时储存,然后通过球团入炉量控制单元获取并控制进入转底炉4内的球团入炉量,当球团入炉量低于或超出球团入炉量控制单元的设定重量范围时,则通过球团入炉量控制单元来提高或降低球团入炉量来达到稳定控制球团入炉量的目的。

21.参照图2所示,球团入炉量控制单元包括计量皮带秤7以及与设于计量皮带秤7上

的plc控制器8;其中计量皮带秤7是对烘干球料仓6出来的烘干球团进行称重,并将球团输送至转底炉单元300的振动布料器3,该计量皮带秤7与烘干球料仓6的出料口连接,计量皮带秤7的排料口与振动布料器3连接;该计量皮带秤7上自带称重传感器9,该计量皮带秤7通过驱动电机将烘干球料仓6出来的烘干球团输送至转底炉单元300的振动布料器3上,可实时称量进入转底炉单元300的球团入炉量,并输出信号至plc控制器8;plc控制器8与计量皮带秤7的驱动电机通过电信号连接。当球团入炉量低于或超出球团入炉量控制单元的设定重量范围时,则plc控制器8通过升高或降低驱动电机的电机频率来调整驱动电机的转速,从而调整球团进入转底炉单元300的传输速度,进而将进入转底炉单元300的球团入炉量控制在设定重量范围内。

22.结合图2、图3所示,plc控制器8包括与计量皮带秤7的称重传感器9连接的信号处理单元10、计数模块11、plc控制单元12、驱动单元14以及与驱动单元14连接的电机控制单元15;信号处理单元10接收称重传感器9输出的模拟信号,并将该模拟信号反馈至计数模块11;计数模块11与plc控制单元12连接,plc控制单元12输出信号反馈至驱动单元14,驱动单元14通过电机控制单元15调整驱动电机的电机频率来调整进入转底炉单元300的球团入炉量。其中称重传感器9输出的模拟信号经信号处理单元10处理后进入到计数模块11,之后经plc控制单元12分析计算,将球团入炉量的监测量与plc控制单元12内设定的设定重量范围进行比较,其中设定重量范围分为上限值和下限值,上限值设定35吨/小时,下限值设定30吨/小时,当球团入炉量的监测量>上限值时,plc控制单元12输出信号至驱动单元14,驱动单元14通过电机控制单元15降低计量皮带秤7的驱动电机的电机频率,减缓球团的进入转底炉单元300的传输速度,延长球团的进入转底炉单元300的时间,从而降低球团入炉量;当球团入炉量的监测量<下限值时,plc控制单元12输出信号至驱动单元14,驱动单元14通过电机控制单元15增大计量皮带秤7的驱动电机的电机频率,提高球团的进入转底炉单元300的传输速度,减少球团的进入转底炉单元300的时间,从而增加球团入炉量。

23.结合图3所示,在具体的实施例中,plc控制器8还包括与plc控制单元12双向连接的数据处理显示单元13,该数据处理显示单元13接收并显示plc控制单元12的输出信息,便于将球团入炉量等数据在数据处理显示单元13中显示,以便跟踪运行情况。

24.下面结合具体例子对本发明能控制球团入炉量的转底炉生产系统进一步介绍;

25.实施例1

26.本实施例采用本发明的控制球团入炉量的转底炉生产系统对某转底炉生产线进行改造,其中在入炉量控制方面,改造前:球团入炉量控制在25~37吨/小时,波动较大;1月15日~23日球团入炉量的实际数据参见表1所示,1月15日~23日球团入炉量的趋势图参见图4;改造后:球团入炉量控制在31~33吨/小时,流量稳定;4月15日~23日球团入炉量的实际数据参见表2所示,4月15日~23日球团入炉量的趋势图参见图5;

27.表1改造前球团入炉量

[0028][0029]

表2改造后球团入炉量

[0030][0031]

结合表1、表2以及图4、图5所示,改造前入炉量25-37吨/小时,入炉量不稳定,波动较大,采用发明的控制球团入炉量的转底炉生产系统改造后,入炉量基本较为稳定,波动较小。

[0032]

实施例2

[0033]

本实施例采用本发明的控制球团入炉量的转底炉生产系统对某转底炉生产线进行改造,改造前后对粉化率指标的影响:改造前,粉化率28~30%,平均粉化率为29%,粉化较高;1月15日~23日粉化率的实际数据参见表3所示。改造后:粉化率22~25%,平均粉化率24%,有明显降低,平均粉化率降低5%左右;4月15日~23日粉化率的实际数据参见表4所示。

[0034]

表3改造前粉化率

[0035][0036]

表4改造后粉化率

[0037][0038]

结合表3、表4所示,改造前粉化率在28~30%,采用发明的控制球团入炉量的转底炉生产系统改造后,粉化率明显降低。

[0039]

综上所示,本发明的能控制球团入炉量的转底炉生产系统,在烘干单元与转底炉的振动布料器之间增加球团入炉量控制单元,通过球团入炉量控制单元控制球团的入炉量,设定转底炉的标准入炉量,通过计量皮带秤实时将球团入炉量反馈给plc控制器,并通过plc控制器实现自动控制球团入炉量的目的,以达到稳定控制球团入炉量,进而提高转底炉的烧结质量,降低粉化率,提高转底炉的产品质量和产品产出率。

[0040]

本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1