一种用复合铝带生产的内螺纹母管及其制造方法与流程

1.本发明涉及空调内管技术领域,尤其涉及一种用复合铝带高频焊接或氩弧焊接成复合铝内螺纹母管管坯、再生产成铝内螺纹母管的制造方法。

背景技术:

2.在空调制冷机和工业机器及工程机械中的换热器组件中,蒸发器和冷凝器是主要热交换器的组成部分。内螺纹管是蒸发器和冷凝器中制冷工质的循环用管,制冷工质通过机械能增压和吸入循环在管子内进行蒸发和冷凝而实现对外界的热交换目的。由于内螺纹管内表面面积数倍于内壁光滑管(光管)的内表面面积,因此其热传垫效率的超越是明显的。内螺纹管用在两器中可以大大增强传热,其原因是:在蒸发器中,1、增大了管内换热面积;2、增加了制冷工质(如氟里昂)液体中的气化核心的数量;3、促使制冷工质(如氟里昂)的流动形态更早地由波状流转变为半环状流和环状流,从而增加润湿表面;4、增加了液膜的湍流度。在冷凝器中,1、增大了管内换热面积;2、促成了冷凝的制冷工质液体在表面张力作用下尽早离开传热表面而排走,减少了齿顶和齿间凹槽内的制冷剂液膜厚度;3、增强了液态制冷工质的湍流程度,增强了气液两相的混合。

3.公开的专利(专利号:cn 103433323a),一种内螺纹铝管的生产方法中记载“a、采用铝带进行压齿处理,在铝带上形成沟槽;b、将压齿处理后的铝带进行成型处理,形成内螺纹管坯;c、然后对管坯的缝隙处进行焊接,最后经过整形和热处理工序得到内螺纹铝管成品”,由此可知公开的制备内螺纹铝管的方法,是先对板坯表面压齿、再卷管焊接,但是此种制备内螺纹管的方式,会焊渣掉落至已经压齿的管坯内部,且无法及时有效的对管坯内焊渣进行全部清除处理,处理的过程中也极为耗费人力物力,从而影响到内螺纹管的内表面质量,降低了生产制备效率。并且在现有技术中,对生产内螺纹管所用的复合母管,是在铝管(光管)的外部包覆一层耐腐蚀层,因此当此种生产方式的铝内螺纹管,应用在空调组件中且处于恶劣环境下时,当外部包裹的一层耐腐蚀层被腐蚀后,内螺纹管表面会存在点状腐蚀、穿孔等问题,从而极大的降低了内螺纹管的寿命。

4.因此,提出一种用复合铝带生产的内螺纹母管及其制造方法解决上述问题。

技术实现要素:

5.本发明的目的是为了解决现有技术中存在的对生产铝内螺纹管所用的复合母管,是在铝管(光管)的外部包覆一层耐腐蚀层,处于恶劣环境下时,当外部包裹的一层耐腐蚀层被腐蚀后,铝内螺纹管表面会存在点状腐蚀、穿孔等问题的缺点,而提出的一种用复合铝带生产的内螺纹母管及其制造方法。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种用复合铝带生产的内螺纹母管,由具有电子惰性且不易失电的基材层、与位于所述基材层外部的牺牲阳极功能层复合而成,基材层的熔点大于所述功能层的熔点;

8.其中,内螺纹母管是通过将所述基材层和所述功能层加热平叠的复合铝带经数次

轧制变形且卷管成型后再将高频焊接的管坯通过数次连续拉伸后制备成型。

9.优选的,所述基材层和所述功能层之间是冶金结合层,基材层和功能层在加热后,分子热运动加剧,分子间的相互碰撞传递能量,从而形成的冶金结合层,从而使基材层和功能层在加热平叠后,数次的卷管成型过程中,复合铝带之间连接的更加紧密。

10.优选的,所述复合铝带的两端面在卷管成型后贴合,且经高频焊接后塑性流动紧密结合成焊道。

11.一种用复合铝带生产内螺纹母管的制造方法,包括以下步骤:

12.s1、选材:选择符合制备要求的合金铝材作为成型复合铝内螺纹母管的基材层,与具有更强氧化性和熔点更低的牺牲阳极功能层进行复合;

13.s2、将s1中的基材层和功能层均加热至200~600℃后平叠,在大型轧机中进行数次轧制变形成复合铝带,使基材层和功能层之间的接触面形成为冶金结合层;

14.s3、将s2中制备的复合铝带通过卷管成型设备卷至要求尺寸,且在同一连续的生产线上,通过高频焊机对内螺纹母管的两端结合面处进行高频焊接处理,成型出内螺纹母管的管坯;

15.s4、将s3中成型的管坯在拉伸设备中经数次连续拉伸,成型出符合尺寸规格要求的复合铝带内螺纹母管;

16.优选的,所述基材层选择为具有电子惰性且不易失电的3系铝材,熔点为643~654℃,位于基材层外部的所述功能层选择为具有强氧化性和熔点低的7系铝材作为牺牲阳极层,熔点为480~620℃。

17.优选的,所述s4中的内螺纹母管是通过拉伸设备制备,即s3中的管坯通过卷收机二输送至拉伸设备,由拉伸设备进行连续数次的拉拔处理,制备出符合尺寸规格要求的内螺纹母管,并收卷至卷收机三中。

18.由上述可知,并参照说明书附所示,s3中的内螺纹母管的管坯是采用卷管成型机、高频焊机制备,即将平叠的基材层和功能层通过卷收机输送至卷管成型机内,在卷管成型机内连续规圆后实现水平状态至圆形状态的转变,再对复合铝带的两端贴合面进行高频焊处理后成型,通过卷收机二卷收后备用;

19.s4中的内螺纹母管是通过拉伸设备制备,即s3中的管坯通过卷收机二输送至拉伸设备,由拉伸设备进行连续拉拔处理,制备出符合尺寸规格要求的内螺纹母管,并收卷至卷收机三中备用,本技术中的卷收机,是在内螺纹管生产制备过程中,对毛坯铝材、管坯、内螺纹母管起到卷曲存储的作用,确保内螺纹母管在制备过程中的连续,并且本技术中选取的卷收机、拉伸设备、高频焊机均是符合本领域生产设备的要求,且是根据所生产内螺纹母管的要求进行选择运用。

20.具体的,基材层和功能层叠加复合成带、卷管后成内螺纹管坯、高频焊、拉拔处理,在通过盘拉机等拉伸设备,拉伸设备中安装符合内螺纹母管成型要求的芯头,实现对管坯的连续拉拔处理,制备出符合尺寸要求的内螺纹母管(本技术中所指的内螺纹母管-是未旋压内螺纹的光管,内螺纹管-是旋压了内螺纹的管);

21.在内螺纹母管中拉伸旋压内螺纹,大大改善了起槽的应力和所产生的大量摩擦热,且这种旋压起螺纹方法不但能加工出较深的螺纹沟槽、而且管子经旋压加工后,改善了其机械性能生产效率高。

22.本发明的有益效果是:

23.1、本技术中,选择具有在不良环境下中能先丢失电子的牺牲阳极功能层,而具有高耐蚀性,极大的延长了复合铝内螺纹管的使用寿命。

24.2、本技术中的复合铝内螺纹母管,相较于传统制备内螺纹管先在板坯表面压齿、再卷管焊接的制备方式,本技术的制备母管方法,避免焊渣掉落管坯内,且是在成型后的母管内再旋压内螺纹,满足以内螺纹母管为生产基件的后续管体内部质量要求。

25.3、本技术中制备的复合铝带内螺纹管,当应用在恶劣环境下时,会先腐蚀外层、再腐蚀内层时,因外层和内层均具有优良的抗腐蚀性能,因此,有效的延长内螺纹管的使用寿命。

26.4、本发明中卷管成型的复合管选用高频焊,实现同体自熔焊接,无表面气孔、无焊渣、焊缝外形均匀,制备成的内螺纹管与无缝管制作成的内螺纹管各项指标完全一致。

附图说明

27.图1为本发明提出的一种用复合铝带生产的内螺纹母管的平叠后的毛坯结构示意图;

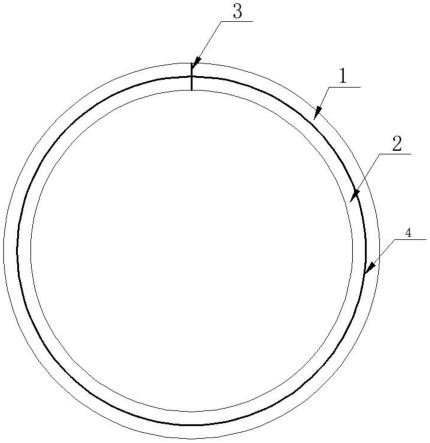

28.图2为本发明提出的一种用复合铝带生产的内螺纹母管的母管成型后的结构示意图;

29.图3为本发明提出的一种用复合铝带生产的内螺纹母管的结构示意图;

30.图4为本发明提出的一种用复合铝带生产的内螺纹母管的制造方法的s3步骤中的结构示意图。

31.图5为本发明提出的一种用复合铝带生产的内螺纹母管的制造方法的s4步骤中的结构示意图;

32.图6为本发明提出的一种用复合铝带生产的内螺纹母管的制造方法的s5步骤中的结构示意图。

33.图中:1功能层、2基材层、3焊道、4冶金结合层、5卷收机一、6卷管成型机、7高频焊机、8卷收机二、9卷收机三、10拉伸设备、11内螺纹成型机、12卷收机四、13内螺纹。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

35.本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。本发明使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓、铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,加上电路连接采用现有技术中常规的连接方式,在此不再详述。

36.参照图1-6,一种用复合铝带生产的内螺纹母管,由具有电子惰性且不易失电的基材层2、与位于所述基材层2外部的牺牲阳极功能层1复合而成,基材层2的熔点大于所述功能层1的熔点,可以在复合铝内螺纹母管的内部旋压有内螺纹13;

37.其中,内螺纹母管是通过将所述基材层2和所述功能层1加热平叠的复合铝带经数

次轧制变形卷管成型后再将高频焊接的管坯通过数次连续拉伸后制备成型。

38.具体的,基材层2和所述功能层1之间是冶金结合层4,参照说明书附图中图1所示,基材层2和功能层1在加热平叠后,且在卷管成型机6内经过数次的连续卷管成型处理时,基材层2和功能层1慢慢的紧密连接,即用加热的方法,使基材层2和功能层1在加热后,分子热运动加剧,分子间的相互碰撞传递能量,从而形成的冶金结合层4,从而使基材层2和功能层1在加热平叠后,数次的卷管成型过程中,复合铝带之间连接的更加紧密,控制复合铝带从水平状态轧制成形至成卷的圆环状态,且使复合铝带的两端面可以相互贴合,水平状态可参照说明书附图中图1所示,圆环状态可参照说明书附图中图2所示;

39.复合铝带的两端面在卷管成型后贴合,且经高频焊接后塑性流动紧密结合成焊道3,即利用高频焊机7对焊道3所在的位置处进行高频焊接处理,使复合铝带的两端在相互贴合后实现高频焊接制备成管坯,确保通过焊接层实现复合铝带两端贴合面的良性粘结;

40.参照说明书附图中图5所示,管坯在在拉伸设备10中经数次连续拉伸,成型出符合尺寸规格要求的内螺纹母管,内螺纹母管利用内螺纹成型机11,经过数次的连续旋压拉伸处理,制备出符合应用场合要求的带有内螺纹13的复合铝带内螺纹管,参照说明书附图中图6所示,内螺纹管的横截面图可参照说明书附图中图3所示;

41.其中,当复合铝带成型为管状后,被收卷在卷收二中,而后经卷收机二8输送至拉伸设备10中,拉伸设备10可选择为盘拉机、圆盘机,即选用盘管拉伸机对本技术中呈管状的复合铝带的内螺纹母管管坯,对管坯进行连续的拉伸处理,从而满足管坯外径、壁厚的尺寸规格要求,参照说明书附图中图4所示。

42.一种用复合铝带生产的内螺纹母管的制造方法,包括以下步骤:

43.s1、选材:选择符合制备要求的合金铝材作为成型复合铝内螺纹母管的基材层2,与具有更强氧化性和熔点更低的牺牲阳极功能层1进行复合,并铣面;

44.s2、将s1中的基材层2和功能层1均加热至200~600℃后平叠,在大型轧机中进行数次轧制变形成复合铝带,使基材层2和功能层1之间的接触面形成为冶金结合层4;

45.s3、将s2中制备的复合铝带通过卷管成型设备卷至要求尺寸,且在同一连续的生产线上,通过高频焊机7对内螺纹母管的两端结合面处进行高频焊接处理,成型出内螺纹母管的管坯,即是内螺纹母管的管坯是采用卷管成型机6、高频焊机7制备,即将平叠的基材层2和功能层1通过卷收机输送至卷管成型机6内,在卷管成型机6内连续做数次的规圆后实现水平状态至圆形状态的转变,再对复合铝带的两端贴合面进行高频焊处理后成型,确保通过焊接层实现复合铝带两端贴合面的良性粘结,之后通过卷收机二8卷收后备用;

46.s4、将s3中成型的管坯在拉伸设备10中经数次连续拉伸,成型出符合尺寸规格要求的内螺纹母管,即是通过拉伸设备10制备,即s3中的管坯通过卷收机二8输送至拉伸设备10,由拉伸设备10进行连续数次的拉拔处理,制备出符合尺寸规格要求的内螺纹母管,并收卷至卷收机三9中;

47.s5、对s4中制备的内螺纹母管,利用内螺纹成型机11,经过数次的连续旋压拉伸处理,制备出符合应用场合要求的带有内螺纹13的复合铝带内螺纹管,即是将s4中的内螺纹母管,输送至内螺纹成型机11中,根据设定的内螺纹13的参数要求在内螺纹母管中连续成型出内螺纹13,制备出符合铝带内螺纹管,并卷收在卷收机四12中。

48.其中,选择制备内螺纹母管的毛坯铝材,对选择的毛坯铝材,在进行后续的加工处

理前,先需要对毛坯进行铣面处理,从而确保两个毛坯铝材层表面的平整。

49.实施例1:对于采用上述的方法步骤制备复合铝带内螺纹管,在选材时,当基材层2选择3系合金铝材,且选择3系铝材中的3003铝材时,3003铝材为al-mn系铝合金,成形性、溶接性、耐蚀性均良好,可用于加工需要有良好的成形性能、高的抗蚀性可焊性好的零件,功能层1选择为7系合金铝材,7072铝合金是一种冷处理锻压合金,强度高,远胜于软钢,优良的抗腐蚀性能,良好机械性能及阳极反应,细小晶粒使得深度钻孔性能更好,工具耐磨性增强;

50.由上述可知,采用本技术中的s1-s4的步骤,可以实现对内螺纹母管的制备,使用内螺纹母管可制备出复合铝带内螺纹管,即采用本技术中的s1-s5中的制备复合铝带内螺纹母管的方法,可以满足对复合铝带内螺纹管应用在所需场合下的性能要求。

51.实施例2:对于采用上述的方法步骤制备复合铝带内螺纹管,在选材时,当基材层2选择3系合金铝材,且选择3系铝材中的3003铝材时,3003铝材为al-mn系铝合金,成形性、溶接性、耐蚀性均良好,可用于加工需要有良好的成形性能、高的抗蚀性可焊性好的零件,功能层1选择为4系合金铝材,且选择4032铝材,密度小强度高、具有优良的导电导热性,且还具有高的耐蚀性;

52.由上述可知,采用本技术中的s1-s4的步骤,可以实现对内螺纹母管的制备,使用内螺纹母管可制备出复合铝带内螺纹管,即采用本技术中的s1-s5中的制备复合铝带内螺纹管的方法,仍然可以满足对复合铝带内螺纹管应用在所需场合下的性能要求。

53.实施例3:对于采用上述的方法步骤制备复合铝带内螺纹管,在选材时,当基材层2选择6系合金铝材,且选择6系铝材中的6063铝材时,6063铝材加工性能极佳、优良的可焊接性、挤出性及电镀性、良好的抗腐蚀性、韧性,易于抛光、上色膜,阳极氧化效果优良,是典型的挤压合金,功能层1选择为7系铝材中的7072铝材,7072铝合金是一种冷处理锻压合金,强度高,远胜于软钢,优良的抗腐蚀性能,良好机械性能及阳极反应,细小晶粒使得深度钻孔性能更好,工具耐磨性增强;

54.由上述可知,采用本技术中的s1-s4的步骤,可以实现对内螺纹母管的制备,使用内螺纹母管可制备出复合铝带内螺纹管,即采用本技术中的s1-s5中的制备复合铝带内螺纹管的方法,可以很好满足对复合铝带内螺纹管应用在所需场合下的性能要求。

55.根据上述实施例1、实施例2、实施例3所述的选取的合金材料,制备出的复合铝带内螺纹管,是将基材层2和功能层1平叠复合在一起,按照s1-s5制备出复合铝带内螺纹管,且本技术中在内螺纹母管内成型的内螺纹13,是在内螺纹成型机11中连续旋压成型,相较于传统的在铝材表面进行压花成纹、再进行卷管、焊接成的内螺纹管,本技术是采用先制备内螺纹母管,而后再在内螺纹母管中旋压内螺纹13,使内螺纹管具有优良的传热性能,并且降低了生产加工成本;

56.并且,采用本技术中的复合铝带内螺纹管的制备方法制备的内螺纹管,当应用在恶劣环境下时(比如海边、工业环境),即因为功能层1的电位高,当整个管材在空调中的日常工作状态时,外界各种腐蚀气体首先与功能层1中的电子反应腐蚀功能层1,只有功能层1腐蚀完毕,腐蚀物质才会和基材层2发生反应,所以在选用基材层2和功能层1都符合了内螺纹管坯的耐腐蚀性能要求,确保了外部牺牲阳极功能层1具有很强的耐腐蚀性,满足生产制备的内螺纹管在应用到相应场合下的要求。

57.对于制备内螺纹母管选用的3003铝材、7072铝材、4032铝材、6063铝材,还有其他系列的合金铝材铝牌,本技术中对合金铝材进行择一的物理性能的参数罗列,如下表1所示,以具有优良性能的铝材为制备复合铝内螺纹母管的原料,确保了内螺纹母管在旋压内螺纹13,并应用在空调中蒸发器-管,或冷凝器-管时,满足传热效率高、使用寿命长、生产成本低的应用要求。

58.表1:各系合金铝材的物理参数

[0059][0060]

再进一步的,本技术中制备的内螺纹母管,选用3003铝材、7072铝材、4032铝材、6063铝材作为制备原材,因铝是一种非常活泼的金属,其表面能自然形成一层致密的氧化膜,这使得铝材料在普通大气环境下表现出优良的耐腐蚀性,且铝的腐蚀速率随时间迅速减缓,并且铝合金的腐蚀产物会堆积在金属表面,也具有一定的防腐作用,因此选用本技术的复合铝制备的内螺纹管,应用到空调组件的内管时具有优良的耐腐蚀性能,极大的延长了内螺纹管的使用寿命,本技术中对合金铝材进行择一进行耐腐蚀性能的试验数据如下表2所示。

[0061]

表2:各系合金铝材的大气腐蚀数据

[0062][0063]

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

[0064]

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0065]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1