一种用于铝材生产的原材料高效熔炼设备的制作方法

1.本发明涉及铝材生产技术领域,具体是一种用于铝材生产的原材料高效熔炼设备。

背景技术:

2.铝材由铝和其它合金元素制造的制品,通常是先加工成铸造品、锻造品以及箔、板、带、管、棒、型材等后,再经冷弯、锯切、钻孔、拼装、上色等工序而制成,主要金属元素是铝,在加上一些合金元素,提高铝材的性能,而在铝材生产加工过程中,需对铝材原料进行熔炼工序,方可加工成为各种形状的铝型材。

3.经检索,中国专利网公开了用于制备铝基复合材料的熔炼装置(公开公告号cn109161717a),坩埚的上端部设有盖板,坩埚侧部设有与抽真空设备连接的抽真空口;加料装置包括第一投料斗和第二投料斗,第一投料斗和第二投料斗的底端与坩埚的内部空腔连通;搅拌装置能够对所述坩埚中的材料进行搅拌;加热系统对坩埚进行加热;坩埚内部空腔还设置了导流隔离套,且导流隔离套的上下两端设为开口,导流隔离套侧壁设有导流孔,在搅拌装置的带动下,基体铝材从在导流隔离套外层环隙加入,形成内部循环,铝液与增强粉体颗粒形成埋入式+搅拌剪切式+湍流交错式的多形态混合模式,达到了更好的混合效果。但是此类装置在使用过程中,无法对铝材原料中的熔渣进行有效的去除工作,导致熔渣与熔液混合,影响熔液的纯净性,且在熔炼完毕后,此类装置的卸料口极易出现凝固堵塞的情况,需人工手动捅破凝固层,操作风险性极高。因此,本领域技术人员提供了一种用于铝材生产的原材料高效熔炼设备,以解决上述背景技术中提出的问题。

技术实现要素:

4.本发明的目的在于提供一种用于铝材生产的原材料高效熔炼设备,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种用于铝材生产的原材料高效熔炼设备,包括熔炼炉,所述熔炼炉的端口一侧嵌入设置有熔渣收集组件,且熔炼炉的底端位于中部位置处设置有摆动轴,所述摆动轴的输出端设置有熔液倾倒组件,所述熔液倾倒组件中导轨架的顶端设置有臂力架。

6.作为本发明再进一步的方案:所述熔渣收集组件包括固定在熔炼炉前侧顶端位置处的旋转壳体,所述旋转壳体的一侧位于中部位置处嵌入连接有旋转手柄,且旋转壳体的内侧位于上下两端位置处对称设置有传动主轴,所述旋转手柄通过传动带与传动主轴连接,所述传动主轴的一端设置有传动蜗杆,所述旋转壳体的内侧转动连接有旋转主轴,所述旋转主轴的两端对称设置有与传动蜗杆相啮合的传动蜗轮,且旋转主轴的输出端贯穿旋转壳体的端面设置有旋转支杆,所述旋转支杆的顶端套设有臂力套杆,所述臂力套杆的下方位于顶端位置处设置有支撑套筒,所述支撑套筒前侧位于顶端位置处开设有卸料阀口,且支撑套筒的内侧设置有螺旋网筒,所述支撑套筒的内侧位于中部位置处转动连接有螺旋绞

龙,所述螺旋绞龙的输出端贯穿臂力套杆的端面与传动电机连接。

7.作为本发明再进一步的方案:所述旋转手柄的输出端设置有主动皮带轮,所述传动主轴的另一端设置有从动皮带轮,所述主动皮带轮与从动皮带轮通过传动带连接。

8.作为本发明再进一步的方案:所述螺旋网筒的螺旋圈数不少于两组,且螺旋网筒的高度与熔炼炉的高度相同。

9.作为本发明再进一步的方案:所述熔液倾倒组件包括对称套设在摆动轴两侧输出端位置处的两组支撑脚座,所述支撑脚座的上方设置有导轨架,所述导轨架的端面位于顶端位置处贯穿开设有第一导向轨,且导轨架的端面位于底端位置处贯穿开设有第二导向轨,所述导轨架的端面位于中部位置处嵌入开设有中心导轨,所述第一导向轨的内侧贯穿套设有第一卡座,所述第一卡座通过第一环套与熔炼炉套接,所述第二导向轨的内侧贯穿套设有第二卡座,所述第二卡座通过第二环套与熔炼炉套接,所述导轨架的内侧位于顶端位置处设置有第一传动齿盘,所述第一卡座的中部套设有第一传动齿轮,所述导轨架的内侧位于底端位置处设置有第二传动齿盘,所述第二卡座的中部套设有第二传动齿轮,所述中心导轨的一侧嵌入卡合有中心卡座,所述中心卡座的一侧设置有驱动电机,所述驱动电机的输出端设置有同步齿轮,所述同步齿轮的下方啮合有中转齿轮,所述中转齿轮与第二传动齿轮啮合连接。

10.作为本发明再进一步的方案:所述第一导向轨、中心导轨、第二导向轨均为半圆形结构。

11.作为本发明再进一步的方案:所述第一传动齿轮的齿牙与第一传动齿盘的齿牙相互啮合,所述第二传动齿轮的齿牙与第二传动齿盘的齿牙相互啮合。

12.作为本发明再进一步的方案:所述臂力架的上方位于两端位置处对称挂接有吊钩。

13.与现有技术相比,本发明的有益效果是:

14.本发明通过熔渣收集组件对铝材熔液的螺旋涡流带动,一方面能够提高铝熔液熔化混合的均匀性,另一方面能够对熔液中的熔渣进行螺旋收集过滤处理,其不仅能够提高熔液的纯净性,同时能够降低工作人员的再次过滤操作强度,且在熔炼完毕后,通过熔液倾倒组件带动熔炼炉的旋转摆动,能够使熔液以倾倒的形式排出,取代了传统底卸的形式,避免出现卸料口堵塞的情况。

附图说明

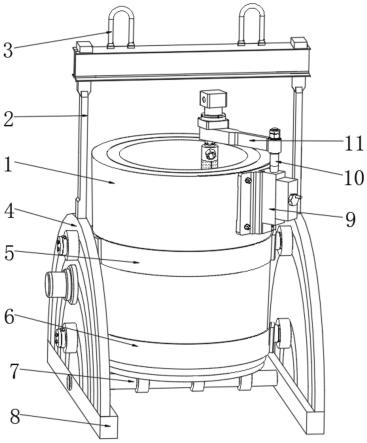

15.图1为一种用于铝材生产的原材料高效熔炼设备的结构示意图;

16.图2为一种用于铝材生产的原材料高效熔炼设备中熔液倾倒组件的结构示意图;

17.图3为一种用于铝材生产的原材料高效熔炼设备中熔液倾倒组件内部的结构示意图;

18.图4为一种用于铝材生产的原材料高效熔炼设备中熔渣收集组件的结构示意图;

19.图5为一种用于铝材生产的原材料高效熔炼设备中熔渣收集组件内部的结构示意图;

20.图6为一种用于铝材生产的原材料高效熔炼设备图4中螺旋网筒的结构示意图。

21.图中:1、熔炼炉;2、臂力架;3、吊钩;4、导轨架;5、第一环套;6、第二环套;7、摆动

轴;8、支撑脚座;9、旋转壳体;10、旋转支杆;11、臂力套杆;12、第一导向轨;13、中心导轨;14、第二导向轨;15、第一卡座;16、中心卡座;17、驱动电机;18、第二卡座;19、第一传动齿轮;20、第一传动齿盘;21、同步齿轮;22、中转齿轮;23、第二传动齿轮;24、第二传动齿盘;25、传动电机;26、支撑套筒;27、卸料阀口;28、螺旋网筒;29、螺旋绞龙;30、旋转主轴;31、传动蜗轮;32、旋转手柄;33、主动皮带轮;34、传动带;35、从动皮带轮;36、传动主轴;37、传动蜗杆。

具体实施方式

22.请参阅图1~6,本发明实施例中,一种用于铝材生产的原材料高效熔炼设备,包括熔炼炉1,熔炼炉1的端口一侧嵌入设置有熔渣收集组件,熔渣收集组件包括固定在熔炼炉1前侧顶端位置处的旋转壳体9,旋转壳体9的一侧位于中部位置处嵌入连接有旋转手柄32,且旋转壳体9的内侧位于上下两端位置处对称设置有传动主轴36,旋转手柄32通过传动带34与传动主轴36连接,传动主轴36的一端设置有传动蜗杆37,旋转壳体9的内侧转动连接有旋转主轴30,旋转主轴30的两端对称设置有与传动蜗杆37相啮合的传动蜗轮31,且旋转主轴30的输出端贯穿旋转壳体9的端面设置有旋转支杆10,旋转支杆10的顶端套设有臂力套杆11,旋转手柄32的输出端设置有主动皮带轮33,传动主轴36的另一端设置有从动皮带轮35,主动皮带轮33与从动皮带轮35通过传动带34连接,在对熔液中的熔渣过滤收集过程中,工作人员可转动旋转手柄32,带动主动皮带轮33转动,通过传动带34的中转传动,带动从动皮带轮35转动,进而带动传动主轴36转动,传动主轴36在转动过程中,带动传动蜗轮31转动,通过传动蜗轮31与传动蜗轮31的啮合传动,带动旋转主轴30转动,同步的带动臂力套杆11旋转摆动,对螺旋网筒28的螺旋过滤方向进行调节,使其进行不同方位的熔渣过滤收集工作。

23.臂力套杆11的下方位于顶端位置处设置有支撑套筒26,支撑套筒26前侧位于顶端位置处开设有卸料阀口27,且支撑套筒26的内侧设置有螺旋网筒28,支撑套筒26的内侧位于中部位置处转动连接有螺旋绞龙29,螺旋绞龙29的输出端贯穿臂力套杆11的端面与传动电机25连接,螺旋网筒28的螺旋圈数不少于两组,且螺旋网筒28的高度与熔炼炉1的高度相同,在对铝材原材料进行熔炼过程中,当铝材逐渐熔化时,传动电机25开始工作,带动螺旋绞龙29转动,螺旋绞龙29在转动过程中,带动熔液螺旋涡流旋转,熔液在螺旋涡流过程中,其内部的熔渣在涡流的带动下,逐渐螺旋汇集至螺旋网筒28内部,最终汇流至螺旋绞龙29外部,汇流后的熔液在螺旋网筒28的过滤下,回流至熔炼炉1内部,且当对过滤后的熔液熔炼、倾倒完毕后,传动电机25反向工作,带动螺旋绞龙29反向旋转,在螺旋绞龙29的反向螺旋推力下,推动熔渣向上推送,使熔渣通过卸料阀口27排出。

24.熔炼炉1的底端位于中部位置处设置有摆动轴7,摆动轴7的输出端设置有熔液倾倒组件,熔液倾倒组件包括对称套设在摆动轴7两侧输出端位置处的两组支撑脚座8,支撑脚座8的上方设置有导轨架4,导轨架4的端面位于顶端位置处贯穿开设有第一导向轨12,且导轨架4的端面位于底端位置处贯穿开设有第二导向轨14,导轨架4的端面位于中部位置处嵌入开设有中心导轨13,第一导向轨12的内侧贯穿套设有第一卡座15,第一卡座15通过第一环套5与熔炼炉1套接,第二导向轨14的内侧贯穿套设有第二卡座18,第二卡座18通过第二环套6与熔炼炉1套接,导轨架4的内侧位于顶端位置处设置有第一传动齿盘20,第一卡座

15的中部套设有第一传动齿轮19,导轨架4的内侧位于底端位置处设置有第二传动齿盘24,第二卡座18的中部套设有第二传动齿轮23,中心导轨13的一侧嵌入卡合有中心卡座16,中心卡座16的一侧设置有驱动电机17,驱动电机17的输出端设置有同步齿轮21,同步齿轮21的下方啮合有中转齿轮22,中转齿轮22与第二传动齿轮23啮合连接,第一导向轨12、中心导轨13、第二导向轨14均为半圆形结构,第一传动齿轮19的齿牙与第一传动齿盘20的齿牙相互啮合,第二传动齿轮23的齿牙与第二传动齿盘24的齿牙相互啮合,在铝材原材料熔炼完毕后,驱动电机17工作,带动同步齿轮21转动,同步齿轮21在转动过程中,带动第一传动齿轮19与中转齿轮22同步转动,第一传动齿轮19转动的同时,通过与第一传动齿盘20的啮合传动,推动第一卡座15在第一导向轨12上滑动,同步的中转齿轮22转动的同时,带动第二传动齿轮23转动,通过第二传动齿轮23与第二传动齿盘24的啮合传动,推动第二卡座18在第二导向轨14上滑动,进而在第一卡座15与第二卡座18的带动下,推动中心卡座16在中心导轨13上滑动,使第一卡座15与第二卡座18保持持续的滑动状态,在滑动过程中,通过摆动轴7的中转传动,推动熔炼炉1以摆动轴7为轴心旋转摆动,使熔炼炉1由竖直状态摆动为水平状态,将熔炼炉1内部的熔液倾倒出。

25.熔液倾倒组件中导轨架4的顶端设置有臂力架2,臂力架2的上方位于两端位置处对称挂接有吊钩3,在对铝材原材料进行熔炼工序时,采用起吊设备与吊钩3挂接,将熔炼设备吊放至上料工位,将铝材原材料倒入至熔炼炉1内,在上料完毕后,将熔炼设备吊放至熔化工位进行熔炼工作。

26.本发明的工作原理是:在对铝材原材料进行熔炼工序时,采用起吊设备与吊钩3挂接,将熔炼设备吊放至上料工位,将铝材原材料倒入至熔炼炉1内,在上料完毕后,将熔炼设备吊放至熔化工位进行熔炼工作,在对铝材原材料进行熔炼过程中,当铝材逐渐熔化时,传动电机25开始工作,带动螺旋绞龙29转动,螺旋绞龙29在转动过程中,带动熔液螺旋涡流旋转,熔液在螺旋涡流过程中,其内部的熔渣在涡流的带动下,逐渐螺旋汇集至螺旋网筒28内部,最终汇流至螺旋绞龙29外部,汇流后的熔液在螺旋网筒28的过滤下,回流至熔炼炉1内部,且在对熔液中的熔渣过滤收集过程中,工作人员可转动旋转手柄32,带动主动皮带轮33转动,通过传动带34的中转传动,带动从动皮带轮35转动,进而带动传动主轴36转动,传动主轴36在转动过程中,带动传动蜗轮31转动,通过传动蜗轮31与传动蜗轮31的啮合传动,带动旋转主轴30转动,同步的带动臂力套杆11旋转摆动,对螺旋网筒28的螺旋过滤方向进行调节,进一步的在铝材原材料熔炼完毕后,驱动电机17工作,带动同步齿轮21转动,同步齿轮21在转动过程中,带动第一传动齿轮19与中转齿轮22同步转动,第一传动齿轮19转动的同时,通过与第一传动齿盘20的啮合传动,推动第一卡座15在第一导向轨12上滑动,同步的中转齿轮22转动的同时,带动第二传动齿轮23转动,通过第二传动齿轮23与第二传动齿盘24的啮合传动,推动第二卡座18在第二导向轨14上滑动,进而在第一卡座15与第二卡座18的带动下,推动中心卡座16在中心导轨13上滑动,使第一卡座15与第二卡座18保持持续的滑动状态,在滑动过程中,通过摆动轴7的中转传动,推动熔炼炉1以摆动轴7为轴心旋转摆动,使熔炼炉1由竖直状态摆动为水平状态,将熔炼炉1内部的熔液倾倒出,且当对过滤后的熔液熔炼、倾倒完毕后,传动电机25反向工作,带动螺旋绞龙29反向旋转,在螺旋绞龙29的反向螺旋推力下,推动熔渣向上推送,使熔渣通过卸料阀口27排出。

27.以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于

此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1