自返碱重灰蒸汽煅烧炉炉头预混段内筒体及重灰蒸汽煅烧炉的制作方法

1.本实用新型涉及一种自返碱重灰蒸汽煅烧炉炉头预混段内筒体及包括其的重灰蒸汽煅烧炉。

背景技术:

2.纯碱即碳酸钠,化学式为na2co3。纯碱是基本化学中产量最大的产品,是用途十分广泛的基本化学工业原料。它的产量和用量标志着一个国家工业发达的程度。中国是世界上纯碱产量最多的国家。纯碱产品主要有两种,即重质纯碱和轻质纯碱,其规格的区别主要在于物理性质的不同,如松密度、粒子大小和形状及安息角度等。重质纯碱广泛的应用于玻璃工业等行业,同时由于其堆积密度大,便于运输与保存,因此重质纯碱产量占纯碱总产量的2/3以上。重质纯碱又名重灰,其生产以轻质纯碱为原料,常采用固相水合法、液相水合法、挤压法等。其中固相水合法、液相水合法生产重灰的主要设备为重灰蒸汽煅烧炉。固相水合法使用轻质纯碱在水合机内与化合水反应,生成一水碱,一水碱送入到重灰蒸汽煅烧炉内与返碱混合后加热发生失水反应,产出合格的重灰。

3.重灰蒸汽煅烧炉为用钢板焊制成的筒炉,尺寸为φ2500

ⅹ

27000mm,通过两个滚圈以2.0%的倾斜度安装在四个托轮上,包括炉头进料装置,炉头预混段,炉体加热段,动力装置及炉尾进汽装置,炉尾部有防串挡轮,炉内有以同心圆排列的三排加热管。炉尾有两根(b、d) 返碱管口,两根出碱(a、c)管口,一部份重灰通过两根返碱管送到炉头作煅烧炉返碱,与一水碱混合降低一水碱水份,防止加热管结疤,另一部份则通过两根出碱管送到炉头出碱口。

4.重灰蒸汽煅烧炉炉头预混段包括外壳,内筒体,内筒体内侧由前至后分布有三排左螺旋抄板、一排右螺旋抄板,每排六块,具有物料推送与混合作用。其中最前排长左螺旋抄板的作用是将炉头前端的返碱推送至炉头内,因此,长左螺旋抄板仅有1/3长度与炉头内筒焊接,其余2/3长度悬空伸出前端与圈板焊接。在生产运行过程中,由于长左螺旋抄板与内筒及圈板焊接面小,经常出现长左螺旋抄板脱焊掉落,影响生产,严重时掉落的长左螺旋抄板砸坏其他抄板,使煅烧炉无法继续使用。

技术实现要素:

5.为了解决上述问题,本实用新型提供了一种自返碱重灰蒸汽煅烧炉炉头预混段内筒。通过使用该预混段内筒体,可以有效增加长左螺旋抄板与炉头内筒的连接强度,同时能够有效的减少长左螺旋抄板在运行中的受力,延长长左螺旋抄板的使用时间,从而达到重灰蒸汽煅烧炉长周期稳定运行的目的。使用现有预混段内筒体,重灰蒸汽煅烧炉在连续运行5个月左右后,长左螺旋抄板开始脱焊、脱落,严重时六块长左螺旋抄板全部脱落,甚至砸坏其他抄板,重灰蒸汽煅烧炉无法运行。使用本实用新型预混段内筒体后,明显延长了长左螺旋抄板的使用时间,可以使用12个月以上。

6.为实现上述目的,本实用新型提供的一种自返碱重灰蒸汽煅烧炉炉头预混段内筒

体,所述内筒体包括内筒体内侧由前至后分布有一排长左螺旋抄板、两排左螺旋抄板、一排右螺旋抄板,其中,最前端为一排长左螺旋抄板,向后依次为两排左螺旋抄板、一排右螺旋抄板,

7.长左螺旋抄板设置成与筒体垂直横截面的夹角为20

°‑

50

°

,优选40-45

°

,例如45

°

,长左螺旋抄板最前端伸出筒体,

8.每一长左螺旋抄板的一侧设有加强筋板,用于将长左螺旋抄板固定于内筒体上,

9.长左螺旋抄板伸出筒体的最前端通过支撑板固定于内筒体内壁上(即支撑板的一端固定于长左螺旋抄板伸出筒体的最前端,另一端固定于内筒体内壁上)。

10.进一步地,一排长左螺旋抄板、两排左螺旋抄板、一排右螺旋抄板的每一排各为6块。

11.进一步地,加强筋板为厚度6-12mm,例如8mm的直角三角形状(直角边长度12-25mm),两条直角边分别与内筒体内壁和长左螺旋抄板的侧面焊接固定,使得长边与内筒体内壁为 45

±5°

角,例如约45

°

角。

12.进一步地,加强筋板在长左螺旋抄板的两侧分别设置两个,两个之间间隔一定距离。

13.进一步地,长左螺旋抄板最前端伸出筒体300-400mm,优选320-380mm,例如350mm。长左螺旋抄板的长度可以为2000-2500mm,进一步2100-2400mm,例如2280mm。左螺旋抄板和右螺旋抄板的尺寸和设置方式可以保持与现有技术中一样。

14.进一步地,所述支撑板为槽钢,长度为450mm-800mm,优选长度为700mm,槽口向下焊接于炉头内筒体,伸出筒体。

15.进一步地,在作为支撑板的槽钢槽口处设置一块梯形加强筋板。

16.进一步地,在六块长左螺旋抄板之间的间隙中布置从内筒体前端伸出的一个或多个三角槽钢刮刀,优选在六块长左螺旋抄板之间的间隙中均匀布置三个三角槽钢刮刀。作为优选,三角槽钢刮刀为一根500-700mm,优选约600mm长度的槽钢,槽口向下焊接于炉头内筒体,伸出筒体300-400mm,优选320-380mm,例如350mm,另一根500-700mm,优选约600mm 长度的槽钢,槽口向下一端以锐角夹角与前一槽钢头部焊接,另一端焊接于炉头内筒体。

17.本实用新型的有益效果:

18.1.与现有预混段内筒体相比,本实用新型的内筒体取消长左螺旋抄板与圈板的焊接固定,可以有效防止因圈板变形、脱落导致长左螺旋抄板伸出部位变形、脱落。

19.2.与现有预混段内筒体相比,本实用新型的内筒体在长左螺旋抄板前端增加槽钢支撑,使长左螺旋抄板前端伸出筒体悬空部位更加稳定、牢固。

20.3.与现有预混段内筒体相比,本实用新型的内筒体在长左螺旋抄板前端增加槽钢支撑,使每块长左螺旋抄板形成一个单独的个体,避免了现有方法长左螺旋抄板与圈板连接时各长左螺旋抄板之间的互相影响,避免了一块长左螺旋抄板变形时对其他长左螺旋抄板的影响。

21.4.与现有预混段内筒体相比,本实用新型的内筒体长左螺旋抄板与内筒体垂直截面夹角由15

°

改为20-45

°

,夹角调大,而前端伸出长度未变,就使得长左螺旋抄板与炉头筒体的焊接面增加,更加牢固。

22.5.与现有预混段内筒体相比,本实用新型的内筒体将加强筋板由1块增加至两侧

各2块,使得长左螺旋抄板与炉头筒体连接更加牢固。

23.6.与现有预混段内筒体相比,本实用新型的内筒体将加强筋板与内筒体内壁夹角由90

°

改为45

°

,同样的高度,可使加强筋板更大,使得加固效果更好。

24.7.与现有预混段内筒体相比,本实用新型的内筒体将加强筋板与内筒体内壁夹角由90

°

改为45

°

,可避免对物料的阻挡。

25.8.与现有预混段内筒体相比,本实用新型的内筒体增加了三个三角槽钢刮刀,在重灰蒸汽煅烧炉运行过程中,刮刀可以将炉头碱疤刮除,减少长左螺旋抄板及其支撑受力,延长长左螺旋抄板的使用时间。

附图说明

26.以下结合附图对本实用新型做进一步详细描述。

27.图1是自返碱重灰蒸汽煅烧炉主体炉示意图。

28.图2是本实用新型的自返碱重灰蒸汽煅烧炉炉头预混段内筒体纵切后展开图。

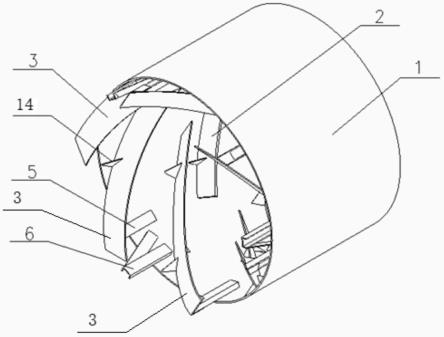

29.图3是本实用新型的自返碱重灰蒸汽煅烧炉炉头预混段内筒体立体图。

30.图4是本实用新型的自返碱重灰蒸汽煅烧炉炉头预混段内筒体侧视图。

31.图5是本实用新型的自返碱重灰蒸汽煅烧炉炉头预混段内筒体纵切图。

32.附图标记说明:

33.1-重灰蒸汽煅烧炉炉头内筒;2-左螺旋抄板;3-长左螺旋抄板;4右螺旋抄板;5支撑板槽钢支撑;6-三角槽钢刮刀;7-重灰蒸汽煅烧炉进料装置;8-重灰蒸汽煅烧炉炉头预混段;9

‑ꢀ

重灰蒸汽煅烧炉前托轮;10-重灰蒸汽煅烧炉加热段;11-重灰蒸汽煅烧炉动力装置;12-重灰蒸汽煅烧炉后托轮;13-重灰蒸汽煅烧炉进汽装置;14-加强筋板。

具体实施方式

34.下面结合附图进一步说明本实用新型,应该理解的是,以下的说明为示例性的,不构成对本实用新型的任何限制。

35.如图1所示,本实用新型的自返碱重灰蒸汽煅烧炉主体炉包括重灰蒸汽煅烧炉进料装置 7、重灰蒸汽煅烧炉炉头预混段8、重灰蒸汽煅烧炉前托轮9、重灰蒸汽煅烧炉加热段10、重灰蒸汽煅烧炉动力装置11、重灰蒸汽煅烧炉后托轮12和重灰蒸汽煅烧炉进汽装置13。

36.如图2和图3所示,本实用新型的自返碱重灰蒸汽煅烧炉炉头预混段内筒体设置在重灰蒸汽煅烧炉炉头预混段8内,所述内筒体包括内筒体内侧由前至后分布有一排长左螺旋抄板 3,两排左螺旋抄板2、一排右螺旋抄板4,每排六块,其中,最前端为一排长左螺旋抄板3,向后依次为两排左螺旋抄板2、一排右螺旋抄板4,长左螺旋抄板设置成与筒体垂直横截面的夹角α为20

°‑

50

°

,优选40-45

°

,例如45

°

,长左螺旋抄板最前端伸出筒体,每一长左螺旋抄板的一侧设有加强筋板14,用于将长左螺旋抄板固定于内筒体上,长左螺旋抄板伸出筒体的最前端通过支撑板5固定于内筒体内壁上(即支撑板的一端固定于长左螺旋抄板伸出筒体的最前端,另一端固定于内筒体内壁上)。

37.左右螺旋抄板均是均匀分布于内筒体内侧,沿圆周均匀分布六块,之所以称为左螺旋抄板和右螺旋抄板是因为它们与物料的夹角方向分别符合左手螺旋定则、右手螺旋定则。右螺旋抄板是分布在最后一排左螺旋抄板的后面。

38.在一个实施方案中,加强筋板14为厚度6-12mm,例如8mm的直角三角形状(直角边长度12-25mm),两条直角边分别与内筒体内壁和长左螺旋抄板的侧面焊接固定,使得长边与内筒体内壁为45

±5°

角,例如约45

°

角。

39.在另一实施方案中,加强筋板14在长左螺旋抄板的两侧分别设置两个,两个之间间隔一定距离。

40.在进一步的实施方案中,长左螺旋抄板3最前端伸出筒体300-400mm,优选320-380mm,例如350mm。长左螺旋抄板的长度可以为2000-2500mm,进一步可为2100-2400mm,例如为 2280mm。

41.在一个实施方案中,所述支撑板5为槽钢,长度为450mm-800mm,优选长度为700mm,槽口向下焊接于炉头内筒体,伸出筒体。

42.在一个实施方案中,在作为支撑板的槽钢槽口处设置一块梯形加强筋板,优选斜边为45

°

角。

43.在一个优选实施方案中,在六块长左螺旋抄板之间的间隙中布置从内筒体前端伸出的一个或多个三角槽钢刮刀,优选在六块长左螺旋抄板之间的间隙中均匀布置三个三角槽钢刮刀。作为优选,三角槽钢刮刀为一根500-700mm,优选约600mm长度的槽钢,槽口向下焊接于炉头内筒体,伸出筒体300-400mm,优选320-380mm,例如350mm,另一根500-700mm,优选约600mm长度的槽钢,槽口向下一端以锐角夹角与前一槽钢头部焊接,另一端焊接于炉头内筒体。

44.在一个实施方案中,重灰蒸汽煅烧炉炉头预混段内筒1为长度2527mm的φ2532mmδ 16mm圆形筒体。

45.实施例1

46.本实用新型的实施结构如图2、图3所示,重灰蒸汽煅烧炉炉头预混段内筒1为长度 2527mm的φ2532mmδ16mm圆形筒体,筒体内侧由前至后分布有一排长左螺旋抄板3、两排左螺旋抄板2、一排右螺旋抄板14,每排六块,具有物料推送与混合作用。

47.实施时需要6块长度为2280mm的φ2500/φ2000(圆形环板尺寸,φ分别为内外圆的直径) δ8mm的长左螺旋抄板3,6根由12号槽钢按700mm长度,一端为45

°

切角的槽钢支撑5,6 块δ8mm的斜边为45

°

角的直角梯形加强筋板高125mm上底长60mm下底长185mm,30块 15mm边长δ8mm的等腰直角加强筋板4,3组由12号槽钢按600mm长度30

°

夹角组成的三角槽钢刮刀6。

48.实施时,将长左螺旋抄板3按照与筒体垂直截面45

°

夹角、抄板最前端伸出筒体350mm 布置,采用co2保焊的方式焊接,接缝焊接完后在长左螺旋抄板3左右两侧分别布置两处加强筋板4,加强筋板一边与筒体内壁夹角为45

°

,一边与长左螺旋抄板3垂直,采用co2保焊的方式焊接,槽钢支撑5槽口向下,槽腿边缘与筒体焊接,45

°

斜角头部与长左螺旋抄板3焊接,用梯形加强筋板封槽口,用加强筋板连接长左螺旋抄板3与槽钢支撑5补强。在6块长左螺旋抄板3与内筒体1形成的6个间隔内,每隔一个间隔,布设一个三角槽钢刮刀6,槽口向下槽腿边缘与内筒体1焊接。

49.本实用新型的内筒体在长左螺旋抄板前端增加槽钢支撑,使长左螺旋抄板前端伸出筒体悬空部位更加稳定、牢固。使用本实用新型预混段内筒体后,明显延长了长左螺旋抄板的使用时间,可以使用12个月以上。

50.以上描述了本实用新型的优选实施方案,但应该理解的是,以上的描述仅用于例示的目的,不构成对本实用新型的任何限制。在不偏离本实用新型主旨和范围的情况下,可以对本实用新型做出许多修改或等效替换,这些修改和等效替换均应被纳入本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1