一种分体小型碳炉的制作方法

1.本实用新型涉及炭炉技术领域,具体涉及一种分体小型碳炉。

背景技术:

2.传统常见的炉子有炉架,但其反复加热后容易形变不平这样把锅具放上去就不稳固,左右晃,甚至在水开时产生的振动会让锅具滑移,有一定不安全性。传统非金属炉架实用中燃烧,温差,人为等因素容易造成断裂,且可能会丢失,有鉴于此我们提出一种分体小型碳炉来解决上述问题。

技术实现要素:

3.有鉴于此,本实用新型提供一种分体小型碳炉,通过分体设计,便于携带搬运,清理清洗及收纳,选用石材、耐火砖等为原材料加工制成,使用中不会因为温度高时猛然遇冷气或冷水造成崩裂变形,影响正常使用,同时结构简单紧凑,外形稳固。储热好,热效率高。

4.为解决上述技术问题,本实用新型提供一种分体小型碳炉,包括炭炉的主体,所述主体由上炉体、中部炉体以及下炉体组成,所述上炉体、中部炉体以及下炉体依次连接,所述上炉体的上部基面上均匀且周向的开设有多个导焰槽,所述中部炉体的炉膛下部设置有周向的挡板,所述挡板上架设有炉盘条,所述下炉体的一侧设置有风口,对应所述风口设置有与之相适应的风堵以及与下炉体内炉膛相适应的灰刮。

5.进一步的,所述上炉体、中部炉体以及下炉体上皆设置有炉膛,其中上炉体以及中部炉体内的炉膛为贯穿腔,下炉体内所设炉膛为盲槽状。

6.进一步的,所述导焰槽为上炉体基面开设的凹槽,所述上炉体的下部设置有嵌套筒,所述嵌套筒与中部炉体的炉膛相适应。

7.进一步的,所述中部炉体内设置的挡板与炉盘条相适应,所述炉盘条上设置有网状的辐条。

8.进一步的,所述下炉体的炉膛为设置在下炉体上的凹槽,所述风口设置在凹槽的一侧且穿过下炉体的侧壁,所述风口的底部与凹槽的底部齐平,所述风堵的下部设置有延伸板,所述延伸板与风口相适应。

9.进一步的,所述风堵的一侧且于延伸板的一端设置有密封板,对应所述密封板于下炉体的侧壁上设置有密封槽,所述密封板与密封槽相契合,所述密封板的外侧壁上设置有拉环,所述拉环通过连接块固定在密封板上。

10.进一步的,所述灰刮的端部为弧状刮板,所述刮板与炉膛相适应,所述刮板的一侧连接有手柄,所述手柄为曲杆状。

11.本实用新型的上述技术方案的有益效果如下:

12.1、上炉体省去炉架直接在顶面开导焰槽方便火焰和热空气流通直接把热量传递给锅具。

13.2、中部炉体内设置的挡板与炉盘条相适应,把炉条盘嵌入其中。

14.3、炉条盘用网状设计,把辐条做细网格做密,可以提升空气流量,让燃料燃烧更充分,提高热效率同时还能减少一氧化碳有害气体的产生。

15.4、下部炉体,重量与其他部分相比是最重的,稳固的基底让整体重量科学协调更稳定。炉腔底面和进风口同平面,这样设计相比传统炭炉更能简单方便的清理炉灰。

16.5、风堵也是灰盒,制作时按照风口尺寸制作,闭合时尽可能与风口保持严丝合缝。通过推拉开合调整进气量,从而控制火力。传统炭炉要不没有设计风堵,要不就是单一的堵住打开,没有控火的功能。

17.6、灰刮形状与下炉体的炉膛相适应,刮板采用弧形设计,简单一次刮灰就能把炉灰清理彻底。相较传统炭炉大部分没有此设计,少部分有的也因为确少考虑须要有来回多次重复清理动作也无法把炉灰清理彻底。

附图说明

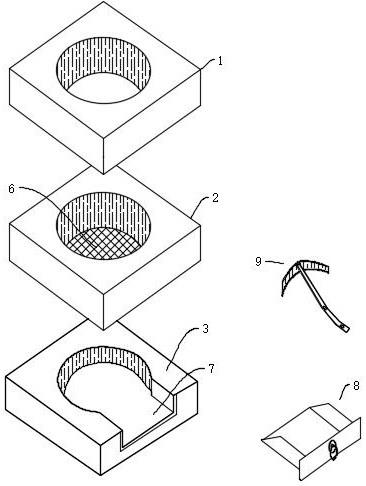

18.图1为本实用新型的组合结构示意图;

19.图2为本实用新型的上炉体结构示意图;

20.图3为本实用新型的中部炉体结构示意图;

21.图4为本实用新型的下炉体结构示意图;

22.图5为本实用新型的炉盘条结构示意图;

23.图6为本实用新型的风堵以及灰刮的结构示意图。

24.图中:1、上炉体;2、中部炉体;3、下炉体;4、导焰槽;5、挡板;6、炉盘条;7、风口;8、风堵;9、灰刮;10、延伸板;11、密封板;12、拉环;13、刮板;14、手柄。

具体实施方式

25.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例的附图1-6,对本实用新型实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于所描述的本实用新型的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

26.如图1-6所示:一种分体小型碳炉,包括炭炉的主体,所述主体由上炉体1、中部炉体2以及下炉体3组成,所述上炉体1、中部炉体2以及下炉体3依次连接,所述上炉体1的上部基面上均匀且周向的开设有多个导焰槽4,所述中部炉体2的炉膛下部设置有周向的挡板5,所述挡板5上架设有炉盘条6,所述下炉体3的一侧设置有风口7,对应所述风口7设置有与之相适应的风堵8以及与下炉体3内炉膛相适应的灰刮9,具体而言上炉体、中部炉体以及下炉体相适应,且能相互嵌套有效保证了炉体的结构稳定性,上炉体上周向设置的导焰槽有助于火焰与热空气的流通便于向锅炉导热,中部炉体内设置的挡板可将炉盘条进行固定,使得炉炭于炉盘条上充分燃烧有助于节约资源且充分燃烧减少一氧化碳等有害气体的产生避对人体造成危害,下炉体的侧壁上设置有开槽,通过开槽形成风口有助于空气进入加速燃烧,必要时可通过风堵对风口形成闭合,有效调节燃烧速度。

27.根据本实用新型的一个实施例,如图1、2、3、4所示,所述上炉体1、中部炉体2以及下炉体3上皆设置有炉膛,其中上炉体1以及中部炉体2内的炉膛为贯穿腔,下炉体3内所设炉膛为盲槽状,炉膛相互配合使得上炉体、中部炉体以及下炉体连接时其炉膛相互配合;

28.所述导焰槽4为上炉体1基面开设的凹槽,所述上炉体1的下部设置有嵌套筒,所述嵌套筒与中部炉体2的炉膛相适应,中部炉体的下端同样设置嵌套筒,以此保证炉体连接时的结构稳定性;

29.所述中部炉体2内设置的挡板5与炉盘条6相适应,所述炉盘条6上设置有网状的辐条,辐条于炉盘条上均匀设置既能保证炉炭的燃烧又能避免未燃烧的炉炭掉落造成损失;

30.根据本实用新型的一个实施例,如图1、4、5、6所示,所述下炉体3的炉膛为设置在下炉体3上的凹槽,所述风口7设置在凹槽的一侧且穿过下炉体3的侧壁,所述风口的底部与凹槽的底部齐平,所述风堵8的下部设置有延伸板10,所述延伸板10与风口7相适应,风口与下炉体的炉腔平齐,既有助于封堵对炉腔进行密闭,又使得炉腔内的积灰易于清除;

31.所述风堵8的一侧且于延伸板10的一端设置有密封板11,对应所述密封板11于下炉体3的侧壁上设置有密封槽,所述密封板11与密封槽相契合,所述密封板11的外侧壁上设置有拉环12,所述拉环12通过连接块固定在密封板11上,风堵一侧的密封板上设置拉环,有助于风堵的拆卸避免风堵过热造成烫伤;

32.所述灰刮9的端部为弧状刮板13,所述刮板13与炉膛相适应,所述刮板13的一侧连接有手柄14,所述手柄14为曲杆状,刮板的一侧连接曲杆手柄,有助于灰刮的使用,便于通过灰刮将炉膛内的积灰刮出。

33.本实用新型的使用方法:

34.在使用时将上炉体、中部炉体以及下炉体依次对接,对接完成后将炉盘条嵌合在中部炉体的挡板上,随后于炉盘条上放置木炭进行燃烧,在燃烧时可通过控制封堵达到调控火力的目的。

35.在本实用新型中,除非另有明确的规定和限定,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

36.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1