一种热水锅炉能耗调节系统的制作方法

1.本实用新型涉及锅炉技术领域,具体为一种热水锅炉能耗调节系统。

背景技术:

2.一般工厂车间由于面积比较大,中央空调系统实现制热功能主要依靠热水锅炉提供热源,热水锅炉将加热的热水输送至中央空调的换热器换热后再循环到热水锅炉内,其中以天然气为原料的热水锅炉最为常见。现有技术中,热水锅炉常存在天然气燃烧不充分、能量损耗大、尾气氮氧化物含量偏高的缺陷,并不利于节能减排以及降低企业生产成本。

技术实现要素:

3.本实用新型的目的是提供一种热水锅炉能耗调节系统,它有利于提高天然气燃烧率、节约能源、降低污染气体排放量。

4.为实现上述目的,提出以下技术方案:

5.一种热水锅炉能耗调节系统,包括热水锅炉以及连通热水锅炉燃烧室的燃气进气管、空气进气管和尾气管;热水锅炉内的换热器通过热水管与空调换热设备连接,热水管上设有循环水泵;燃气进气管上设有第一阀体和燃气流量计,空气进气管上设有第二阀体、引风机和空气流量计,尾气管上设有气体检测器,还包括均与燃气流量计、空气流量计、体检测器电连接的显示装置。

6.较优的,还包括有中央控制器,第一阀体为第一电磁阀,第二阀体为第二电动阀,中央控制器与第一电动阀、燃气流量计、第二电动阀、引风机、空气流量计、气体检测器均电连接。

7.较优的,尾气管的末端连接有烟气处理装置。

8.较优的,尾气管连接有余热换热器,余热换热器的出水管连接热水锅炉的进水管。

9.较优的,尾气管处安装有报警器,报警器与中央控制器连通。

10.较优的,中央控制器通过通讯模块与终端设备通讯连接。

11.较优的,热水管上还设有均与中央控制器电连接的第三电磁阀、温度传感器和热水流量计。

12.本实用新型工作原理和使用原理为:

13.空气通过空气进气管进入燃烧室为燃气提供氧气助燃,热水锅炉的燃烧器点燃燃烧室内的燃气加热换热器内的流动水,加热后的热水通过循环水泵和热水管输送至中央空调系统的换热器,以实现持续对厂房车间供热。在此过程中,由于燃烧室内的燃气燃烧不充分时,尾气常常伴有黑烟,一氧化碳、氮氧化物含量高;通过尾气管上的气体检测器检测尾气中的一氧化碳、氮氧化物含量,尾气成分信息显示在显示装置上,由人工通过第一阀体和第二阀体调节燃气进气量和空气进气量。或者由中央控制器控制燃气进气管上的第一电磁阀调节燃气进气量或者控制空气进气管上引风机启动,向燃烧腔内鼓入空气,提高氧气量。中央控制器通过气体检测器实时获取尾气成份含量,控制燃气进气管上的第一电磁阀和空

气进气管上的第二电磁阀、引风机启动,同时利用燃气流量计和空气流量计分别检测燃气进气量和鼓入空气量,使燃烧室内的氧气和燃气含量维持在较佳的比例,维持高燃烧率。

14.本实用新型的有益技术效果是:1、通过实时检测尾气含量成份,由人工或者自动调节燃气进气量与空气的进气量,从而提高燃气燃烧利用率,节约能耗,降低了生产成本;2、减少尾气污染物,有助于环保。

附图说明

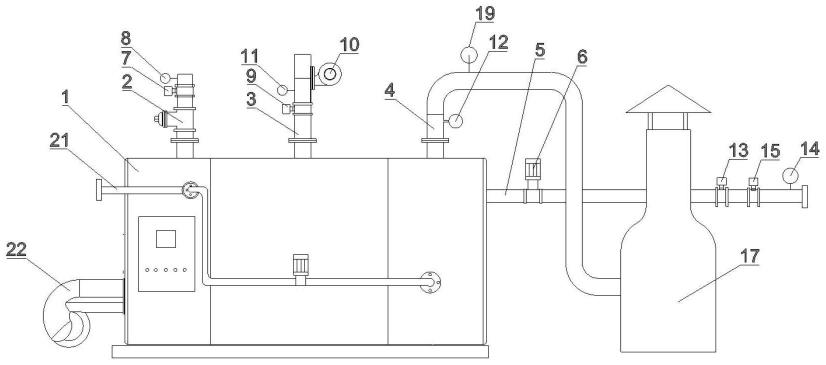

15.附图1 为本实用新型热水锅炉能耗调节系统的结构示意图。

16.附图2 为本实用新型热水锅炉能耗调节系统的内部连接结构示意图。

17.附图3为本实用新型中中央控制器与各电气元件之间的连接示意图。

18.附图4为本实用新型中显示装置与各传感器之间的连接示意图。

19.图中:1、热水锅炉;2、燃气进气管;3、空气进气管;4、尾气管;5、热水管;6、循环水泵;7、第一电磁阀;8、燃气流量计;9、第二电磁阀;10、引风机;11、空气流量计;12、气体检测器;13、第三电磁阀;14、温度传感器;15、热水流量计;16、中央控制器;17、烟气处理装置;18、余热换热器;19、报警器;20、通讯模块;21、进水管;22、燃烧器;23、烟道;24、换热器;25、燃烧室。

具体实施方式

20.下面结合附图和具体实施例对本实用新型热水锅炉能耗调节系统进一步说明。

21.如图1、图2、图4所示,一种热水锅炉能耗调节系统,包括热水锅炉1以及连通热水锅炉1内部燃烧室25的燃气进气管2、空气进气管3和尾气管4;热水锅炉1内的换热器24通过热水管5与空调换热设备连接,热水管5上设有循环水泵6;燃气进气管2上设有第一阀体和燃气流量计8,空气进气管3上设有第二阀体、引风机10和空气流量计11,尾气管4上设有气体检测器12,还包括均与燃气流量计8、空气流量计11、体检测器12电连接的显示装置。

22.在此过程中,由于燃烧室内的燃气燃烧不充分时,尾气常常伴有黑烟,一氧化碳、氮氧化物含量高;通过尾气管上的气体检测器检测尾气中的一氧化碳、氮氧化物含量,尾气成分信息显示在显示装置上,由人工通过第一阀体和第二阀体调节燃气进气量和空气进气量。在本具体实施例中,人工调节的周期可以设定为3个月,显示装置的型号为但不限于sunpnled定制版显示流量、成分的led显示屏,其中电路连接方式为本领域技术人员所熟知的,在此不再详述。

23.较优的,如图1、图2、图3所示,还包括有中央控制器16,第一阀体为第一电磁阀7,第二阀体为第二电动阀9,中央控制器16与第一电动阀、燃气流量计8、第二电动阀、引风机10、空气流量计11、气体检测器12均电连接。

24.空气通过空气进气管3进入燃烧室25为燃气提供氧气助燃,热水锅炉1的燃烧器22点燃燃烧室25内的燃气加热换热器24内的流动水,加热后的热水通过循环水泵6和热水管5输送至中央空调系统的换热器,以实现持续对厂房车间供热。

25.燃气燃烧后从尾气管4排出的尾气中co含量是由于天然气不完全燃烧产生的,天然气不完全燃烧容易产生炭黑,长期积累会影响锅炉的热传递,降低锅炉的热效率,对锅炉本身造成损坏。co含量越高,则表明天然气燃烧效率越低,过量空气量越少,锅炉热效率越

低。

26.气体检测器12用于监测排烟处的气体成分,通过测量并控制烟道23气体中co、o2、no、co2等气体的含量来调节空气系数,达到天然气燃烧效率最大化的目的。

27.通过气体检测器12检测锅炉尾气的成分,例如co、o2、no、co2含量,将检测信号反馈到中央处理器,判断天然气的燃烧率,然后调节燃气进气量和空气进气量,从而使燃气最大化使用。其中尾气中含量介于以下范围最佳:o2含量在3.5%-5%之间;co含量小于100mg/m3;氮氧化物小于130 mg/m3。

28.引风机10将大量空气输入燃烧室25,中央控制器16根据锅炉尾气成份含量,控制鼓入空气的量,并由空气流量计11将信息反馈到中央控制器16;第二电磁阀9用于开启和关闭空气进气管3,也可以通过控制第二电磁阀9的开闭程度或者配合引风机10调节空气输入量,同时中央控制器16控制第一电磁阀7的开闭程度调节输入燃气进气管2中的燃气流量;并通过燃气流量计8将流量信息反馈到中央控制器16,从而使燃烧室25内的氧气和燃气含量维持在较佳的比例,维持高燃烧率。

29.在本具体实施例中,中央控制器16可采用但不限于欧姆龙plc控制器,气体检测器12可采用但不限于dqj-50多种气体检测器;第一电磁阀7可采用但不限于金钢牌dn200mm煤气电磁阀;燃气流量计8可采用但不限于北仑明润dn200mm天然气流量计;空气流量计11可采用但不限于奥科dn200mm涡街流量计;第一电磁阀7可采用但不限于miller柱塞式空气电磁阀,其中电路连接方式为本领域技术人员所熟知的,在此不再详述。

30.较优的,如图1、图2所示,尾气管4的末端连接有烟气处理装置17,用于净化从热水锅炉1排出的有污染的烟尘和气体,使尾气排放达到环保要求。在本具体实施例中,烟气处理装置17为fn-gy-5000废气净化器。

31.较优的,如图2所示尾气管4连接有余热换热器18,余热换热器18的出水管连接热水锅炉1的进水管21。由于从燃烧室25排出的尾气仍含有大量余热,通过余热换热器18,将进入余热换热器18的水加热后再输送到热水锅炉1中,进一步节约了能耗。在本具体实施例中,余热换热器18的型号可以为但不限于宽信牌翅片换热器。

32.较优的,尾气管4处安装有报警器19,报警器19与中央控制器16连通。当尾气中co、no、co2等污染物气体含量超过预设的阈值时,说明燃烧室25内燃气发生未充分燃烧,报警器19发出蜂鸣,并将信号反馈到中央控制器16,中央控制器16再做出相应的控制动作,对燃气进气量和空气进气量的比例进行调整。

33.较优的,中央控制器16通过通讯模块20与终端设备通讯连接。中央控制器16将从气体检测器12接受到的气体成份含量数据以及报警器19信息通过通讯模块20发送至终端设备,提醒工作人员前来检修或者人工调整燃气进气量或空气进气量。在本具体实施例中,终端设备为电脑或者手机端;通讯模块20为达泰dtd434m型plc专用无线通讯终端。

34.较优的,热水管5上设有第三电磁阀13、温度传感器14和热水流量计15,第三电磁阀13、温度传感器14和热水流量计15均与中央处理器电连接。通过温度传感器14能够获知热水锅炉1出水端的实时温度以及热水流量,方便实时监测,从而让中央控制器16根据厂房内的温度调节热水的进水量,进一步降低能耗损失。在本具体实施例中,第三电磁阀13的型号为但不限于大才dn200mm型;温度传感器14型号为但不限于星纵em500-pt100型,热水流量计15的型号为但不限于丰辉dn200mm型耐高温电磁流量计。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1