一种带防护的清堵气缸的制作方法

1.本实用新型涉及窑炉附属部件技术领域,具体是一种带防护的清堵气缸。

背景技术:

2.窑炉作为工业生产加工领域用于煅烧物料的常见设备,通常采用煤作为燃料。窑炉在进行煅烧作业时,需要向炉内喷煤和喷空气(o2),由于炉内为高温(900℃-1600℃)、高粉尘环境,所以通常只能透过窑炉壁上的观察窗口从外部来肉眼观察窑炉内部的“火候”,从而来判断窑炉内部的燃烧状态,很显然这种仅凭肉眼去判断窑炉内部燃烧状态的措施,其准确性非常低,而且需要依赖大量经验的积累,这就需要通过采集窑炉内部的气体来分析气体成分(o2、co、so2、nox等),才能科学、有效、准确的分析窑炉内部燃烧状态,进而来控制喷煤量和喷空气(o2)量,使二者的比例关系(“风煤比”)维持在合理的区间范围内,从而使窑炉达到较为理想的燃烧状态,这样既能保证窑炉的煅烧效率,又能保证窑炉节能减排的效果。

3.为此,通常需要在窑炉的炉壁上设置取气口,并在取气口中安装一根预埋管,在预埋管露出端连接清堵气缸,并在预埋管的一侧连接取气管道,窑炉内的高温气体依次经预埋管和取气管道,最终输送至气体分析仪,由气体分析仪通过相应的技术手段来分析气体的成分。

4.随着使用时间的推移,炉膛内粉尘会堵塞预埋管,需要定期进行清除,否则会造成预埋管发生堵塞,从而影响正常的取气作业。为此,清堵气缸的活塞杆定期伸入预埋管中,将预埋管中的粉尘推回至窑炉内,防止粉尘堵塞预埋管。

5.在实际使用过程中,由于清堵气缸的活塞杆需要伸入预埋管中,活塞杆上会附着粉尘,在退回缸体中时,粉尘(颗粒物)会与缸体的前侧端盖上的密封圈发生摩擦,会造成密封圈受损;此外,窑炉内的高温气体往往具有很大的腐蚀性,也会造成密封圈受损,从而使得缸体的前侧端盖处发生漏气现象,影响清堵气缸的正常工作,需要对密封圈进行定期更换,操作十分麻烦。

技术实现要素:

6.本实用新型的目的是为了克服现有技术存在的缺陷和不足,提供一种带防护的清堵气缸,通过在缸体的前端固定连接保护管,使得退回至缸体中的活塞杆的后段始终不与粉尘和腐蚀性气体接触,以避免缸体的前侧端盖上的密封圈受损,避免漏气现象,来延长清堵气缸的使用寿命,保证清堵气缸的正常工作。

7.为实现上述目的,本实用新型提供如下技术方案:

8.一种带防护的清堵气缸,包括有缸体、活塞和从所述缸体的前侧端盖伸出的活塞杆,其特征在于:所述缸体的前侧固定连接有保护管,所述保护管的前端固定连接有封盖,所述的封盖上设有供所述活塞杆穿过的通孔,所述活塞杆的前端依次穿过所述的保护管和封盖并延伸出。

9.进一步的,所述的活塞杆为空心杆,所述空心杆的前端固定连接有清堵头。

10.进一步的,所述缸体和保护管的总长度小于所述活塞杆的长度。

11.进一步的,围绕所述保护管的前、后端的四周均固定连接有若干个连接耳,每个连接耳上均设有安装孔,有螺栓穿过所述的安装孔并对应螺入所述缸体的前侧端盖上的螺孔和所述封盖上的螺孔中。

12.进一步的,所述的活塞杆与所述保护管和封盖同轴设置。

13.进一步的,所述的通孔中设有密封圈。

14.与现有技术相比,本实用新型的有益效果是:

15.本实用新型结构简单,在现有清堵气缸的前端连接保护管,使得活塞杆的后段位于缸体中,活塞杆的前段位于保护管中,在进行清堵作业的过程中,活塞杆的前段伸出保护管进入预埋管中,活塞杆的后段则进入保护管中,不会与粉尘和腐蚀性气体接触;在清堵作业结束后,活塞杆的后段退回至缸体中,活塞杆的前段退回至保护管中,由于退回至缸体中的活塞杆的后段始终不与粉尘和腐蚀性气体接触,因此不会造成缸体的前侧端盖上的密封圈受损,也就不会造成漏气现象,从而延长了清堵气缸的使用寿命,保证了清堵气缸的正常工作。

附图说明

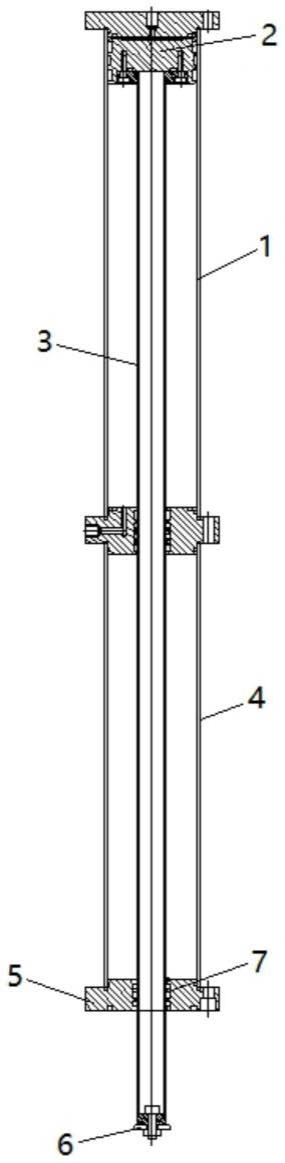

16.图1为本实用新型结构示意图。

17.图2为本实用新型的安装结构示意图。

18.图3为本实用新型中保护管的结构示意图。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.参见图1-3,一种带防护的清堵气缸,包括有缸体1、活塞2和从缸体1的前侧端盖伸出的活塞杆3,缸体1的前侧固定连接有保护管4,保护管4的前端固定连接有封盖5,封盖5上设有供活塞杆3穿过的通孔,活塞杆3的前端依次穿过保护管4和封盖5并延伸出。

21.本实用新型中,活塞杆3为空心杆,空心杆的前端固定连接有清堵头6。由此,在保证活塞杆3具有较长的长度的基础上,能够有效减少活塞杆3的自重,从而能够减少压缩空气的用量,以节约成本,降低较大的气压对于管路等相应配件所造成的危险系数;此外,通过设置清堵头6,既能够起到封闭活塞杆3前端的作用,又能够提高清堵效果。

22.本实用新型中,缸体1和保护管4的总长度小于活塞杆3的长度。由此,在保证活塞杆3具有较长伸出长度以具有较好清堵效果的基础上,使得活塞杆3的前段不会完全退回至保护管4中,进而配合封盖5来保证保护管4具有较好的密封性,从而来保护活塞杆3的后段。

23.本实用新型中,围绕保护管4的前、后端的四周均固定连接有四个连接耳11,每个连接耳上均设有安装孔12,有螺栓(图中未示出)穿过安装孔12并对应螺入缸体1的前侧端盖上的螺孔(图中未示出)和封盖5上的螺孔(图中未示出)中。由此,实现保护管4与缸体1的

前侧端盖和封盖5的相固定连接。

24.本实用新型中,活塞杆3与保护管4和封盖5同轴设置,使得清堵气缸运行更加稳定、可靠。

25.本实用新型中,通孔中设有密封圈7。由此,通过设置密封圈7,配合活塞杆3和封盖5来保证保护管4具有较好的密封性,从而来保护活塞杆3的后段。

26.以下结合附图对本实用新型作进一步的说明:

27.安装时,先将缸体1与保护管4相固定连接,再将保护管4通过连接管9与预埋管10的外露端相固定连接,连接管9的一侧旁通有取气管8。

28.初始状态下,活塞2位于缸体1的后端,活塞杆3的后段位于至缸体1中,活塞杆3的前段位于保护管4中,活塞杆3的前端伸出保护管4并伸入到连接管9中。

29.在取气时,在气泵的抽取作用下,炉膛中的高温气体依次经预埋管10、连接管9和取气管8,最终进入气体分析仪内,由气体分析仪分析气体成分。

30.在进行清堵时,活塞杆3的前段伸出保护管4进入预埋管10中,配合清堵头6将预埋管10中聚集成块或成团的粉尘推回至窑炉内,防止粉尘堵塞预埋管10;活塞杆3的后段则进入保护管4中,不会与粉尘和腐蚀性气体接触。

31.清堵作业结束后,活塞杆3的后段退回至缸体1中,活塞杆3的前段退回至保护管4中,由于退回至缸体1中的活塞杆3的后段始终不与粉尘和腐蚀性气体接触,因此不会造成缸体1的前侧端盖上的密封圈受损,也就不会造成漏气现象,从而延长了清堵气缸的使用寿命,保证了清堵气缸的正常工作。

32.需要说明的是,在长时间的使用过程中,活塞杆3的前段会接触到粉尘而摩擦密封圈7,腐蚀性气体也会腐蚀密封圈7,从而造成密封圈7受损,只需定期更换密封圈7即可。

33.虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

34.故以上所述仅为本技术的较佳实施例,并非用来限定本技术的实施范围;即凡依本技术的权利要求范围所做的各种等同变换,均为本技术权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1