煅烧型精炼渣回转窑的制作方法

1.本技术涉及铝灰铝渣回收利用技术领域,具体公开了煅烧型精炼渣回转窑。

背景技术:

2.回转窑内物料煅烧由于物料自身的粘合性会与表面热熔的耐火砖相结合在一起形成窑皮;物料进入烧成带后出现液相,并随温度升高而增加;当耐火砖表面微发熔融时,随着窑筒体的旋转,具有一定的粘连性熟料会覆盖在耐火砖衬上,并从耐火砖中吸收一定的热量,发生化学反应,随着窑温的下降而形成第一层窑皮,随着回转窑的运转时间窑皮会越来越厚,窑皮表面温度越来越高,经煅烧后窑皮变得坚固致密;在回转窑内挂窑皮可延长耐火砖的使用寿命,保护回转窑的筒体免受损坏,减少向外热量损失,提高热效率;但是在回转窑过渡带,即回转窑放热反应带,温度变化频繁,筒体温度较高,化学侵蚀较严重,该处的窑皮会时挂时脱;工作人员重新挂回转窑窑皮时,需要用辅助传动系统电机转动回转窑;辅助电机动力较小,在驱动回转窑转动时,回转窑可能发生倒转,不能在回转窑内形成窑皮或引发安全事故。

3.发明人有鉴于此,提供了煅烧型精炼渣回转窑,以便解决上述问题。

技术实现要素:

4.本实用新型的目的在于提供煅烧型精炼渣回转窑,以解决辅助电机驱动回转窑时,回转窑可能发生倒转,不能回转窑内形成窑皮的问题。

5.为了达到上述目的,本实用新型的基础方案提供煅烧型精炼渣回转窑,包括机架、筒体、轮带、托轮、驱动机构以及抱闸机构;拖轮均匀设置在机架上,轮带固定连接在筒体外侧,轮带之间在筒体轴向间隔布置;机架两端分别设置有窑尾烟室以及窑头罩,窑尾烟室高于窑头罩,筒体两端与窑尾烟室、窑头罩转动连接;轮带设置在拖轮上,轮带与拖轮滚动连接;驱动机构包括外齿圈,外齿圈固定连接在筒体前侧,外齿圈设置在筒体后侧轮带之间;抱闸机构包括圈垫,圈垫固定连接在筒体上,圈垫设置在筒体前侧轮带之间。

6.采用以上技术方案,其优点在于:在回转窑内挂窑皮时,驱动机构驱动筒体转动,轮带在拖轮上滚动;窑尾烟室高于窑头罩,物料从窑尾烟室进入到筒体中,随着筒体的旋转物料从筒体窑尾烟室端逐渐移动进入到窑头罩端;物料进入筒体经过煅烧后出现液相,当耐火砖表面微发熔融时,随着窑筒体的旋转,具有一定的粘连性熟料会覆盖在耐火砖衬上,并从耐火砖中吸收一定的热量,发生化学反应,随着窑温的下降而形成窑皮;在筒体发生倒转时,抱闸机构动作,抱闸机构固定柱圈垫,阻止筒体发生倒转,解决了辅助电机驱动回转窑时,回转窑可能发生倒转,不能回转窑内形成窑皮的问题。

7.进一步,抱闸机构还包括两个对称布置的抱闸单元;抱闸单元包括底板、导向筒、支撑柱、液压油缸以及弧形板;底板由内向外依次设置有支撑板、挡板;支撑板上部开设有圆孔,导向筒固定连接在圆孔内,支撑柱设置在导向筒内,支撑柱外端固定连接有施压板,支撑柱内端与弧形板铰接;液压油缸固定连接在挡板上部,液压油缸活塞与施压板螺栓连

接;弧形板上固定连接有闸板,圈垫外侧固定连接有耐磨环,闸板可抵住耐磨环。

8.采用以上技术方案,其优点在于:抱闸机构动作时,液压油缸动作,液压油缸活塞带动施压板向内运动,支撑柱在导向筒内向内滑动,闸板抵住耐磨环;闸板与耐磨环产生摩擦,闸板即抱死耐磨环,阻止筒体发生倒转,解决了辅助电机驱动回转窑时,回转窑可能发生倒转,不能回转窑内形成窑皮的问题。

9.进一步,驱动机构包括主电机、带减速器的辅助传动电机、液压泵以及液压马达;外齿圈底部的机架上设置有齿轮,齿轮与外齿圈啮合;主电机、辅助传动电机固定连接在液压泵前后两侧的机架上,主电机、辅助传动电机可分别驱动液压泵,液压泵与液压马达通过压力管道连接,液压马达驱动齿轮。

10.采用以上技术方案,其优点在于:主电机、辅助传动电机可分别驱动液压泵,为液压泵提供动力进而驱动齿轮;辅助传动电机可抱闸主电机电源中断及检修时仍能盘窑。

11.进一步,导向筒左端与导向筒右部分别设置有法兰盘a、法兰盘b;法兰盘a与施压板螺栓连接,法兰盘b与支撑板螺栓连接。

12.采用以上技术方案,其优点在于:法兰盘a、法兰盘b提供与施压板、支撑板的螺栓连接位置;导向筒固定支撑管的移动方向,保证支撑柱的轴向移动稳定性。

13.进一步,支撑板上部开设两个圆孔,两个导向筒设置在圆孔内。

14.采用以上技术方案,其优点在于:支撑板上设置两个导向筒,即与弧形板铰接的有两个支撑柱;两个支撑柱与弧形板铰接,弧形板即固定在支撑柱上,在闸板抵住耐磨环时,弧形板可承受闸板传递的压力。

15.进一步,弧形板上下两端设置有底座,支撑柱内端铰接在底座上;闸板呈圆弧状,闸板内侧曲率与耐磨环外圆周曲率相同。

16.采用以上技术方案,其优点在于:底座提供支撑柱的铰接位置;闸板呈圆弧状,与耐磨环形状相配合;闸板内侧曲率与耐磨环外圆周曲率相同,闸板即可与耐磨环紧密贴合。

附图说明

17.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

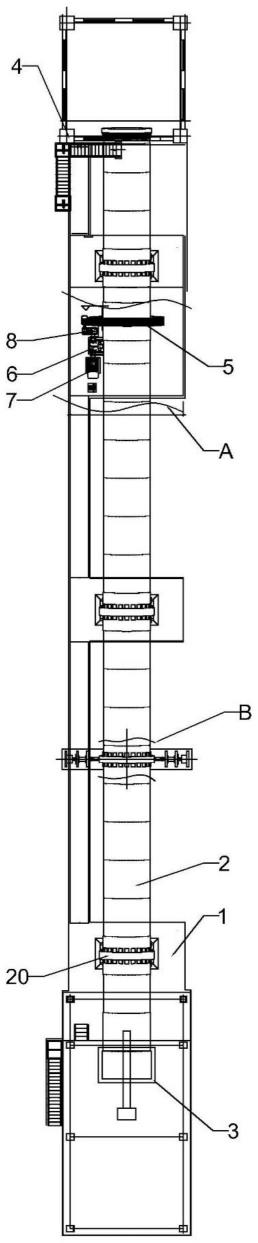

18.图1示出了本技术实施例提出的煅烧型精炼渣回转窑的结构示意图;

19.图2示出了图1中a部分局部放大图;

20.图3示出了图1中b部分局部放大图;

21.图4示出了图3中c-c面剖视图。

具体实施方式

22.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

23.下面通过具体实施方式进一步详细的说明:

24.说明书附图中的附图标记包括:机架1、筒体2、窑头罩3、窑尾烟室4、外齿圈5、液压泵6、主电机7、辅助传动电机8、耐磨环9、弧形板10、支撑板11、导向筒12、法兰盘1201、法兰盘1202、施压板13、挡板14、液压油缸15、闸板16、圈垫17、底板18、支撑柱19、轮带20。

25.实施例1:

26.如图1~4所示,本实用新型实施例公开了一种大气环境检测设备,包括机架1、筒体2、轮带20、托轮、驱动机构以及抱闸机构;拖轮均匀设置在机架1上,轮带20固定连接在筒体2外侧,轮带20之间在筒体2轴向间隔布置;机架1两端分别设置有窑尾烟室4以及窑头罩3,窑尾烟室4高于窑头罩3,筒体2两端与窑尾烟室4、窑头罩3转动连接;轮带20设置在拖轮上,轮带20与拖轮滚动连接;驱动机构包括外齿圈5,外齿圈5固定连接在筒体2前侧,外齿圈5设置在筒体2后侧轮带20之间;抱闸机构包括圈垫17,圈垫17固定连接在筒体2上,圈垫17设置在筒体2前侧轮带20之间。

27.采用以上技术方案,其优点在于:在回转窑内挂窑皮时,驱动机构驱动筒体2转动,轮带20在拖轮上滚动;窑尾烟室4高于窑头罩3,物料从窑尾烟室4进入到筒体2中,随着筒体2的旋转物料从筒体2窑尾烟室4端逐渐移动进入到窑头罩3端;物料进入筒体2经过煅烧后出现液相,当耐火砖表面微发熔融时,随着窑筒体2的旋转,具有一定的粘连性熟料会覆盖在耐火砖衬上,并从耐火砖中吸收一定的热量,发生化学反应,随着窑温的下降而形成窑皮;在筒体2发生倒转时,抱闸机构动作,抱闸机构固定柱圈垫17,阻止筒体2发生倒转,解决了辅助电机驱动回转窑时,回转窑可能发生倒转,不能回转窑内形成窑皮的问题;

28.铝灰与石灰石粉经均化预热处理后进入回转窑进行煅烧,回转窑煅烧烟气进入旋风预热器对均化后的物料加热,旋风预热器排出的回转窑烟气引至高温布袋脉冲收尘器处理后经26米高排气筒排放。回转窑采用天然气作为燃料,天然气是直接在窑口通过喷枪燃烧;旋风预热器分离的回转窑烟气主要污染物为颗粒物、二氧化硫、氮氧化物等;采用“sncr脱销+高温布袋脉冲收尘器”的措施对回转窑烟气进行处理;石灰石中碳酸钙高温分解产生的co2直接排空;项目设置的高温布袋脉冲收尘器除尘效率为99.9%,sncr脱销效率为45%,系统风量为67351.8m3/h,设备年运行7920h;经类比同行业相关数据,项目回转窑烟气中烟尘产生浓度约为6000mg/m3,则烟气中烟尘的产生速率404.1kg/h,产生量为3200.5t/a,项目回转窑烟气中no2产生浓度约为100mg/m3,则烟气中no2的产生速率6.74kg/h,产生量为53.4t/a,经采取“sncr脱硝+高温布袋脉冲除尘器”的措施处理后,烟气中烟尘的排放量为3.2t/a,排放速率0.4kg/h,排放浓度为6mg/m3;烟气中no2的排放量为29.37t/a,排放速率3.70kg/h,排放浓度为55mg/m3;

29.项目均化后的铝灰及石灰石粉原料经旋风预热器预热后进入回转窑煅烧产生精炼剂,煅烧烟气进入旋风预热器,精炼剂经压缩空气运输至冷却系统冷却处理后,压缩空气与精炼剂分离,精炼剂经拉链机送至成品储罐;冷却系统排放的含尘废气排入耐高温布袋除尘器处理,除尘效率为99.9%,系统风量为10000m3/h,设备年运行7920h。项目冷却系统排放的含尘废气中的颗粒物产生量按冷却系统处理的成品(精炼剂)的量的0.1%计,根据项目物料平衡,项目一期工程进入冷却系统的精炼剂为86988.1t/a,则颗粒物产生量为87t/a,经采取“耐高温布袋除尘器”的措施处理后,颗粒物的排放量为0.087t/a,排放速率0.011kg/h,排放浓度为1.1mg/m3;项目冷却系统排放的含尘废气经耐高温布袋除尘器处理

后,通过15m高排气筒排放。

30.如图3、图4所示:抱闸机构还包括两个对称布置的抱闸单元;抱闸单元包括底板18、导向筒12、支撑柱19、液压油缸15以及弧形板10;底板18由内向外依次设置有支撑板11、挡板14;支撑板11上部开设有圆孔,导向筒12固定连接在圆孔内,支撑柱19设置在导向筒12内,支撑柱19外端固定连接有施压板13,支撑柱19内端与弧形板10铰接;液压油缸15固定连接在挡板14上部,液压油缸15活塞与施压板13螺栓连接;弧形板10上固定连接有闸板16,圈垫17外侧固定连接有耐磨环9,闸板16可抵住耐磨环9。

31.采用以上技术方案,其优点在于:抱闸机构动作时,液压油缸15动作,液压油缸15活塞带动施压板13向内运动,支撑柱19在导向筒12内向内滑动,闸板16抵住耐磨环9;闸板16与耐磨环9产生摩擦,闸板16即抱死耐磨环9,阻止筒体2发生倒转,解决了辅助电机驱动回转窑时,回转窑可能发生倒转,不能回转窑内形成窑皮的问题。

32.如图1、图2所示:驱动机构包括主电机7、带减速器的辅助传动电机8、液压泵6以及液压马达;外齿圈5底部的机架1上设置有齿轮,齿轮与外齿圈5啮合;主电机7、辅助传动电机8固定连接在液压泵6前后两侧的机架1上,主电机7、辅助传动电机8可分别驱动液压泵6,液压泵6与液压马达通过压力管道连接,液压马达驱动齿轮。

33.采用以上技术方案,其优点在于:主电机7、辅助传动电机8可分别驱动液压泵6,为液压泵6提供动力进而驱动齿轮;辅助传动电机8可抱闸主电机7电源中断及检修时仍能盘窑。

34.如图4所示:导向筒12左端与导向筒12右部分别设置有法兰盘1201、法兰盘1202;法兰盘1201与施压板13螺栓连接,法兰盘1202与支撑板11螺栓连接。

35.采用以上技术方案,其优点在于:法兰盘1201、法兰盘1202提供与施压板13、支撑板11的螺栓连接位置;导向筒12固定支撑管的移动方向,保证支撑柱19的轴向移动稳定性。

36.支撑板11上部开设两个圆孔,两个导向筒12设置在圆孔内。

37.采用以上技术方案,其优点在于:支撑板11上设置两个导向筒12,即与弧形板10铰接的有两个支撑柱19;两个支撑柱19与弧形板10铰接,弧形板10即固定在支撑柱19上,在闸板16抵住耐磨环9时,弧形板10可承受闸板16传递的压力。

38.如图3、图4所示:弧形板10上下两端设置有底座,支撑柱19内端铰接在底座上;闸板16呈圆弧状,闸板16内侧曲率与耐磨环9外圆周曲率相同。

39.采用以上技术方案,其优点在于:底座提供支撑柱19的铰接位置;闸板16呈圆弧状,与耐磨环9形状相配合;闸板16内侧曲率与耐磨环9外圆周曲率相同,闸板16即可与耐磨环9紧密贴合。

40.本实施例的废铝灰、铝渣综合利用工艺流程:

41.一、工艺技术方案

42.(1)工艺流程

43.外购的铝灰、铝渣(属于危废)以吨包包装的形式运送至厂区,卸料进入原料库储存。铝灰、铝渣进入分选车间,经过三筛两磨工艺分选后,分选出的铝进入冶炼车间熔炼成铝锭入库。分选剩余物与石灰石粉按一定比例混合后预热进入回转窑煅烧成为精炼剂,精炼剂冷却后进入仓库保存。

44.(2)反应原理

45.处理的铝灰、炉渣经分选车间分选处理后的铝灰与石灰石粉进入均化库,混合后的物料中主要成分为al2o3、caco3等,混合物料进入回转窑,经高温煅烧后产生铝酸钙cao

·

al2o3(ca(alo2)2)。

46.①

al与氧气在高温下发生氧化反应:4al(s)+3o2(g)

→

2al2o3(s)

47.②

caco3在高温下发生分解反应:caco3(s)

→

cao(s)+co2(g)

48.③

cao和al2o3高温煅烧情况下发生化合反应:cao(s)+al2o3(s)

→

ca(alo2)2

49.(3)优势

50.①

采用铝灰生产精炼剂废物利用,变废为宝,利国利民,节省能源,用电解铝废灰和石灰石在回转窑里面煅烧而成,没有污染,没有残渣,生产精炼剂是科研项目,在国内领先技术。

51.②

精炼剂在炼钢炉的使用起到脱氧脱硫,提高钢的品质的作用,目前该产品已出口到,欧洲,日本,韩国,印度等国家,受到国外用户的好评。

52.③

用废铝灰生产精炼剂减少了铝矾土的使用,节省了国家的矿产资源,解决了废铝灰污染的问题。

53.④

回收部分高纯度的铝产品,产生较好的经济效益和社会环境效益。

54.⑤

通过化学、物理反应过程完成废铝灰的全部综合利用。生产过程安全环保,符合国家相关产业指导政策。

55.⑥

不产生二次废渣/废灰污染,将废铝灰100%全部回收利用。

56.二、工艺流程及排污环节分析

57.主体工程为分选工程、冶炼工程及煅烧工程。各分车间主要工艺流程概述如下:

58.(1)分选车间工艺流程及产污节点分析

59.将外购的铝灰、铝渣(属于危废)以吨包包装的形式运送至厂区,卸料进入原料库储存。铝灰、铝渣通过提升机进入分选车间,经过三筛两磨工艺进行分选。铝灰铝渣卸料进入原料库,通过叉车将原料运送至分选车间的原料仓,原料仓投料出料过程产生的含尘废气(g1)集中收集后送集气罩+布袋除尘器处理;料仓连接#1提升机,将原料送至#1分级筛,末端连接球磨机,#1分级筛分两层滚筒筛,内层采用3mm筛网,外层采用120目筛网。内层分筛后所得3mm以上的颗粒铝进入铝颗粒转运箱,转运至冶炼车间熔炼生产铝锭,外层筛下物为粒径小于120目的铝灰,通过空气槽运至铝灰储罐,进入煅烧系统;中间筛出的为粒径(120目-3mm)落至#1球磨机进行球磨,边球磨边进入#2提升机输送至#2分级筛进行筛分,#2分级筛也分两层,内层分筛后所得3mm以上的颗粒铝进入铝颗粒转运箱,转运至冶炼车间熔炼生产铝锭,外层筛下物为3mm以下的铝灰进入煅烧系统,一级分级筛、一级球磨机及二级分级筛产生的含尘废气(g2)集中收集后送布袋除尘器处理;中间筛出物(120目-3mm)经过#3提升机提升至缓存箱计量后落入#2球磨机进行球磨,边球磨边进入#4提升机输送至#3分级筛,#3分级筛为单层筛,筛网为3mm,分筛后所得粒径3mm以上的颗粒铝进入铝颗粒转运箱,转运至冶炼车间熔炼生产铝锭,外层筛下物为3mm以下的铝灰,经过三筛两磨工艺后的铝含量会低于3%,直接通过分选车间外的提升机输送进入铝灰储罐,用于煅烧系统工艺。二级球磨机及三级分级筛产生的含尘废气(g3)集中收集后送布袋除尘器处理。分选车间的各级分级筛、球磨机及输送机等设备全部封闭建设,外带钢壳,设备之间的连接密封。原料仓投、出料口上方设有集气罩,集气罩的效率为90%,未被集气罩收集粉尘形成无组织排

放。

60.分选车间共设置2条生产线,每条生产线废气产污节点及污染物处理措施完全一致,各产污节点产生的g1、g2和g3废气通过管道输送至对应的布袋除尘器处理后,汇入1根15m高排气筒排放。项目分选车间各除尘器收集的粉尘不堆放、不暂存直接通过空气斜槽进入煅烧工艺全部回用。分选车间全厂两条生产线共用3套布袋除尘器,1座15m高的排气筒。

61.⑵

冶炼车间工艺流程及产污节点分析

62.由分选车间筛分以后大于3mm的铝颗粒进入铝颗粒转运箱,然后通过叉车,运送至冶炼车间,加入融化坩埚熔化。融化坩埚使用天然气进行间接加热,加热至600~700摄氏度,铝颗粒开始熔化成铝液,铝液流入炒灰机中,在炒灰机中自动搅拌机的搅拌作用下进行分离,比较轻的废铝灰从炒灰机上部进入冷灰机中,铝液则从下部流出进入铝锭模具,在模具中炼成铝锭,铝锭冷却后小推车或叉车转运至成品库。冷灰机中的铝灰通过间歇式水冷降温以后进入吨包装袋,然后通过叉车运送至分选车间进料口,进入工艺系统。冶炼车间融化坩埚采用天然气作为热源,为清洁燃料,为控制nox生成,采用低氮燃烧技术,nox降低率约30%。

63.天然气燃烧产生的废气(g5)与集气罩收集后的融化坩埚、炒灰机搅拌及铝水向锭模浇注过程中产生的含尘废气(g4)经布袋除尘器处理后汇入到一根15m高排气筒排放。

64.融化坩埚、炒灰机和冷灰机上方均设有集气罩,集气罩的效率为90%,产生的外逸气体主要为上部未被集气罩捕集到的少量粉尘,未被集气罩收集粉尘形成无组织排放。

65.炒灰机是根据固相物体与液相物体的物理性质不同,比重不同而分离开的。出炉的热灰内含有一定比例的金属铝,加入到分离机内,机内有可调节高度的搅拌装置,经搅拌夹杂的金属铝逐渐沉向容器底部形成熔池,灰则留在熔池上部,在搅拌的作用下,铝灰从容器上部的出灰孔排出,铝液从容器底部的放料孔排出直接浇铸成铝锭。由于在搅拌过程中铝在燃烧氧化形成烟雾污染环境,在炒灰机上部设置有排烟装置,在后段风机的作用下,烟气经过布袋除尘器处理外排。

66.冶炼车间共设置3条生产线(两用一备),项目冶炼车间每条线设置1套布袋除尘器,总共设置3套布袋除尘器,三条生产线产生的含尘废气分别通过集气罩+设备管道的方式收集到布袋除尘器处理,处理后集中汇入到一根15m高排气筒排放。冶炼车间各布袋除尘器收集的粉尘不堆放、不暂存直接进入分选工艺回用,不外排。

67.⑶

煅烧工艺系统工艺流程及产污节点分析

68.回转窑窑尾进料和卸料全部都是连续工艺。分选后的铝灰和外购的石灰石粉分别通过提升机进入铝灰储罐和石灰石粉储罐储存,含铝量约为3%,细度120目以下,石灰石粉120目左右。每个铝灰储罐上方设置单机脉冲式除尘器处置铝灰储罐排出的粉尘废气(g6),经处理后排放,排气筒高度约15m;每个石灰石储罐上方设置单机脉冲式除尘器处置石灰石储罐排出的粉尘废气(g7),经处理后排放,排气筒高度约15m。

69.铝灰储罐和石灰石粉储罐二者经过储罐底部分别计量后,铝灰储罐的铝灰通过提升机加入均化库,与来自石灰石储罐的石灰石粉混合进入空气斜槽进入均化库,通过进料提升机提升至旋风预热器与回转窑尾气换热,经过二级旋风预热换热后的铝灰和石灰石混合料直接进入回转窑进行反应。均化库含尘废气(g8)经脉冲除尘器处理后排放,排气筒高度约15m。回转窑用天然气作为燃料,采用天然气直接供热的方式加热。天然气燃烧废气与

回转窑窑尾烟气(g9)采取“sncr脱硝+高温布袋脉冲除尘器”的措施处理后经1根26米高排气筒排放。

70.回转窑具有旋转功能且具有斜度,随着窑的旋转,窑内的产品不断向前推进,自动进入与窑头相连的篦冷机中进行冷却,冷却采用风机鼓风。回转窑煅烧处理生成的产品精炼剂(主要成分铝酸钙)通过篦冷机冷却后,通过与窑头链接的连板输送机输送至成品储罐,缓存后下料进入包装机包装成吨袋,通过叉车运送至成品库储存。同时,氟与碳酸钙反应生成氟化钙,通过钙的作用将氟固化,解除了铝灰铝渣的危险废物特性。

71.回转窑窑头冷却含尘废气(g10)通过耐高温布袋除尘器处理后经1根15米高排气筒排放;每个成品储罐上方设置单机脉冲除尘器处置成品储罐排出的粉尘废气(g10),经处理后排放,排气筒高度约15m;包装过程中产生含尘废气(g11),经布袋除尘器处理排放,排气筒高度约15m。

72.煅烧系统共设置1条生产线。项目各布袋除尘器收集的粉尘全部回用,不堆放、不暂存直接进入各煅烧工艺设备中,最终进入产品精炼剂。

73.产品精炼剂采用x射线衍射法对其中的物相进行检测,精炼剂产品质量执行《炼钢用预熔型铝酸钙》(yb/t4265-2011)标准,检测的精炼剂取样点位成品库,同一牌号组为一批,每批重量不超过60t。检测合格的精炼剂在成品库保存,检测不合格的精炼剂在成品库暂存,下一次回转窑开启时返回窑中重新回用,不合格的产品通过入窑提升机进入回转窑系统,重新回窑的不合格品根据检验结果及物料平衡计算,合理调配原料铝灰及石灰石的进料量达到合格产品标准。

74.最后应说明的是:以上实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不驱使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1