一种用于低温制冷机的压力波发生装置及其装配方法与流程

1.本发明涉及低温制冷机领域,尤其是涉及一种用于低温制冷机的压力波发生装置及其装配方法。

背景技术:

2.小型回热式低温制冷机通常由直线电机驱动,活塞与气缸间采用间隙密封技术,可实现无油润滑,具有制冷温区广、低温下制冷效率高、整机结构简单、无工作方向限制、制冷工质环保、制冷量易调节、运行噪音和振动小、寿命长可靠性高等诸多优点。在航空航天、高温超导、红外探测、生物医药领域有着广泛的应用。

3.目前,小型低温制冷机的压力波发生装置多采用直线电机驱动,其中动磁式直线电机具有结构紧凑,动子质量较轻,比推力较大,效率较高等诸多优点,更有利于制冷机长寿命高效率的工作。

4.为了有效实现活塞与气缸之间的间隙密封,通常采用膜片弹簧支撑技术,当压力波发生器输出功率较大时,需要增大活塞面积来提供更多的pv功,会使动子组件轴向过长,若仅在动子组件单侧采用膜片弹簧支撑,动子组件的悬臂梁支撑结构仍会使活塞顶端区域产生较大的径向偏移,无法真正实现活塞与气缸间的无摩擦运动。当压力波发生器输出功率较大时,压缩机所需的比推力较大,磁钢尺寸需相应增加,且更大直径的活塞需要更粗的活塞杆支撑,上述设计需求会大幅增大压缩机的动子质量,使压缩机的谐振频率降低,从而影响膨胀机的制冷效率。

技术实现要素:

5.本发明的目的就是为了克服上述现有技术存在的压力波发生器输出功率较大时,会大幅增大压缩机的动子质量的缺陷而提供一种用于低温制冷机的压力波发生装置及其装配方法。

6.本发明的目的可以通过以下技术方案来实现:

7.一种用于低温制冷机的压力波发生装置,包括主基座和两个压力波发生机构,两个所述压力波发生机构分别连接所述主基座的两端,所述压力波发生机构包括活塞头、活塞杆组件、基座、膜片弹簧组件和电机组件,其特征在于,所述活塞杆组件包括前活塞杆和后活塞杆,所述前活塞杆可拆卸连接所述后活塞杆,所述前活塞杆和所述后活塞杆同轴设置,所述前活塞杆和后活塞杆均预先进行了轻量化切削。将活塞杆分为前活塞杆和后活塞杆更易实现轻量化切削加工。

8.进一步地,所述前活塞杆通过螺纹连接所述后活塞杆,所述前活塞杆和所述后活塞杆的螺纹连接处设有粘胶。

9.进一步地,所述后基座设有润滑套,所述后基座通过所述润滑套连接所述后活塞杆,所述后活塞杆与所述润滑套为间隙配合。

10.进一步地,采用胶粘或紧配的方式固定连接所述润滑套和所述后基座。

11.进一步地,所述前基座设有不锈钢缸套,该不锈钢缸套与所述活塞头相配合,所述不锈钢缸套与所述活塞头间隙密封。

12.进一步地,所述前基座和所述后基座均设有定位台阶。定位台阶可保证前后基座固定在一起后具有确定的位置关系,因为仅靠螺钉是无法将前后基座准确定位的。

13.进一步地,所述基座包括前基座和后基座,所述膜片弹簧组件包括前膜片弹簧组件和后膜片弹簧组件,所述电机组件包括内轭铁、磁钢、磁钢托和外轭铁组件,所述前活塞杆的外表面连接所述前膜片弹簧组件,所述前膜片弹簧组件分别连接所述前基座和后基座,所述后活塞杆的外表面分别连接所述后膜片弹簧组件和所述后基座,所述后基座外表面依次连接所述内轭铁、磁钢、磁钢托和外轭铁组件,所述压力波发生机构还包括板簧座,该板簧座连接所述后膜片弹簧组件。

14.本发明还提供一种如上所述的一种用于低温制冷机的压力波发生装置的装配方法,包括以下步骤:

15.s1:将内轭铁安装在后基座上;将前膜片弹簧组件安装在前活塞杆上,并通过螺母固定,装配前基座,并压在前膜片弹簧组件上,通过螺钉依次将前基座、前膜片弹簧组件和后基座固定;

16.s2:在前活塞杆的一端装配活塞头,另一端装配后活塞杆;在后活塞杆上装配磁钢和磁钢托;在磁钢托外侧压入外轭铁组件;

17.s3:装配板簧座,然后在后活塞杆上装配后膜片弹簧组件,并将后膜片弹簧组件连接板簧座;

18.s4:重复步骤s1至步骤s3,完成另一个压力波发生机构的装配,然后将两个压力波发生机构的前基座分别安装到主基座的两端,完成压力波发生装置的装配。

19.进一步地,步骤s1中,所述螺母和所述螺钉均不上紧,所述步骤s1还包括以下步骤:

20.s101:装配第一模具,该第一模具包括外侧圆环柱、内侧圆环柱和连接平板,所述连接平板的中心连接内侧圆环柱、外侧连接外侧圆环柱,所述外侧圆环柱的内表面与所述前基座、前膜片弹簧组件和后基座整体的外表面间隙配合,所述内侧圆环柱的外表面与所述前基座的内表面间隙配合,所述内侧圆环柱的内表面与所述前活塞杆的外表面间隙配合,所述连接平板设有同于紧固螺钉通孔;

21.s102:将紧固螺钉的工具,从所述通孔伸入并旋紧螺钉;

22.s103:取出第一模具,上紧螺母。

23.进一步地,所述步骤s5具体为,装配板簧座,并套入第二模具,然后在后活塞杆上装配后膜片弹簧组件,并将后膜片弹簧组件连接板簧座,最后取出第二模具;

24.所述第二模具为圆环柱,所述第二模具的内表面与所述板簧座、前基座和后基座的外表面间隙配合。

25.进一步地,步骤s2中,所述在后活塞杆上装配磁钢和磁钢托具体为,将磁钢和磁钢托固定为一体后,装入后活塞杆。

26.与现有技术相比,本发明具有以下优点:

27.(1)本发明为了减小动子质量,将活塞杆组件分为前活塞杆和后活塞杆,当压力波发生器输出功率较大需要更粗的活塞杆时,相比于活塞杆为一体结构,分为两部分的活塞

杆更易进行轻量化切削,从而保证压缩机在设计频率下谐振,提升了压缩机的效率。

28.(2)本发明后基座设有润滑套,通过润滑套连接后活塞杆,并且后活塞杆与润滑套为间隙配合,形成滑动径向支撑,所谓滑动径向支撑是指,活塞杆组件在轴向运动过程中,后活塞杆与润滑套为间隙配合,但当膜片弹簧径向刚度不足时,后活塞杆与润滑套会产生一定轻微摩擦,由于润滑套采用耐磨材料且具有很好的自润滑性(如peek),所以轻微摩擦并不会对活塞杆组件轴向运动产生较大阻力,但活塞杆与润滑套在轴向运动过程中的接触会给后活塞杆提供较大的径向支撑,可较好的弥补膜片弹簧径向刚度不足,从而保证活塞头与不锈钢缸套间的无摩擦运动。

29.(3)本发明提出的压力波发生装置的装配方法中,加入了第一模具和第二模具,第一模具能保证前基座、前膜片弹簧组件、后基座和活塞杆组件具有较好的同轴度;第二模具能保证板簧座与前基座具有较好的同轴度,从而实现整个压力波发生装置具有较好的同轴度,进一步保证了活塞头与不锈钢缸套之间无摩擦运动,提升压力波发生装置的效率,进而提升低温制冷机性能。

30.(4)本发明提出的压力波发生装置的装配方法中,通过将磁钢与磁钢托固定为一体后,装入后活塞杆,在此过程中,磁钢会受到较大的电磁吸力,后活塞杆与润滑套之间为间隙配合可有效提供一定的径向支撑,避免在安装过程中破坏活塞杆组件与不锈钢缸套内环面之间的同轴度。

附图说明

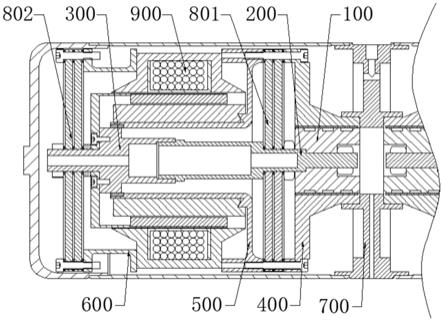

31.图1为本发明压力波发生装置的左半边部分结构示意图;

32.图2为本发明活塞杆组件的结构示意图;

33.图3为本发明前基座和后基座的结构示意图;

34.图4为本发明实施例提供的步骤3的安装状态示意图;

35.图5为本发明实施例提供的步骤4的安装状态示意图;

36.图6为本发明实施例提供的步骤5的安装状态示意图;

37.图7为本发明实施例提供的步骤6的安装状态示意图;

38.图8为本发明压力波发生装置的左半边部分立体图;

39.图9为本发明压力波发生装置的左半边部分截面立体图;

40.图10为本发明第一模具的剖面图;

41.图11为本发明第二模具的剖面图。

具体实施方式

42.下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

43.实施例1

44.本实施例提供一种用于低温制冷机的压力波发生装置及其装配方法,压力波发生装置采用双侧膜片弹簧支撑动子技术,保证活塞与气缸之间的间隙密封,真正实现两者无摩擦运动,提升压力波发生装置的效率,进而提升低温制冷机性能。

45.下面对压力波发生装置的结构和装配方法进行详细描述。

46.1、压力波发生装置的结构

47.如图1、图8和图9所示,压力波发生装置包括活塞头100、前活塞杆200、后活塞杆300、前基座400、后基座500、板簧座600、主基座700、前膜片弹簧组件801、后膜片弹簧组件802、电机组件900。

48.前活塞杆200的外表面连接前膜片弹簧组件801,前膜片弹簧组件801分别连接前基座400和后基座500,后活塞杆300的外表面分别连接后膜片弹簧组件802 和后基座500,后基座500外表面依次连接内轭铁901、磁钢902、磁钢托903和外轭铁组件905,板簧座600连接后膜片弹簧组件802。

49.前活塞杆200可拆卸连接后活塞杆300,前活塞杆200和后活塞杆300同轴设置,前活塞杆200和后活塞杆300均预先进行了轻量化切削。

50.本实施例中,前活塞杆200通过螺纹连接后活塞杆300,前活塞杆200和后活塞杆300的螺纹连接处设有粘胶。

51.后基座500设有润滑套501,后基座500通过润滑套501连接后活塞杆300,后活塞杆300与润滑套501为间隙配合。

52.前基座400和后基座500均设有定位台阶。

53.2、装配及精加工方法

54.装配及精加工方法包括以下步骤:

55.步骤1:如图2所示,前活塞杆200一端具有外螺纹,后活塞杆300一端具有内螺纹,在前活塞杆200和后活塞杆300的螺纹处涂胶并通过螺接方式固定,形成活塞杆组件230。以后活塞杆300的环面301为基准对环面302以及前活塞杆200 的环面201环面202精车至同轴度0.01mm。在保证前后活塞杆强度要求下,可对前后活塞杆进行轻量化切削,切削掉额外的质量以保证活塞杆组件230总质量达到质量值。相比于活塞杆为一体结构,将活塞杆分为前活塞杆和后活塞杆更易实现轻量化切削加工。

56.步骤2:后基座500上设有润滑套501,可采用胶粘或紧配的方式将润滑套501 固定在后基座500上。前基座400上设有不锈钢缸套401,可采用胶粘或紧配的方式将不锈钢缸套401固定在前基座400上。

57.如图3所示,将后基座500与前基座400通过螺钉固定后,以润滑套501的内环面502为基准,对不锈钢缸套内环面402精车至同轴度0.01mm。前基座400和后基座500设有相应的定位台阶图中并未标出,定位台阶可保证前后基座固定在一起后具有确定的位置关系,因为仅靠螺钉是无法将前后基座准确定位的。

58.步骤3:将电机组件900中的内轭铁901固定在后基座500上。将前膜片弹簧组件801装入前活塞杆200上,前膜片弹簧中心孔802与前活塞杆200的环面201 配合,通过螺母922将前膜片弹簧组件801与前活塞杆200固定。装入前基座400 并压在前膜片弹簧组件801上。通过螺钉921依次将前基座400、前膜片弹簧组件 801和后基座500固定。此处的螺母922和螺钉921均不上紧。

59.如图4所示,膜片弹簧外环面803、后基座外环面503、前基座外环面403具有相同的外径。后基座500的环面503与润滑套环面502的中心轴线具有0.01mm 的同轴度。前基座400的环面403与不锈钢缸套的内环面402具有0.01mm的同轴度。上述形位尺寸均可在单个零件

的机加工过程中保证。

60.如图10所示,第一模具910具有以下特征:以环面912的中心轴线为基准,将环面914、环面913精车至同轴度0.01mm。第一模具910一端上开有与膜片弹簧外侧安装孔相对应的通孔911。第一模具环面912与后基座外环面503、第一模具环面913与不锈钢缸套内环面402、第一模具环面914与前活塞杆环面202均为间隙配合,单边间隙约为0.02mm。

61.装入第一模具910。可将不锈钢缸套内环面402的中心轴线基准过渡至膜片弹簧外环面803,实现前膜片弹簧组件801与前活塞杆200的同轴装配。装入第一模具同时可保证前活塞杆环面202与不锈钢缸套环面402的中心轴线达到同轴度 0.01mm,为下一步将活塞头100安装至不锈钢缸套401内做好准备。因为后基座外环面503、前基座外环面403具有相同的外径,装入第一模具910同时可保证不锈钢缸套环面402和后基座500的环面502中心轴线有较好的同轴度。

62.将紧固螺钉921的工具如六角扳手或螺丝刀从通孔911伸入并旋紧螺钉921。取出第一模具910,上紧螺母922。装入活塞头100并与前活塞杆200固定。至此,以上工装和装配过程保证了活塞头100与不锈钢缸套401的内环面402之间的间隙密封单边12~25μm。

63.步骤4:如图5所示,磁钢902与磁钢托903固定为一体后,装入后活塞杆300,利用后活塞杆环面302与磁钢托903上的环面904实现定位,保证磁钢902的中心轴线与后活塞杆300的中心轴线具有0.01mm的同轴度,进一步保证磁钢902的中心轴线与活塞头100以及不锈钢缸套内环面402的中心轴线具有0.01mm的同轴度。保证动子组件所受的电磁力的方向是严格沿轴向的,从而有利于活塞头100与不锈钢缸套401间的无摩擦相对运动。压入外轭铁组件905,通过塞尺保证磁钢托903 的外环面907与外轭铁组件的内面906之间的单边间隙(0.3~0.6mm)。

64.如图4所示,环面301与环面502之间为间隙配合,单边间隙为0.02~0.04mm。由前述机加工和装配,环面301与环面502的中心轴线具有0.01mm的同轴度。将磁钢902与磁钢托903安装至后活塞杆300过程中,磁钢902会受到较大的电磁吸力,环面301与环面502之间为间隙配合可有效提供一定的径向支撑,避免在安装过程中破坏活塞杆组件230与不锈钢缸套内环面402之间的同轴度。

65.步骤5:如图6所示,装入板簧座600,并套入第二模具930。板簧座600的外环面603的外径与环面503和环面403相同。第二模具930的内环面931与环面 603环面503和环面403为间隙配合。步骤3中装入第一模具910以保证不锈钢缸套内环面402与环面403和环面503具有较好的同轴度。装入第二模具930可以过度基准的方式保证板簧座600的环面603中心轴线与不锈钢缸套内环面402中心轴线具有较好的同轴度。

66.步骤6:如图7所示,参考安装前膜片弹簧801的方法,将后膜片弹簧组件803 安装至后活塞杆300上。后膜片弹簧组件803的中心孔804与后活塞杆环面302 配合定位,后膜片弹簧组件803的外环面805与第二模具930的内环面931配合,保证后膜片弹簧组件803中心孔804的中心轴线与后活塞杆300中心轴线具有较好的同轴度,进一步保证中心孔804的中心轴线与活塞头100的中心轴线具有较好的同轴度。

67.以上6个步骤已经完成了单侧压缩机的装配过程。依次重复上述步骤完成另一侧压缩机装配后,将前基座400安装至主基座700,便完成了整个压力波发生器的装配过程。

68.本实施例采用了双侧膜片弹簧支撑,即前膜片弹簧组件801支撑前活塞杆200,后

膜片弹簧组件803支撑后活塞杆300。后活塞杆300的环面301与润滑套环面502 为滑动径向支撑,所谓滑动径向支撑是指,活塞杆组件230在轴向运动过程中,环面301与润滑套环面502为间隙配合,但当膜片弹簧径向刚度不足时,环面301 与润滑套环面502会产生一定轻微摩擦,由于润滑套采用耐磨材料且具有很好的自润滑性(如peek),所以轻微摩擦并不会对活塞杆组件230轴向运动产生较大阻力,但环面301与润滑套环面502在轴向运动过程中的接触会给后活塞杆300提供较大的径向支撑,可较好的弥补膜片弹簧径向刚度不足。从而保证活塞头100与不锈钢缸套内环面402之间的无摩擦运动。

69.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1