一种精馏法去除一氧化碳的氩气回收装置及操作方法与流程

1.本发明涉及氩气回收技术领域,具体为一种精馏法去除一氧化碳的氩气回收装置及操作方法。

背景技术:

2.直拉法(czochralski method)是生产单晶硅的主要方法,全球70%~80%的单晶硅通过直拉法生产。最常用的直拉法生产单晶硅工艺是采用即像真空工艺又像流动气氛工艺的减压拉晶工艺;减压工艺是在硅单晶拉制过程中,连续等速地向单晶炉炉膛内通入高纯度氩气,同时真空泵不断地从炉膛向外抽送氩气,保持炉膛内真空度稳定在20托左右,这种工艺既有真空工艺的特点,又有流动气氛工艺的特点。减压拉晶工艺的真空泵一般采用滑阀泵,滑阀泵是用油来保持密封的机械真空泵。氩气携带单晶拉制过程中由于高温而产生的硅氧化物和杂质挥发物,并通过真空泵的抽送排放到大气。

3.通过对排放氩气的分析,主要杂质成分为,氧气、氮气、一氧化碳、二氧化碳、甲烷等烷烃,液态润滑油雾;回收利用这部分氩气有很大现实意义。

4.氩气回收纯化的公知技术:对来自单晶炉回收的氩气进行粗除油,再经压缩冷却后高精度除油除尘;接着通过高温催化使甲烷等烃类和一氧化碳同氧气反应生产水和二氧化碳,催化反应中保证氧气过量(杂质氧气不够则加入氧气);通过冷却后在催化剂作用下使过量氧气同加入的氢气反应生成水,并保证反应氢气过量,处理后氩气中杂质成分为水、二氧化碳、氢气和氮气;最后经过氩气常温吸附单元吸附水和二氧化碳,得到只含有氮气和氢气为杂质的粗氩气。氩气常温吸附单元由二个吸附器组成,吸附器中装有吸附水和二氧化碳的吸附剂,一个吸附器进行吸附工作,另一个吸附器进行包括泄压、加温、吹冷的再生工作。所述再生工作的气体使用氮气,该再生氮气来自冷箱中低温精馏塔生产或外购,氩气常温吸附单元通过时间程序控制器自动控制运行切换。

5.专利《单晶硅生产中氩气回收纯化的方法与装置》(申请号:201210078306.x)中,低温精馏部分使用空气循环制冷,能耗高,流程复杂,加入的过量氢气放空,利用率低。

6.专利《一种双塔耦合的氩气回收纯化设备及氩气回收纯化方法》(申请号:201410618341.5)中,用空气压缩,双塔流程,能耗无优势,结构复杂,增加设备投资。

7.专利《一种单塔低温精馏回收氩气的装置》(申请号:201621146690.2)中,为保持冷箱提供的外界液氩量较大,以及受再生气限制,提取率比较低。专利设计以加氢方式来除氧,危险性较大。

8.专利《一种提高氩气回收率的装置及方法》(申请公布号:cn 108645118 a)中,带低温运动部件,稳定性较差。

9.专利《一种集成高纯氮和氩气回收的方法及装置》(申请公布号:cn 109631495 a)中,使用正流膨胀流程,带低温运动部件,稳定性较差。适用于氩气常压出塔情况,不适用于氩气带压力出塔。

技术实现要素:

10.本部分的目的在于概述本发明的实施方式的一些方面以及简要介绍一些较佳实施方式。在本部分以及本申请的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

11.鉴于上述和/或现有氩气回收方法中存在的问题,提出了本发明。

12.因此,本发明的目的是提供一种精馏法去除一氧化碳的氩气回收装置及操作方法,采用加氢除氧工艺,利用精馏法去除一氧化碳,无低温运动部件,操作更方便,提取率更高的氩气回收方法。

13.为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

14.一种精馏法去除一氧化碳的氩气回收装置,该氩气回收装置包括氩气压缩机、除氧反应炉、冷却器、氩气预冷纯化系统和精馏冷箱,所述压气压缩机输出连接除氧反应炉,所述除氧反应炉输出连接冷却器,所述冷却器输出连接氩气预冷纯化系统,所述氩气预冷纯化系统双向连接精馏冷箱,所述精馏冷箱内安装有换热器、氩塔再沸器、精氩塔、粗液氩节流阀v2、纯液氩节流阀、循环液氩节流阀v5和氩塔冷凝蒸发器,所述换热器双向连接氩气预冷纯化系统,所述换热器输出连接氩塔再沸器,所述氩塔再沸器包括第一氩塔再沸器和第二氩塔再沸器,所述第一氩塔再沸器输出连接粗液氩节流阀,所述粗液氩节流阀输出连接精氩塔,所述第二氩塔再沸器输出连接循环液氩节流阀v5,所述循环液氩节流阀v5输出连接氩塔冷凝蒸发器,所述精氩塔的底部通过纯液氩节流阀输出连接氩塔冷凝蒸发器,所述氩塔冷凝蒸发器与精氩塔的顶部双向连接,所述精氩塔的顶部和氩塔冷凝蒸发器均输出连接换热器,所述换热器输出连接有纯氩输出端,所述氩塔冷凝蒸发器上还输入连接有液氩补充端。

15.作为本发明所述的一种精馏法去除一氧化碳的氩气回收装置的操作方法的一种优选方案,其中:该精馏法去除一氧化碳的氩气回收操作步骤如下:

16.步骤一:将氩气通过氩气压缩机加压后取出油和粉尘,进入除氧反应炉,在除氧反应炉中添加催化剂,取出氩气中的氧气;

17.步骤二:将去出氧气的氩气输出到冷却器冷却到40℃后,再通过氩气预冷纯化系统冷却到5℃

‑

8℃后脱水;

18.步骤三:脱水后干燥的粗氩气进入精馏冷箱,通过换热器将氩气降温至液化点,然后进入到精氩塔底部的氩塔再沸器中,气体被液化,氩塔再沸器的液体经过粗液氩节流阀降压节流,部分被气化的气体通过循环液氩节流阀v5送入精氩塔中上部参与精馏;

19.步骤四:进入精氩塔中的流体,其中的气体部分随着塔内气体上升,液体随着塔内液体下降,在上升下降过程中气液发生传热传质过程,液体部分的ar含量越来越高,在塔底得到纯液氩;

20.步骤五:从精馏塔底部抽出纯液氩经纯液氩节流阀节流降压送入氩塔冷凝蒸发器的蒸发侧,外界通过液氩补充端补充液氩一并进入冷凝蒸发器的蒸发侧,为整个系统补充冷量损失;

21.步骤六:纯液氩在氩塔冷凝蒸发器蒸发侧蒸发为氩气,经过换热器复热回收冷量,送出精馏冷箱从纯氩输出端输出。

22.与现有技术相比,本发明的有益效果:

23.本发明的优势是利用回收现场会有液氩提供的便利,用液氩提供冷量;利用水电解制氢产生的氢气去除混入的氧气,再利用低温精馏法脱除氮气、一氧化碳,和过量的氢气,其最大优势在于既省下了除一氧化碳设备,又大大提高了原料气对氧含量的容忍度,提高了氩气的回收率,简化了低温精馏的流程和操作,降低了运行能耗。

附图说明

24.为了更清楚地说明本发明实施方式的技术方案,下面将结合附图和详细实施方式对本发明进行详细说明,显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

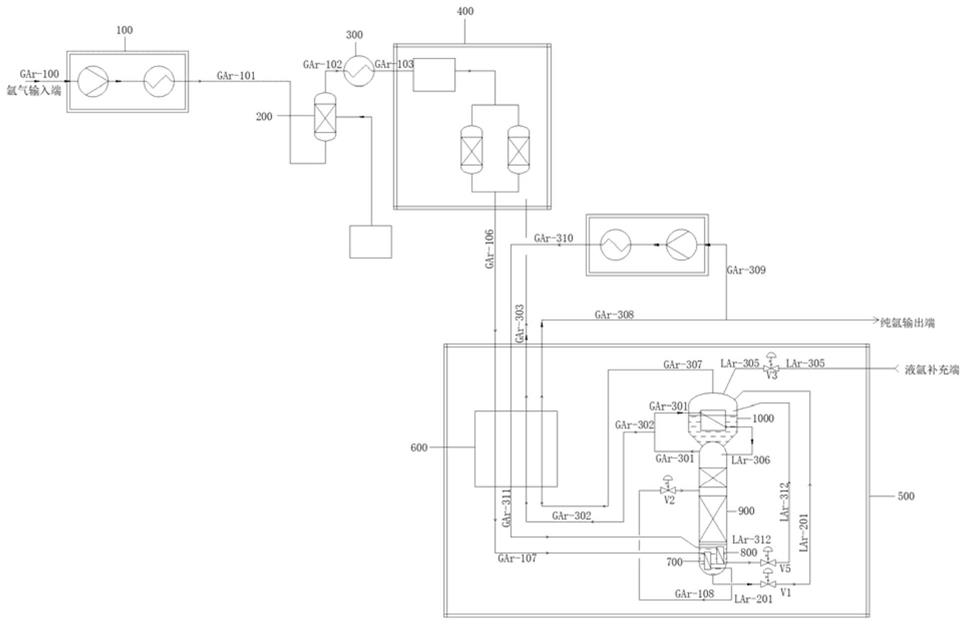

25.图1为本发明一种精馏法去除一氧化碳的氩气回收装置及操作方法的系统结构示意图。

26.图中:100氩气压缩机、200除氧反应炉、300冷却器、400氩气预冷纯化系统、500精馏冷箱、600换热器、700第一氩塔再沸器、800第二氩塔再沸器、900精氩塔、1000氩塔冷凝蒸发器。

具体实施方式

27.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。

28.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施方式的限制。

29.其次,本发明结合示意图进行详细描述,在详述本发明实施方式时,为便于说明,表示器件结构的剖面图会不依一般比例作局部放大,而且所述示意图只是示例,其在此不应限制本发明保护的范围。此外,在实际制作中应包含长度、宽度及深度的三维空间尺寸。

30.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的实施方式作进一步地详细描述。

31.本发明提供了一种精馏法去除一氧化碳的氩气回收装置及操作方法,请参阅图1,氩气回收装置包括氩气压缩机100、除氧反应炉200、冷却器300、氩气预冷纯化系统400和精馏冷箱500,所述压气压缩机输出连接除氧反应炉200,所述除氧反应炉200输出连接冷却器300,所述冷却器300输出连接氩气预冷纯化系统400,所述氩气预冷纯化系统400双向连接精馏冷箱500,所述精馏冷箱500内安装有换热器600、氩塔再沸器、精氩塔900、粗液氩节流阀v2、纯液氩节流阀v1、循环液氩节流阀v5和氩塔冷凝蒸发器1000,所述换热器600双向连接氩气预冷纯化系统400,所述换热器600输出连接氩塔再沸器,所述氩塔再沸器包括第一氩塔再沸器700和第二氩塔再沸器800,所述第一氩塔再沸器700输出连接粗液氩节流阀v2,所述粗液氩节流阀v2输出连接精氩塔900,所述第二氩塔再沸器800输出连接循环液氩节流阀v5,所述循环液氩节流阀v5输出连接氩塔冷凝蒸发器1000,所述精氩塔900的底部通过纯液氩节流阀v1输出连接氩塔冷凝蒸发器1000,所述氩塔冷凝蒸发器1000与精氩塔900的顶

部双向连接,所述精氩塔900的顶部和氩塔冷凝蒸发器1000均输出连接换热器600,所述换热器600输出连接有纯氩输出端,所述氩塔冷凝蒸发器1000上还输入连接有液氩补充端。

32.本发明还提供了一种精馏法去除一氧化碳的氩气回收装置的操作方法,该精馏法去除一氧化碳的氩气回收装置的操作步骤如下:

33.步骤一:将氩气通过氩气压缩机100加压后取出油和粉尘,进入除氧反应炉200,在除氧反应炉200中添加催化剂,取出氩气中的氧气;

34.步骤二:将去出氧气的氩气输出到冷却器300冷却到40℃后,再通过氩气预冷纯化系统400冷却到5℃

‑

8℃后脱水;

35.步骤三:脱水后干燥的粗氩气进入精馏冷箱500,通过换热器600将氩气降温至液化点,然后进入到精氩塔900底部的氩塔再沸器中,气体被液化,氩塔再沸器的液体经过粗液氩节流阀v2降压节流,部分被气化的气体通过循环液氩节流阀v5送入精氩塔900中上部参与精馏;

36.步骤四:进入精氩塔900中的流体,其中的气体部分随着塔内气体上升,液体随着塔内液体下降,在上升下降过程中气液发生传热传质过程,液体部分的ar含量越来越高,在塔底得到纯液氩;

37.步骤五:从精馏塔底部抽出纯液氩经纯液氩节流阀v1节流降压送入氩塔冷凝蒸发器1000的蒸发侧,外界通过液氩补充端补充液氩一并进入冷凝蒸发器的蒸发侧,为整个系统补充冷量损失;

38.步骤六:纯液氩在氩塔冷凝蒸发器1000蒸发侧蒸发为氩气,经过换热器600复热回收冷量,送出精馏冷箱500从纯氩输出端输出。

39.实施例

40.以下为氩气出塔压力为0.65mpa(a)情况时的实例:

41.回收氩气组分:由于带有加氢除氧流程,本方案对原料气氩中氧的可接受范围为≤2%。

42.回收氩气的压力很低,首先经过氩气压缩机100加压至~1.1mpa(a)后,去除油及粉尘后,经过gar

‑

101,进入除氧反应炉200。在除氧反应炉200中装填催化剂,通入氢气,通过催化反应,把氢气和氧气催化为水,控制加入氢气过量,可将氩气中的氧气完全反应掉。去除氧气的氩气经gar

‑

102出来后首先经过冷却器300冷却至约40℃,通过gar

‑

103进入氩气预冷纯化系统400冷却到5

‑

8℃,进入纯化器脱除水和二氧化碳。剩下的粗氩气主要成份为:ar、n2、co、h2等。

43.干燥的粗氩气通过管道gar

‑

106进入精馏冷箱500,首先进入换热器600降温至约

‑

155℃~

‑

158℃,经过gar

‑

107,进入设立于精氩塔900底部的第一氩塔再沸器700,在第一氩塔再沸器700中,全部气体被液化,出第一氩塔再沸器700的液体混合流体从gar

‑

108流出,经粗氩节流阀v2节流降压送入精氩塔900中上部参与精馏。第一氩塔再沸器700的操作压力为0.95mpa(a)~1.05mpaa,精氩塔900的压力为0.75mpa(a)~0.85mpa(a)。由于存在压力差,介质沸点温度会根据压力改变,使第一氩塔再沸器700内外侧形成约1~1.5℃的温差,保证第一氩塔再沸器700的热交换。

44.进入精氩塔900的流体,其中的气体部分随着塔内气体上升,液体随着塔内液体下降,在上升下降过程中气液发生传热传质过程,液体部分的ar含量越来越高,在塔底得到纯

液氩(根据国标或客户要求而定,常规可达到co<1ppm)。通过lar

‑

201管道从精氩塔900底部抽出纯液氩经纯液氩节流阀v1节流降压送入氩塔冷凝蒸发器1000的蒸发侧。外界补充液氩通过管路lar

‑

305一并进入氩塔冷凝蒸发器1000的蒸发侧,为整个系统补充冷量损失。纯液氩在氩塔冷凝蒸发器1000蒸发侧蒸发为氩气,经过换热器600复热回收冷量,送出精馏冷箱500。分为两部分,一部分作为氩气产品经过gar

‑

308,可根据用户需求加压或者直接送气,本实例中本股氩气的压力为0.6mpa(a)~0.65mpa(a),可直接送给用户。另一部分,gar

‑

309作为循环气,被送至15氩气循环压缩机加压至0.9mpa(a)~1.0mpa(a)后,送回精馏冷箱500,被换热器600降温至

‑

155~

‑

158℃,经gar

‑

311进入精氩塔900底部的第二氩塔再沸器800,在其中被液化。从lars

‑

312经过v5循环液氩节流阀v5降压后送至氩塔冷凝蒸发器1000内为其提供冷源。

45.氩塔冷凝蒸发器1000的操作压力与流程组织有关,在本实例中,其压力约为0.63~0.68mpa(a)。如出冷箱压力要求降低,整个系统的压力,(含精氩塔900、氩气压缩机100和氩气循环压缩机的压力)可降低操作。

46.精氩塔900顶部的气体主要是一氧化碳、氢气与氮气,从gar

‑

301管路出塔后分成二部分,一部分从gar

‑

302抽出,经换热器600复热至常温,一般与比进气温度低1.5~3℃回收冷量后送出塔外,通过gar

‑

303输送至氩气预冷纯化系统400,作再生气使用。塔顶的第二部分气体经过gar

‑

301进入氩塔冷凝蒸发器1000的气体侧冷凝为液体,经过lar

‑

306流回精氩塔900,为精馏提供液体。

47.虽然在上文中已经参考实施方式对本发明进行了描述,然而在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本发明所披露的实施方式中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本发明并不局限于文中公开的特定实施方式,而是包括落入权利要求的范围内的所有技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1