输液泵式制冷机及制冷方法与流程

1.本发明涉及制冷与供热热泵技术领域,具体而言,涉及一种输液泵式制冷机及制冷方法。

背景技术:

2.水吸热蒸发,可以降温。常用的水帘降温方法,风扇空气通过常温的水帘或水幕,水的吸热汽化,可使风扇空气温度降低5

‑

8度;这里,空气的流动,促成了水的吸热汽化,从而降低了空气温度。

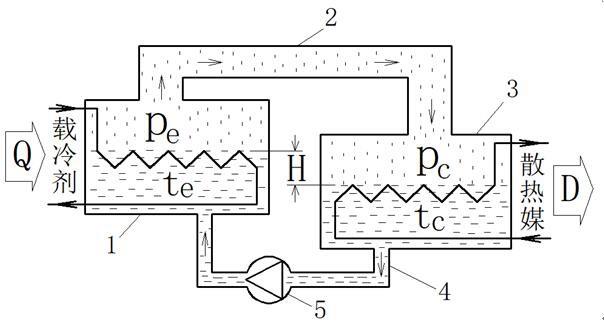

3.压缩式制冷装置如图1所示,主要包括蒸发器、冷凝器、压缩机、连接管、和毛细管。蒸发器吸热制冷,制冷介质吸热蒸发为汽体;压缩机将蒸汽压缩为高压蒸汽,并输送到冷凝器;高压蒸汽在冷凝器放热凝结为液体;液体介质经毛细管降压返回蒸发器,开始下一个蒸发

‑

吸热

‑

凝结

‑

放热的制冷循环过程。压缩式制冷装置,由于制冷介质高压蒸汽与低压蒸汽的压力差较大,即压缩机出口与进口的压力差较大,压缩机耗能多,相比于吸收式制冷装置,其制冷效率较低。另一方面,蒸汽压缩机相较于液体输送泵,其介质输送效率也较低。

4.压缩式制冷装置,改变压缩机和制冷介质的流向,一般可作为供热热泵使用。

5.吸收式制冷装置如图2所示,主要包括蒸发器、吸收器、发生器、冷凝器、输液泵、热交换器、连接管、及常用的制冷介质水。吸收器内的吸收溶液,如溴化锂溶液,吸收由蒸发器产生的饱和水蒸汽,并生成水

‑

溴化锂稀释溶液,由输液泵驱动溶液的循环流动,发生器需要热源加热分离出纯水与溴化锂溶液。蒸发器与吸收器之间的压力差小,且整个循环回路的压力差也较小,输液泵所需的驱动压差小,输液泵的耗能少;且液体泵驱动比气体压缩机驱动的输运效率高。尽管发生器需要热源加热,但整个制冷装置的总制冷效率较高,可达80%以上,是大型制冷空调的首选。

6.吸收式制冷装置,改变输液泵和制冷介质流向,同样也可作为供热热泵使用。

7.吸收式制冷装置中,装置内腔真空度高,蒸发器与吸收器之间蒸汽传输阻力小;吸收器的吸收溶液高效吸收蒸发器产生的饱和水蒸汽,同时在输液泵的驱动作用下,蒸发器腔内压力大于吸收器腔内压力,水蒸汽由蒸发器向吸收器的输运速度快,故传热速度快。比较水帘降温方法与吸收式制冷装置,吸收式制冷装置是在高真空条件下,蒸发器是沸腾汽化的吸热过程,吸收器是饱和蒸汽冷凝的放热过程,吸热与放热的速度快,温差小。比较图2与图1可见,由于需要吸收溶液,在吸收式制冷装置中,增多了吸收器、发生器、和热交换器,且发生器还需要加热热源。

8.热管高真空管路中,蒸汽的运行速度和传热量均非常大,热管的吸热蒸发端腔内蒸汽压力pe高于放热凝结端腔内蒸汽压力pc,蒸汽由高温吸热端流向低温放热端。

技术实现要素:

9.本发明的目的在于提出一种输液泵式制冷机及制冷方法,由输液泵驱动制冷介质的循环流动,可提高制冷效率,减少能源消耗,简化装置结构。

10.为了达到上述目的,本发明的输液泵式制冷机的技术方案是这样实现的,其特征在于制冷机包括蒸发器、回汽管、冷凝器、输液管及输液泵;所述输液管的一端与蒸发器的底部密封连通,输液管的另一端与冷凝器的底部密封连通,所述输液泵密封的串联在输液管上;所述回汽管的一端与蒸发器的顶部密封连通,回汽管的另一端与冷凝器的顶部密封连通;在所述蒸发器内的换热器中循环流通载冷剂,在所述冷凝器内的换热器中循环流通散热媒。

11.将蒸发器、回汽管、冷凝器、输液管及输液泵的连通内腔抽成真空,制冷介质注入蒸发器、回汽管、冷凝器、输液管及输液泵的真空连通内腔中,使制冷介质液面高于输液泵,且制冷机运行时,冷凝器内的制冷介质液面仍高于输液泵。

12.在本技术方案中,所述冷凝器安放位置比蒸发器低h高度;h高度是,制冷机运行时,所述冷凝器制冷介质液面比蒸发器制冷介质液面低的高度差。

13.在本技术方案中,在所述回汽管的最高位置处装有与回汽管连通的储气罐,在所述储气罐上可设置抽真空管口、真空阀门或注液口。

14.在本技术方案中,在所述输液管上还串联有节流阀。

15.在本技术方案中,输液泵式制冷机的制冷方法如下:所述输液泵的泵压lp大于冷凝器内的制冷介质tc温度饱和蒸汽压力v(tc)与蒸发器内的制冷介质te温度饱和蒸汽压力v(te)的差,lp>v(tc)

‑

v(te);输液泵将冷凝器的制冷介质泵入蒸发器内,使得蒸发器制冷介质的液面高于冷凝器制冷介质液面h高度,有ρgh=v(tc)

‑

v(te),ρ为制冷介质液体比重,g为重力加速度;所述蒸发器内制冷介质吸收循环载冷剂的热量q蒸发汽化,从而降低载冷剂的温度;在输液泵的泵压lp驱动下,蒸发器产生的介质蒸汽,经回汽管流回冷凝器,在冷凝器内放热凝结为液体的制冷介质,循环散热媒带走蒸汽凝结的放热d;实现吸热

‑

蒸发

‑

放热

‑

凝结的制冷循环过程;蒸发器制冷介质液面蒸汽气压为pe,冷凝器制冷介质液面蒸汽气压为pc,制冷介质的蒸汽由蒸发器流动到冷凝器的摩擦阻力压降为pe

‑

pc;进一步增大输液泵泵压lp,将增大制冷介质泵出

‑

泵入流量,增大蒸汽流量,并最终增大制冷量q。

16.在本技术方案中,将所述输液泵介质流向改向,制冷机将改为由循环散热媒向循环载冷剂供热的传热热泵。

17.在本技术方案中,在所述回汽管中串联节流阀,制冷介质的最佳充注量在85%~99%之间。

18.在本技术方案中,输液泵式制冷机的制冷方法如下:所述输液泵的泵压lp大于冷凝器内的制冷介质tc温度饱和蒸汽压力v(tc)与蒸发器内的制冷介质te温度饱和蒸汽压力v(te)的差,lp>v(tc)

‑

v(te);输液泵将冷凝器的制冷介质液体泵入蒸发器内;蒸发器内制冷介质吸收循环流通载冷剂的热量q蒸发汽化,从而降低载冷剂的温度;在输液泵的泵压lp驱动下,蒸发器产生的制冷介质蒸汽,经回汽管和节流阀流回冷凝器,在冷凝器内放热凝结为液体的制冷介质,循环流动散热媒带走蒸汽凝结的放热d;实现吸热

‑

蒸发

‑

放热

‑

凝结的制冷循环过程;进一步增大输液泵泵压lp,将增大制冷介质泵出

‑

泵入流量,增大蒸汽流量,并最终增大制冷量q;所述节流阀对制冷介质蒸汽的流动起扼制作用,降低高压制冷介质蒸汽压力,并控制流入冷凝器的制冷介质蒸汽流量,节流阀两端节流压力差

△

jp=v(t

c

)

‑

v(t

e

),lp

‑△

jp

为制冷介质蒸汽和制冷介质液体流动的管壁摩擦阻力压降。

19.本发明的输液泵式制冷机与压缩式制冷机相比,具有介质输送效率高、能耗低、制冷系数大等优点。

20.本发明的输液泵式制冷机与吸收式制冷机相比,具有结构简单、成本低、无需制冷热源等优点。

附图说明

21.图1是现有技术压缩式制冷机的结构示意图;图2是现有技术吸收式制冷机的结构示意图;图3是本发明的结构示意图;图4是本发明冷凝器低于蒸发器h高度的制冷机的结构示意图;图5是本发明图4加装节流阀的制冷机的结构示意图;图6是本发明的回汽管中串联节流阀的制冷机的结构示意图。

具体实施方式

22.下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以互相结合。

23.如图3所示,其是一种输液泵式制冷机,包括蒸发器1、回汽管2、冷凝器3、输液管4及输液泵5;所述输液管4的一端与蒸发器1的底部密封连通,输液管4的另一端与冷凝器3的底部密封连通,所述输液泵5密封的串联在输液管4上;所述回汽管2的一端与蒸发器1的顶部密封连通,回汽管2的另一端与冷凝器3的顶部密封连通;在所述蒸发器1内的换热器中循环流通载冷剂,在所述冷凝器3内的换热器中循环流通散热媒。

24.将蒸发器1、回汽管2、冷凝器3、输液管4及输液泵5的连通内腔抽成真空,制冷介质注入蒸发器1、回汽管2、冷凝器3、输液管4及输液泵5的真空连通内腔中,使制冷介质液面高于输液泵5,且制冷机运行时,冷凝器3内的制冷介质液面仍高于输液泵5。

25.如图4所示,所述冷凝器3安放位置比蒸发器1低h高度;h高度是,制冷机运行时,所述冷凝器3制冷介质液面比蒸发器1制冷介质液面低的高度差。

26.如图4及图5所法,在所述回汽管2的最高位置处装有与回汽管2连通的储气罐6,在所述储气罐6上可设置抽真空管口、真空阀门或注液口。

27.如图5所示,在所述输液管4上还串联有节流阀7。

28.输液泵式制冷机的制冷方法如下:所述输液泵5的泵压lp大于冷凝器3内的制冷介质tc温度饱和蒸汽压力v(tc)与蒸发器1内的制冷介质te温度饱和蒸汽压力v(te)的差,lp>v(tc)

‑

v(te);输液泵5将冷凝器3的制冷介质泵入蒸发器1内,使得蒸发器1制冷介质的液面高于冷凝器制冷介质液面h高度,有ρgh=v(tc)

‑

v(te),ρ为制冷介质液体比重,g为重力加速度;所述蒸发器1内制冷介质吸收载冷剂的热量q蒸发汽化,从而降低载冷剂的温度;在输液泵5的泵压lp驱动下,蒸发器1产生的制冷介质蒸汽,经回汽管2流回冷凝器,在冷凝器3内放热凝结为液体的制冷介质,散热媒带走蒸汽凝结的放热d;实现吸热

‑

蒸发

‑

放热

‑

凝结的制冷循环过程;蒸发器1制冷介质液

面蒸汽气压为pe,冷凝器3制冷介质液面蒸汽气压为pc,制冷介质的蒸汽由蒸发器1流动到冷凝器3的摩擦阻力压降为pe

‑

pc;进一步增大输液泵5泵压lp,将增大制冷介质泵出

‑

泵入流量,增大蒸汽流量,并最终增大制冷量q。

29.如将所述输液泵5介质流向改向,制冷机将改为由散热媒向载冷剂供热的传热热泵。

30.为便于理解制冷方法,列出制冷介质循环回路压力平衡方程:lp=ρgh+(pe

‑

pc)=v(tc)

‑

v(te)+(pe

‑

pc)ρ为介质液体比重,g为重力加速度,h为介质液面高度差;v(tc)是冷凝器内制冷介质tc温度的饱和蒸汽压力;v(te)是蒸发器内制冷介质te温度的饱和蒸汽压力;pe

‑

pc为介质蒸汽流动的摩擦阻力压降;lp为泵压,是泵出口与入口间压力差,也为2倍的输液泵扬程压力。

31.压力平衡方程中,忽略了较小的液体流动摩擦阻力压降。当lp=ρgh=v(tc)

‑

v(te)时,蒸发器与冷凝器之间无蒸汽流动,pe=pc,此时的泵压为制冷起始泵压;当泵压lp大于制冷起始泵压时,制冷开始发生。

32.本发明的输液泵式制冷机的制冷循环是,蒸发吸热

‑

蒸汽减压回流

‑

凝结放热

‑

液体加压泵入,是一种新的制冷循环。与压缩式制冷机的制冷循环:蒸发吸热

‑

蒸汽压缩增压

‑

凝结放热

‑

液体回流降压,是不同的。与吸收式制冷机的吸收式制冷循环相比,也是不同的。

33.由于液体密度远远大于蒸汽密度,输液泵输运液体介质比压缩机输运蒸汽介质的传输效率高;输液泵泵压比压缩机蒸汽压差小,功耗小;本发明的输液泵式制冷机比压缩式制冷机的制冷效率高。

34.图3至图5中,蒸发器1及冷凝器3内换热器管壁存在导热温度差;蒸发器内液态制冷介质温度低于循环载冷剂温度,比如,10℃载冷剂温度时,液态制冷介质温度te为5℃,热量由循环载冷剂流向制冷介质;冷凝器3内液态制冷介质温度高于循环散热媒温度,比如,30℃散热媒温度时,液态制冷介质温度tc为35℃,热量由制冷介质流向散热媒。温度℃51015303545100气压 kpa0.871.231.714.245.629.58101.3

35.水的饱和蒸汽压力如下表,本发明实施例1所用制冷介质为水,称为介质水;载冷剂为载冷水;散热媒为冷却水。

36.操作时,抽取制冷机连通内腔为高真空,注入适量介质水,使液面高于输液泵5的高度1m以上。进一步采用抽真空排气法,排除制冷机内腔不凝结的惰性气体。

37.一定制冷量下,循环载冷水温度10℃时,蒸发器1内介质水的温度te为5℃;循环冷却水温度30℃时,冷凝器3内介质水的温度tc为35℃。若输液泵5停止工作,冷凝器3内的介质水沸腾汽化,液面气压pc等于35℃水的饱和蒸汽压,蒸汽由冷凝器3流向蒸发器1,即蒸汽由热端流向冷端,相同于热管传热。

38.输液泵5运行,当泵压lp大于35℃水饱和蒸汽压力与5℃水饱和蒸汽压力的压力差,lp>v(35℃)

‑

v(5℃)=5.62

‑

0.87=4.75kpa≈48cm水压时,泵压足以克服饱和蒸发阻力,形成的介质水液面高度差h=48cm,并克服水蒸汽由蒸发器1流动到冷凝器3的摩擦阻力压降

pe

‑

pc;此时,蒸发器1内介质水液面气压pe=0.87kpa,蒸发器1内介质水吸收循环载冷水的热量蒸发汽化,蒸汽由蒸发器流向冷凝器,在冷凝器3内蒸汽凝结液化,循环冷却水带走蒸汽凝结放热;进一步增大泵压lp,即增大超出4.75kpa的余压,将增大泵出

‑

泵入液体流量,增大蒸汽流量,并最终增大制冷量q。

39.本发明的实施例2,制冷介质为介质水;用于室内空调,载冷剂为室内空气;室外空气散热,散热媒为室外空气。

40.一定制冷量下,室内空气温度20℃时,蒸发器1内介质水温te是15℃;室外空气温度40℃时,冷凝器3内介质水温tc是45℃。此时,输液泵5泵压lp须大于饱和蒸汽压力差9.58

‑

1.71=7.87kpa≈79cm水压,形成的介质液面高度差h=79cm,制冷机开始制冷工作。一台大于7.87kpa泵压的输液泵比相同制冷量的200

‑

500kpa压差的蒸汽压缩机功耗小,节能,且成本低。

41.将冷凝器3安装位置低于蒸发器1约79cm,使冷凝器3的介质水液面位于合适位置,利于冷凝器3的蒸汽凝结散热。

42.本发明的实施例3,与实施例2相同的介质水、空气制冷和空气散热。在输液管4中串联加装节流阀7,节流阀可辅助调节介质水流量,调节制冷量,最终调节控制室内空气温度。

43.如图6所示,在本实施例中,在所述回汽管2上串联有节流阀7,制冷介质水充注量约95%;此时输液泵式制冷机的制冷方法如下:所述输液泵5的泵压lp大于冷凝器3内的制冷介质tc温度饱和蒸汽压力v(tc)与蒸发器1内的制冷介质te温度饱和蒸汽压力v(te)的差,lp>v(tc)

‑

v(te);输液泵5将冷凝器3的制冷介质水泵入蒸发器1内;蒸发器1内制冷介质水吸收循环流通载冷剂的热量q蒸发汽化,从而降低载冷剂的温度;在输液泵5的泵压lp驱动下,蒸发器1产生的制冷介质水蒸汽,经回汽管2和节流阀7流回冷凝器3,在冷凝器3内放热凝结为液体的制冷介质水,循环流通散热媒带走蒸汽凝结的放热d;实现吸热

‑

蒸发

‑

放热

‑

凝结的制冷循环过程;进一步增大输液泵5泵压lp,将增大制冷介质水泵出

‑

泵入流量,增大蒸汽流量,并最终增大制冷量q;所述节流阀7对制冷介质水蒸汽的流动起扼制作用,降低高压制冷介质水蒸汽压力,并控制流入冷凝器3的制冷介质水蒸汽流量,节流阀7两端节流压力差

△

jp=v(t

c

)

‑

v(t

e

),lp

‑△

jp为制冷介质水蒸汽和制冷介质水液体流动的管壁摩擦阻力压降。

44.以上结合附图对本发明的实施方式作出详细说明,但本发明不局限于所描述的实施方式。对于本领域的普通技术人员而言,在不脱离本发明的原理和宗旨的情况下对这些实施方式进行多种变化、修改、替换及变形仍落入在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1