低温冷凝回收工业有害废气的翅片管蒸发器

1.本发明涉及一种蒸发器,尤其是一种用于回收工业有害废气的翅片管蒸发。

背景技术:

2.vocs是volatile organic compounds 的缩写,即挥发性有机物,国标中的定义为:参与大气光化学反应的有机化合物。vocs是具有物理挥发性和化学反应性的一类有机物,主要包括:苯及苯系物、醇、酯、酮、酚、醚、醛、酰胺和石油烃化合物等。vocs的随意排放不仅污染了环境,也造成了资源的大量浪费。

3.目前,原油码头采用冷凝加吸附的工艺回收油船舱中挥发的油气。部分药厂也采用冷凝法对挥发的药剂进行回收再加工。冷凝加吸附的典型工艺流程详见附图5。

4.以挥发性油气的治理为例,其在常压下的冷凝温度在

‑

70℃以下,需要采用三级复叠蒸发器依次降温进行逐级回收(一级蒸发器蒸发温度约0℃,二级蒸发器蒸发温度约

‑

35℃,三级蒸发器蒸发温度约

‑

75℃)。一级蒸发器工作在0℃以上,采用单台铝板翅换热器即可。由于二级和三级蒸发器里油气中所含的水分在0℃以下容易在换热表面结霜,影响换热、阻力降和油气处理量,因此需要配置两台分别在融霜和正常工作状态不停切换。

5.目前,二级和三级蒸发器多采用管壳干式蒸发器,制冷剂在管内流动,油气在管外流动。管壳干式蒸发器无法配置分液头,每根管子的分液均匀性差,换热不统一。换热管外侧油气属于气相,导热系数和换热系数低,管内为气液相变制冷剂,导热系数和换热系数高,热阻不平衡,造成体积和材料的浪费。

技术实现要素:

6.本发明提出了一种低温冷凝回收工业有害废气的翅片管蒸发器,其目的是:增强换热的均匀性,提高换热效果,缩减设备体积。

7.本发明技术方案如下:一种低温冷凝回收工业有害废气的翅片管蒸发器,包括壳体,所述壳体上设置有进气口、出气口、进液口、排液口和回气口,所述壳体内部安装有分液头、芯体和汇管;所述芯体包括换热管、翅片和隔板;所述隔板为多组,沿壳体长度方向排列且交错设置,在壳体内腔中构成折返结构的换热通道;所述换热管穿过所述隔板,所述翅片安装在换热管上;所述进液口与分液头的进口端相连通,分液头的各出口端分别通过软管与各换热管的进口端相连通;各换热管的出口端通过汇管与回气口相连通;所述进气口通过所述换热通道与所述出气口相连通;所述排液口设置在壳体底部。

8.作为本蒸发器的进一步改进:沿进气口至出气口的方向,相邻隔板之间的间距逐渐减小。

9.作为本蒸发器的进一步改进:沿进气口至出气口的方向,相邻翅片之间的间距逐

渐减小。

10.作为本蒸发器的进一步改进:所述壳体内腔分为沿进气口至出气口的方向依次设置的进气段、冷却段和分离段;所述进气口、进液口、回气口、分液头和汇管均设置在进气段;所述芯体设置在冷却段;所述出气口设置在分离段。

11.作为本蒸发器的进一步改进:每路换热管包括两段通过u形的弯头连接在一起的直管段。

12.作为本蒸发器的进一步改进:所述分离段内腔顶部还设有均气板,所述出气口位于均气板的上方。

13.作为本蒸发器的进一步改进:所述分离段的底部设有排液口。

14.作为本蒸发器的进一步改进:所述出气口处还设有气包,所述气包中设有丝网除沫器。

15.作为本蒸发器的进一步改进:所述换热通道的每段折返段底部均设有所述排液口。

16.作为本蒸发器的进一步改进:所述芯体还包括位于芯体顶部的吊耳。

17.相对于现有技术,本发明具有以下有益效果:(1)本发明在换热管外侧增加翅片增强了油气侧的换热,通过分液手段保证了供液的均匀性,并采用折流技术延长了换热时间,一方面扩展了普通翅片管换热器管外侧的介质范围,延缓了结霜,适用于大温差、多变介质腐蚀环境,尤其是与有害工业气体的气体如vocs领域,另一方面大大减小了低温冷凝回收vocs有害废弃物装置的体积,降低了设备成本,缩短了设备的投资回收期,推动了vocs治理行业的发展;(2)本发明折返换热通道的宽度逐渐收窄(隔板间距逐渐缩小),使得迎面风速逐渐增加,同时翅片的间距也逐渐缩小,使得管外扩展面积逐渐变大;这种设计与油气每℃温度降引起的凝液量、结霜量不同的特点相匹配,油气在换热通道中流动时,开始时容易结霜,而前段流速低,通过时间长,有利于捕霜,避免前端被霜层堵死;进入中后段,油气温度已降低,每℃温度降的凝液量提高,此时通过收窄通道,提高流速,并增大管外扩展面积,使得换热得到强化,快速捕集凝液,最终在有限的空间内,既解决了结霜问题,也实现了高效换热与凝液的收集;(3)出气口处设置均气板,可以保证在蒸发器长度方向上吸气的均匀性,避免了局部流速过高,提升了气液分离效果和效率;(4)丝网除沫器内置的金属网丝,可以对气体中夹带的液滴进行进一步的收集。

附图说明

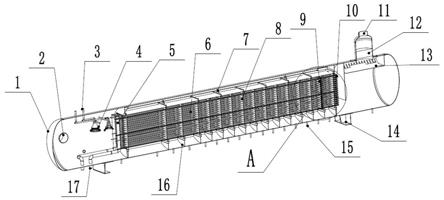

18.图1为蒸发器的纵剖视图;图2为图1中a部分的局部放大图;图3为蒸发器的横剖视图;图4为蒸发器的外形图;图5为采用冷凝加吸附方式回收挥发油气的典型工艺流程图。

19.为了更清楚地展现内部结构,图中只保留了一部分翅片,对换热通道中的其它密集排列的翅片进行了省略。

具体实施方式

20.下面结合附图详细说明本发明的技术方案:如图1至4,一种低温冷凝回收工业有害废气的翅片管蒸发器,包括壳体1,所述壳体1由圆筒和两端的封头组成,构成一个封闭的油气通道。壳体1底部设有支架14。

21.所述壳体1上设置有进气口2、出气口11、进液口3、排液口15和回气口17,所述排液口15设置在壳体1底部。壳体1内部安装有分液头4、芯体和汇管5。

22.所述壳体1内腔分为沿进气口2至出气口11的方向依次设置的进气段、冷却段和分离段。所述进气口2、进液口3、回气口17、分液头4和汇管5均设置在进气段;所述芯体设置在冷却段;所述出气口11设置在分离段。

23.如图1至3,所述芯体包括若干换热管6、若干翅片9和若干隔板8。所述隔板8包括挡板和位于旁侧的折流板,折流板的外边缘为弧形,与壳体1内壁相接。隔板8沿壳体1的长度方向排列且交错设置,从而在壳体1内腔中构成折返结构的换热通道。换热通道每段折返段的底部至少设置一组排液口15。所述进气口2通过所述换热通道与所述出气口11相连通。

24.所述换热管6垂直穿过所述隔板8,所述翅片9通过胀接方式安装在换热管6上。每路换热管6分别包括两段通过u形的弯头10连接在一起的直管段,弯头10与直管段之间通过焊接方式连接,换热管6构成一条制冷剂回路,进口端和出口端都位于进气段一侧。

25.所述芯体还包括作为骨架的槽钢框架,槽钢框架顶部设有吊耳7,用于吊装芯体。芯体架16预先焊接在壳体1上,芯体放置在芯体架16上,通过螺栓连接固定。

26.进气段中,所述进液口3与分液头4的进口端相连通,分液头4具有多个出口端,各出口端分别通过软管(图中未示)与各换热管6的进口端相连通;各换热管6的出口端通过汇管5与回气口17相连通。

27.分离段中,所述分离段内腔顶部还设有均气板13,所述出气口11位于均气板13的上方,可以保证在蒸发器长度方向上吸气的均匀性,避免了局部流速过高,提升了气液分离效果和效率。

28.所述分离段的底部同样设有排液口15,可以将分离段分离出的凝液排放出去。

29.所述出气口11处还设有气包12,所述气包12中设有丝网除沫器。丝网除沫器内置的金属网丝,可以对气体中夹带的液滴进行进一步的收集。

30.本蒸发器中,除了翅片9采用带环氧涂层的斥水铝材外,其余材质均为不锈钢,适用多变介质和各类腐蚀性环境。管内外均封闭,适用于捕集凝液和凝霜。

31.工作时,制冷剂和油气经过本蒸发器实现换热。

32.制冷剂通过进液口3进入蒸发器内部,随后进入分液头4被均匀地分入不同的换热管6中,低温制冷剂在换热管6中蒸发并吸收管外vocs挥发性油气的冷凝热,通过焊接在壳体1上的汇管5进入回气口17排出,完成一次换热循环。

33.vocs挥发性油气通过进气口2进入,在压差的作用下,其只能沿无短路的s型折流换热通道流动,vocs所含的油气中c3和c4等重烃类被捕集到换热管6和翅片9外表面,未凝华的氮气等组分进分离段,依次经过焊接在壳体1上的避免局部流速过高液滴夹带的均气板13以及具有分离3~5um液滴的含丝网除沫器的气包12后,通过出气口11排出,再进行后续的吸附工艺。

34.优选的,沿进气口2至出气口11的方向,相邻隔板8之间的间距逐渐减小,换热通道

的宽度逐渐收窄,使得风速越来越高。并且,沿该方向,相邻翅片9之间的间距逐渐减小,逐渐增大管外扩展面积,提高换热效果。这种结构与油气每℃温度降引起的凝液量、结霜量不同的特点相匹配,油气在换热通道中流动时,开始时容易结霜,而前段的流速低,通过时间长,有利于捕霜,避免前端被霜层堵死。油气进入冷却段的中后段,其温度已降低,每℃温度降的凝液量提高,此时通过收窄通道,提高流速,并增大管外扩展面积,可以使得换热得到强化,快速捕集凝液。这种将折返结构与变间距相结合的设计,可以在有限的空间内,既解决结霜问题,同时实现高效换热与凝液的收集,适用于大温差、多变介质腐蚀环境,减小了设备体积,降低了成本。

35.除此之外,蒸发器还可以工作在融霜模式,如图5,此时从进气口2引入一股热油气。如图1,热油气将蒸发器翅片9和换热管6上的霜层融化,融化后的油气通过蒸发器下部的排液口15排出,降温后的油气则从出气口11排出,并进入一级气分中,和一级蒸发器后的油气混合,进入二级、三级蒸发器进行凝液。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1