一种一体式密闭柜中梁、其制备方法及冷藏密闭柜与流程

1.本发明属于冷藏密闭柜技术领域,具体涉及一种一体式密闭柜中梁、其制备方法及冷藏密闭柜。

背景技术:

2.密闭柜常见于超市、便利店用于食品的储藏和零售,柜内为便于食品摆放设有较多柜架,存放货物较多。密闭柜的门体要求有较高的透明度可用于货物展示,便于顾客挑选,通常为玻璃门。为了节能减排可设置多个门体,防止展示面完全敞开漏冷,门体之间通过中梁分隔,可以将整个密闭柜展示面分成几个部分。中梁作为密闭柜体展示面的重要组成部分,对其结构强度、漏冷性能等方面有较高的要求。

3.密闭柜中梁通常是由钣金壳体加上泡沫填充层组成,其强度和漏冷性能主要取决于发泡层在钣金壳体内的填充状态。目前密闭柜中梁的生产方式是将聚氨酯泡沫发泡后切割成适配大小的零件安装在钣金壳体内完成,或是在两端各设置一块预留注料孔和透气孔的塑料手板件,将钣金壳体拼装起来后直接注料发泡。以上技术方案中,将泡沫作为零部件安装的方式无法保证装配间隙,导致中梁的强度低,漏冷多等负面效果;使用开孔手板件作为挡料部件发泡,由于中梁自身较长,无法保证排气效果,如存在空泡对中梁的性能有较大影响,且该方案成本投入较大,同时两端手板件需要通线不易安装,增加生产工序。

技术实现要素:

4.有鉴于此,本发明提供一种一体式密闭柜中梁、其制备方法及冷藏密闭柜。

5.本发明的技术方案为:一种一体式密闭柜中梁,其特征在于,包括中梁背板、中梁面板、中梁侧板卡条,所述中梁背板、中梁面板通过设置在两侧的中梁侧板卡条拼装成预装件壳体,所述壳体两端设有内折弯结构,所述内折弯结构上分别设有注料孔、出线孔,所述注料孔、出线孔分别位于壳体两端。

6.进一步的,相邻的内折弯结构相向设置,并留有间隙形成透气槽。

7.进一步的,所述内折弯结构为向壳体内开口的折弯结构。

8.进一步的,所述内折弯结构向壳体内开口位置设有平台面。

9.进一步的,所述壳体内部两端安装有挡料块。

10.进一步的,所述注料孔在与挡料块对应的位置贯穿所述挡料块;所述出线孔在与挡料块对应的位置贯穿所述挡料块。

11.本发明通过增加两端折弯向内开口的折弯结构,一端留有注料孔,一端留有出线孔,两头的折弯结构在中梁注料口两端起到挡料作用,同时折弯结构留一条一定距离的间隙,开口向内有一个平台面,一是便于粘贴海绵密封间隙的同时不影响发泡排气,二是向内开口延伸结构起到很好的补强作用,防止发泡过程中由于压力过大将两头金属钣金件挤压变形导致发泡漏料,保证了聚氨酯泡沫在中梁钣金壳体内的发泡填充效果。

12.进一步的,所述壳体内部贴有电加热片。

13.进一步的,所述中梁背板上设有螺钉孔。

14.进一步的,所述中梁背板的两侧设有第一弯折部,所述中梁面板的两侧设有第二弯折部,所述中梁侧板卡条上下两侧分别设有卡槽,所述第一弯折部、第二弯折部分别与卡槽配合连接。

15.进一步的,所述第一弯折部、第二弯折部与卡槽连接处均设有胶带。

16.本发明中,中梁壳体在预装时,面板和背板两侧的折弯通过塑料件卡槽连接固定,用胶带将卡槽缝隙密封。

17.一种上述一体式密闭柜中梁的制备方法,其特征在于,包括以下步骤:s1.将密封完成的中梁预装件放置在发泡层压设备上,在预装件四周放置压模条工装,压模条带橡胶块的宽面朝上,压模条与预装件平齐放置;其中,线束出口端注意摆放线束位置,线束摆放不允许高出压模条工装厚度。

18.s2.设置灌注量为0.1-0.5kg,灌注流量为200-500g/s,异氰酸酯、组合聚醚的质量比为1-3:1,料温18-22℃,合模完成后开启发泡层压设备通过注料孔完成注料,发泡保压时间为10-30min。本发明中,采用现有技术中可按照设定流量、比例、温度、压力将一定灌注量的组合聚醚和异氰酸酯在管道内输送并在设备枪头处高压碰撞、撞击混合均匀,由枪头注入到中梁腔体内发生发泡及凝胶反应,粘度逐渐增加,由液态变为黏流态继续反应成热固性的固态泡沫的发泡层压设备。

19.进一步的,所述步骤s2中,设置灌注量为0.3kg,灌注流量为420g/s,异氰酸酯、组合聚醚的质量比为1.2:1,料温20℃,合模完成后开启发泡层压设备完成注料,发泡保压时间为20min。

20.本发明还提供一种冷藏密闭柜,其特征在于,包括上述的一体式密闭柜中梁,还包括密闭柜箱体,所述箱体内至少设有一个中梁,所述箱体内通过中梁分隔。本发明的中梁可直接应用于密闭柜上,对整个密闭柜起到较好的支撑、隔热作用。

21.本发明中,通过对中梁面板和背板结构的设计,在两端折弯向内开口,中梁壳体在预装后,面板和背板的折弯结构可将中梁两端封挡,同时留一条一定距离的间隙,用挡料块将间隙密封但不影响发泡排气过程,保证了聚氨酯泡沫在中梁钣金壳体内的填充效果,有效解决了中梁内部结构可能存在缝隙或发泡不良导致结构强度差和漏冷量多的问题。

22.与现有技术相比,本发明具有以下有益效果:本发明的密闭柜中梁结构,保证了聚氨酯泡沫与金属钣金件的填充效果。相比于现有技术,两端一体式钣金件取消了挡料手板件的使用,便于安装,减少了生产时需要安装挡料块的工序,大大减少了生产成本。

附图说明

23.图1为本发明密闭柜中梁的结构示意图;图2为本发明密闭柜中梁背板端的结构示意图;图3为本发明密闭柜中梁注料孔端的结构示意图;图4为本发明密闭柜中梁侧面局部剖视图;图5为本发明密闭柜中梁背板面局部剖视图;

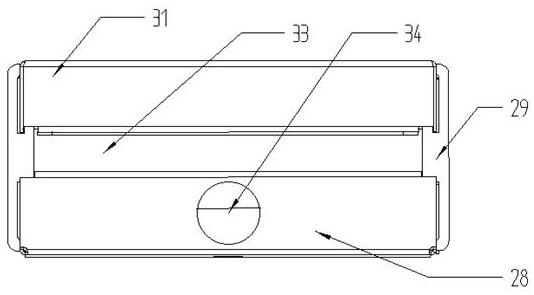

图6为本发明密闭柜的结构示意图;其中,1-密闭柜、2-风道挡板、3-背板组件、4-货架、5-支撑架组件、6-隔断条、7-天梯条、8-右侧板组件、9-组卡扣、10-下踢板、11-中梁、12-底座、13-铰链、14-玻璃门板、15-左侧板组件、16-门、17-门把手、18-自攻螺钉、19-垫片、20-电子线圈、21-支撑梁、22-抽芯螺钉、23-蒸发器、24-电器盒、25-挡板、26-显示器盒、27-出线孔、28-中梁背板、29-中梁侧板卡条、30-电加热片、31-中梁面板、32-螺钉预留孔、33-透气槽、34-注料孔、35-折弯结构、36-挡料块,100-预装件壳体。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例1一种一体式密闭柜中梁,其特征在于,包括中梁背板、中梁面板、中梁侧板卡条,所述中梁背板、中梁面板通过设置在两侧的中梁侧板卡条拼装成预装件壳体100,所述壳体两端设有内折弯结构,所述内折弯结构上分别设有注料孔、出线孔,所述注料孔、出线孔分别位于壳体两端。

26.进一步的,相邻的内折弯结构相向设置,并留有间隙形成透气槽。

27.进一步的,所述内折弯结构为向壳体内开口的折弯结构。

28.进一步的,所述内折弯结构向壳体内开口位置设有平台面。

29.进一步的,所述壳体内部两端安装有挡料块。

30.进一步的,所述注料孔在与挡料块对应的位置贯穿所述挡料块;所述出线孔在与挡料块对应的位置贯穿所述挡料块。

31.进一步的,所述壳体内部贴有电加热片。

32.进一步的,所述中梁背板上设有螺钉孔。

33.其中,中梁11通过中梁背板28和中梁面板31通过两侧中梁侧板卡条29拼装成中梁预装件壳体100,壳体内部贴有电加热片30,外部预留有出线孔27,中梁背板28上预留有安装中梁11的螺钉孔32,便于中梁11发泡后的安装。

34.同时,中梁11在两端面预留有注料孔34和用于排气的透气槽33,中梁面板在两端向内部折弯结构35,较好的保证了中梁预装件用于发泡的结构强度。

35.另外,中梁两端采用安装挡料块36的方式来阻挡中梁两端发泡漏料和增加两端强度,并且手板件挡料块36上开凿有注料孔34和出线孔27。

36.目前密闭柜中梁的生产方式包括将聚氨酯泡沫发泡后切割成适配大小的零件安装在钣金壳体内完成,或是在两端各设置一块预留注料孔和透气孔的手板挡料块发泡,均会增加劳动工时,增加装配工序。一体式中梁发泡结构解决了装配问题的同时,减少了材料成本投入,保证了中梁发泡的填充性。

37.通过更改中梁面板和背板的设计结构,增加两端折弯向内开口,一端留有注料孔,一端留有出线孔。两头的折弯结构在中梁注料口两端起到挡料作用,同时折弯结构留一条

一定距离的间隙,开口向内有一个平台面,一是便于粘贴海绵密封间隙的同时不影响发泡排气,二是向内开口延伸结构起到很好的补强作用,防止发泡过程中由于压力过大将两头金属钣金件挤压变形导致发泡漏料,保证了聚氨酯泡沫在中梁钣金壳体内的发泡填充效果。

38.实施例2本实施例提供一种与实施例1相同的一种一体式密闭柜中梁,所不同的是:进一步的,所述中梁背板的两侧设有第一弯折部(未标注),所述中梁面板的两侧设有第二弯折部(未标注),所述中梁侧板卡条上下两侧分别设有卡槽(未标注),所述第一弯折部、第二弯折部分别与卡槽配合连接。

39.进一步的,所述第一弯折部、第二弯折部与卡槽连接处均设有胶带(未标注)。

40.其中,中梁预装件壳体在预装时,面板和背板两侧的折弯通过塑料件卡槽连接固定,用美纹纸胶带将卡槽缝隙密封。

41.实施例3一种实施例1或实施例2的一体式密闭柜中梁的制备方法,其特征在于,包括以下步骤:s1.将密封完成的中梁预装件放置在发泡层压设备上,在预装件四周放置压模条工装,压模条带橡胶块的宽面朝上,压模条与预装件平齐放置;s2.设置灌注量为0.3kg,灌注流量为420g/s,异氰酸酯、组合聚醚的质量比为1.2:1,料温20℃,合模完成后开启发泡层压设备完成注料,发泡保压时间为20min。

42.实施例4一种实施例1或实施例2的一体式密闭柜中梁的制备方法,其特征在于,包括以下步骤:s1.将密封完成的中梁预装件放置在发泡层压设备上,在预装件四周放置压模条工装,压模条带橡胶块的宽面朝上,压模条与预装件平齐放置;s2.设置灌注量为0.2kg,灌注流量为300g/s,异氰酸酯、组合聚醚的质量比为1:1,料温18℃,合模完成后开启发泡层压设备通过注料孔完成注料,发泡保压时间为15min。

43.实施例5一种实施例1或实施例2的一体式密闭柜中梁的制备方法,其特征在于,包括以下步骤:s1.将密封完成的中梁预装件放置在发泡层压设备上,在预装件四周放置压模条工装,压模条带橡胶块的宽面朝上,压模条与预装件平齐放置;s2.设置灌注量为0.4kg,灌注流量为450g/s,异氰酸酯、组合聚醚的质量比为3:2,料温22℃,合模完成后开启发泡层压设备通过注料孔完成注料,发泡保压时间为25min。

44.实施例6一种冷藏密闭柜,包括实施例1或实施例2的一体式密闭柜中梁,还包括密闭柜箱体1,所述箱体内至少设有一个中梁11,所述箱体内通过中梁分隔。其中,密闭柜箱体1在预装过程中先拼装內箱和外箱的各侧板组件,各侧板组件包括背板组件3、右侧板组件8、左侧板组件15以及顶板组件和底板组件组成,各侧板组件中间均安装有隔断条6,用于分割柜体腔室的发泡层,各侧板组件通过自攻螺钉18和抽芯螺钉22连接,顶板组件上面加装了挡板

25,用于遮挡电器盒24及走线槽,挡板上加装显示器盒26,使柜面整体看上去更美观。底板组件安装有下踢板10和底座12,起到防护和支撑作用。密闭柜柜体内部用组卡扣9加上垫片19和自攻螺钉18安装有六条支撑架组件5,配合天梯条7用于放置货架4,柜体上部是风道挡板2,风道挡板2里面有一支撑梁21,放置有连接电子线圈20的蒸发器23。密闭柜展示面通过中梁11分隔开,门体16通过上下铰链13安装在中梁11间隙内,门体16面板一般采用透光度较好的玻璃门板14,设置一门把手17用于开关门。

45.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

46.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。需注意的是,本发明中所未详细描述的技术特征,均可以通过任一现有技术实现。

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1