一种基于热泵系统回收利用乙酸异丙酯装置脱乙酸塔潜热的方法及装置与流程

1.本发明涉及化工反应工程技术领域,尤其涉及一种基于热泵系统回收利用乙 酸异丙酯装置脱乙酸塔潜热的方法及装置。

背景技术:

2.乙酸异丙酯(isopropyl acetate简称ipa),又名醋酸异丙酯,为无色透 明,具有愉快水果香气的液体。微溶于水,可以与醇、酮、醚等多数溶剂混溶, 有“万能溶剂”之称,对多种合成树脂及天然树脂具有优良的溶解能力,是一种 性能优良的可完全替代甲苯和丁酮的环保有机溶剂和化工原料,用作涂料、印刷 油墨等的溶剂,也是工业常用的脱水剂、药物生产中的萃取剂及香料组分,还常 用于有机合成过程。

3.乙酸异丙酯的传统生产工艺是由异丙醇和乙酸在硫酸的催化下进行酯化反 应。20世纪70年代以后,随着石油化工行业的发展,我国丙烯产量出现大幅增 长,价格也越来越低廉,因此开发了固体酸催化剂直接催化乙酸和丙烯酯化合成 乙酸异丙酯的绿色环保生产工艺。目前丙烯一步合成乙酸异丙酯工艺中,反应及 分离部分的研究较多,但是对于整个系统余热的回收利用并没有太多的研究。

4.乙酸异丙酯反应物料的分离需要经过脱乙酸塔和精制塔进行分离最后得到 高纯度的乙酸异丙酯。目前,脱乙酸塔塔顶物料需要经过冷却水进行冷凝,需要 消耗大量的冷却水,而精制塔塔底物料加热需要消耗大量的蒸汽,如果能够将脱 乙酸塔塔顶物料的潜热通过热能转换,给精制塔塔底物料供热,将节约大量的蒸 汽和冷却水,降低了能耗和成本,还有利环境。

5.中国专利cn201210199890.4公开了装有溴化锂吸收式热泵的丙烯丙烷分 馏系统,包括溴化锂吸收式热泵机组;溴化锂吸收式热泵机组由吸收器,发生器, 冷凝器,蒸发器,溶液热交换器及泵和管路组成;其特征在于还包括至少2个用 于分馏丙烯丙烷的分馏塔ⅰ和分馏塔ⅱ,所述分馏塔ⅰ与分馏塔ⅱ串联连接, 所述分馏塔ⅱ的顶端设有用于流出馏出物ⅰ的出口,所述出口通过用于冷凝馏 出物ⅰ的蒸发器与丙烯辅助冷凝冷却器相连通,所述丙烯辅助冷凝冷却器将冷却 后的馏出物ⅰ带入分馏塔顶回流罐,其中一部分经分馏塔回流泵流入分馏塔ⅱ的 上部;分馏塔ⅱ的底端进入分馏塔ⅰ的上部,形成循环回路;另一部分经丙烯冷 却器流出;所述分馏塔ⅰ的底端设有用于流出馏出物ⅱ的出口,所述用于流出馏 出物ⅱ的出口通过丙烷馏分泵与丙烷冷却器相连通;所述用于流出馏出物ⅱ的 出口还通过用于加热馏出物ⅱ的吸收器与用于气化馏出物ⅱ的丙烷蒸发罐相连, 所述丙烷蒸发罐的下端连有丙烷蒸发罐泵,所述丙烷蒸发罐泵通过用于冷凝过热 水蒸气的冷凝器与丙烷辅助冷凝器相连,所述丙烷蒸发罐的上端与丙烷辅助冷凝 器相连,所述丙烷辅助冷凝器与用于分馏丙烯丙烷的分馏塔ⅰ的下部相连,形成 循环回路。

6.中国专利cn201611138615.6公开了利用溴化锂吸收式热泵回收蒸氨塔塔 顶氨汽余热系统,包括蒸氨塔、分缩器、吸收式热泵机组及剩余氨水槽,蒸氨 塔上设置有氨蒸汽排

出口、剩余氨水添加口、蒸氨废水回流口、液相氨水回流口 及蒸氨废水排出口,氨蒸汽排出口位于蒸氨塔塔顶,氨蒸汽排出口通过三通阀分 别并行连接分缩器及吸收式热泵,分缩器出口分别与液相氨水回流口、饱和器入 口或冷却器入口连接,其特征在于:吸收式热泵机组包括蒸发器、吸收器、再生 器、冷凝器及采暖装置,氨蒸汽排出口通过三路并行的输入管路分别连接蒸发 器入口、采暖装置高温侧入口及再生器入口,三路输入管路上分别设置有用于控 制各输入管路通断的阀门;冷却后的氨蒸汽通过三路并行的输出管路经蒸发器出 口、采暖装置高温侧出口及再生器出口连接至气液分离器,三路输出管路上分别 设置有用于控制各输出管路通断的阀门,气液分离器的液相出口连接液相氨水回 流口,气液分离器的气相出口连接饱和器或冷却器;采暖装置的低温侧入口与系 统采暖水回水口连接,采暖装置的低温侧出口与系统采暖水出水口连接。

7.中国专利cn201410255615.9公开了一种利用分馏塔塔顶余热预热塔底物料 进料的加热系统,属于石化生产余热利用技术领域,该系统包括分馏塔、空气冷 却器、水冷却器、进料预热器、蒸汽型溴化锂吸收式热泵主机、物料循环泵;其 中:分馏塔的塔顶高温物料出口分别与物料预热器的高温侧入口相连,物料预热 器的高温出口与热泵主机的蒸发器入口相连,热泵主机的蒸发器出口与空气冷却 器的入口相连,空气冷却器的出口与水冷却器的物料入口相连;分馏塔的塔底物 料出口通过物料循环泵与蒸汽型溴化锂吸收式热泵主机的加热侧入口相连,蒸汽 型溴化锂吸收式热泵主机的加热侧出口与分馏塔的塔底物料进口相连;本发明可 以可有效降低生产能耗,提高能源的利用效率,降低用户的生产成本。

8.现有技术中,对烯烃加成法一步合成乙酸异丙酯系统的余热回收利用还没有 研究,急需降低系统的能耗和成本。

技术实现要素:

9.本发明的目的是克服现有技术的不足,提供了一种基于热泵系统回收利用乙 酸异丙酯装置脱乙酸塔潜热的方法,该方法包括:(1)将脱乙酸塔塔顶汽相物 料送入热泵系统中串联的浓缩器和取热器进行换热,然后换热后变成冷凝液的脱 乙酸塔塔顶物料进入塔顶回流罐,部分回流进入脱乙酸塔,部分进入精制塔进行 下一步精制;(2)精制塔塔底物料通过热泵循环泵进入热泵系统的加热器进行 加热,然后经节流阀减压后返回精制塔塔底;(3)循环水进入热泵系统的冷凝 器并吸收部分热量后送入冷却塔冷却,经冷却塔冷却后的循环水通过加压泵加压 后返回热泵系统循环使用。

10.本发明中,所述的热泵系统包括冷凝器、取热器、浓缩器和加热器,其中, 浓缩器和取热器通过管线进行串联。

11.该系统的核心是利用溴化锂浓溶液快速吸收水蒸汽并且大量放热的特性,利 用低位热能制取高位热能。这种现象与浓硫酸吸收水蒸气后导致自身温升甚至沸 腾的现象原理是一致的。

12.浓缩器:利用塔顶汽相的热量在冷凝器造成的负压环境下将溴化锂稀溶液煮 沸腾(同化工中的负压精馏),将溴化锂稀溶液的水分蒸发以实现浓缩。

13.冷凝器:利用外界循环水将浓缩器产生的水蒸气进行冷凝,维持了腔体的负 压和浓缩的持续进行,冷凝后的水供给取热器使用。

14.取热器:大量冷凝后的水淋激在取热器的壳程换热管外壁,因为管内塔顶气 的加热作用导致水迅速汽化产生水蒸气。

15.加热器:大量溴化锂浓溶液淋激在加热器的壳程换热管外壁,由于溴化锂浓 溶液有快速吸收水蒸气且大量放热升温的特性,在此工况下,溴化锂溶液温度会 上升至约108℃,它可将管内塔底釜液加热至不超过103℃左右。

16.本发明中,热能回收过程形成了3个回路:

17.塔顶物料回路:脱乙酸塔塔顶汽相物料进入热泵系统浓缩器的塔顶汽相入口 经过串联的浓缩器和取热器被吸取热量后变成凝液从取热器的凝液出口通过管 线进入塔顶冷凝器,经进一步冷却后进入塔顶回流罐,部分回流,部分进入精制 塔进行精制,脱乙酸塔塔顶物料流程只传热,不传质。在热能回收转换系统检修 时,物料由塔顶冷凝器直接冷却。

18.塔底进料回路:精制塔塔底物料通过热泵系统加热器的塔底釜液入口进入热 泵系统被加热成103℃左右的物料再经过热泵系统加热器的塔底釜液饱和液出 口送出,通过节流阀减压后返回精制塔塔底侧线。精制塔塔底设有再沸器作补充 和备用。

19.循环水回路:31℃左右的循环水从循环水进水管线经过热泵系统冷凝器的循 环水入口进入热泵系统吸收热量后,变成36℃左右后返回循环水出水管线进入 冷却塔冷却,冷却后的循环水由加压泵送回热泵系统,如是循环。

20.本发明中,塔顶物料冷凝热与塔底物料吸收热及循环水散热的热能达到平 衡,即塔顶物料冷凝热=塔底物料吸收热+循环水散热。

21.本发明中,所述脱乙酸塔塔顶物料温度为88℃-92℃,优选为89℃-91℃, 更优选为90℃;经过热泵系统冷却后温度为78℃-82℃,优选为79℃-81℃,更 优选为80℃。

22.本发明中,所述精制塔塔底物料温度为91℃-95℃,优选为92℃-94℃,更 优选为93℃;经过热泵系统加热后温度为101℃-105℃,优选为102℃-104℃, 更优选为103℃。

23.本发明中,所述循环水的温度为28℃-32℃,优选为29℃-31℃,更优选为 30℃-31℃,进一步优选为31℃;经过热泵系统吸收热量后温度为33℃-37℃, 优选为34℃-37℃,更优选为35℃-36℃,进一步优选为36℃。

24.本发明中,所述脱乙酸塔塔顶设置有塔顶冷凝器,优选的,塔顶冷凝器与热 泵系统用管道形成串并联模式。根据脱乙酸塔和精制塔的物料处理量,计算并设 定脱乙酸塔塔顶汽流量的额定值。当塔顶汽相物料流量等于额定值时,此时热泵 系统在额定工况下运行,塔顶汽相热正好被热泵系统全部回收。当塔顶汽相物料 流量小于额定值时,此时热泵系统减负荷运行,热泵系统制取的热量减少。以上 两种情况下,热泵系统与塔顶冷凝器采用串联模式。当塔顶汽相物料流量大于额 定值时,此时系统额定工况运行,多余塔顶汽相物料流量通过旁通进入塔顶冷凝 器进行冷却,此时热泵系统与塔顶冷凝器采用并联模式。

25.本发明中,所述精制塔塔底设置有重沸器,当热泵系统提供的热量不够或者 热泵系统不投用的情况下,启动塔底重沸器给精制塔供热。

26.本发明中,所述节流阀前的压力为0.15mpa-0.22mpa,优选为 0.16mpa-0.21mpa,更优选为0.17mpa-0.20mpa,更优选为0.18mpa-0.20mpa, 更优选为0.19mpa-0.20mpa,进一步优选为0.20mpa。

27.本发明中,所述循环水吸收热量前后的温差为8℃以下,优选为4℃-7℃, 更优选为5℃-6℃。

28.本发明中,所述热泵循环泵的出口压力为0.28mpa-0.32mpa,优选为 0.29mpa-0.31mpa,更优选为0.30mpa。

29.本发明还包含一种基于热泵回收利用乙酸异丙酯装置脱乙酸塔潜热的装置, 所述装置包括脱乙酸塔、精制塔、热泵系统、热泵循环泵、脱乙酸塔塔顶冷凝器、 脱乙酸塔塔顶回流罐、脱乙酸塔塔底重沸器、精制塔塔顶冷凝器、精制塔塔顶回 流罐、精制塔塔底重沸器,脱乙酸塔设有反应混合物料进料管线、塔底乙酸出料 管线,塔顶回流罐设有乙酸异丙酯、异丙醇、c6等混合物的出口,出口通过管 线与脱乙酸塔塔顶侧线设置的乙酸异丙酯、异丙醇、c6等混合物的进口相连。

30.精制塔塔顶回流罐设置有混合酯出口,通过管线与精制塔塔顶混合酯进口相 连,精制塔塔底设置有乙酸异丙酯出口,塔底侧线设置有乙酸异丙酯出口,通过 管线依次与热泵循环泵、热泵塔釜液入口相连,热泵塔釜液出口通过管线与另一 个塔底侧线入口相连。

31.脱乙酸塔塔顶设置有塔顶汽相出口,通过管线依次/分别与热泵系统及塔顶 冷凝器相连,再通过管线与塔顶回流罐相连。

32.热泵系统还设置有循环水入口和循环水出口,分别与循环水进水管线、循环 水出水管线相连。具体地,循环水入口通过管线与循环水进水管线连通,循环水 出口与循环水出水管线连通。

33.本发明提供的方法成功的解决了现有技术中乙酸异丙酯制备工艺中潜热回 收的问题,利用热泵系统回收脱乙酸塔塔顶汽相潜热,能源回收利用率可达45% 以上,5万吨/年的乙酸异丙酯装置,投用热泵系统可节省蒸汽约9600吨/年,大 幅度的降低了生产装置能耗,并且流程简单,操作容易。

附图说明

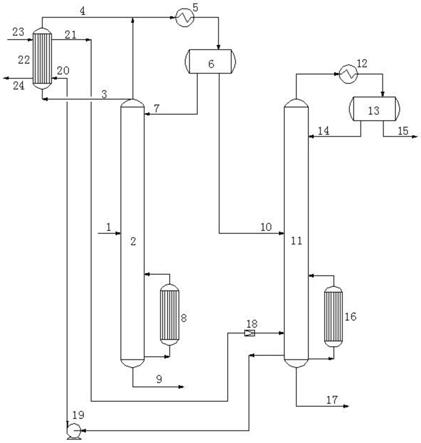

34.图1是本发明中基于热泵系统回收利用乙酸异丙酯装置脱乙酸塔潜热的方 法及装置流程图,图2是本发明中热泵系统工作原理图。

35.其中1是脱乙酸塔进料,2是脱乙酸塔,3是进热泵系统浓缩器的脱乙酸塔 塔顶汽相,4是从热泵系统取热器凝液出口出来的脱乙酸塔塔顶物料,5是脱乙 酸塔塔顶冷凝器,6是脱乙酸塔塔顶回流罐,7是脱乙酸塔塔顶回流,8是脱乙 酸塔塔底重沸器,9是脱乙酸塔塔底采出,10是精制塔进料,11是精制塔,12 是精制塔塔顶冷凝器,13是精制塔塔顶回流罐,14是精制塔塔顶回流,15是 精制塔塔顶采出,16是精制塔塔底重沸器,17是精制塔塔底采出,18是减压 阀,19是热泵循环泵,20是精制塔塔底侧线采出进热泵系统加热器,21是热泵 系统加热器精制塔塔底饱和液,22是热泵系统,23是循环水,24是循环水回水。

具体实施方式

36.以下通过实施例来进一步说明本发明。然而,本发明不受以下实施例限制, 在不偏离本发明主旨的范围内,可以对本发明做出各种变化,这些变化仍然包括 在本发明的范围内。

37.如图1所示,一种基于热泵系统回收利用乙酸异丙酯装置脱乙酸塔潜热的装 置,其特征在于,所述装置包括脱乙酸塔2、精制塔11、热泵系统22、热泵循 环泵19、脱乙酸塔塔

顶冷凝器5、脱乙酸塔塔顶回流罐6、脱乙酸塔塔底重沸器 8、精制塔塔顶冷凝器12、精制塔塔顶回流罐13、精制塔塔底重沸器16,脱乙 酸塔2设有反应混合物料进料管线、塔底乙酸出料管线,塔顶回流罐6设有含乙 酸异丙酯、异丙醇、c6混合物的回流罐出口,回流罐出口通过管线与脱乙酸塔 2塔顶侧线设置的含乙酸异丙酯、异丙醇、c6混合物的进口相连。

38.精制塔塔顶回流罐13设置有混合酯(包含乙酸异丙酯、以及该乙酸异丙酯 装置工艺所生成的其它酯类,如乙酸乙酯、乙酸仲丁酯等酯类)出口,通过管线 与精制塔塔顶混合酯进口相连,精制塔塔底设置有乙酸异丙酯出口,塔底侧线设 置有乙酸异丙酯出口,通过管线依次与热泵循环泵19、热泵系统塔釜液入口相 连,热泵系统塔釜液出口通过管线与另一个塔底侧线入口相连。

39.脱乙酸塔塔顶设置有塔顶汽相出口,通过管线依次/分别与热泵系统22及塔 顶冷凝器5相连,再通过管线与塔顶回流罐6相连。

40.热泵系统22还设置有循环水入口和循环水出口,分别与循环水进水管线、 循环水出水管线相连。

41.如图2所示,所述热泵系统22中冷凝器的循环水出口温度与第一换热端差 温度之和设定为约41℃(即浓缩器中所产生的水蒸气温度),该腔体内的饱和 水蒸气压力取决于循环水出口温度与第一换热端差温度之和;取热器出口凝液温 度与第二换热端差温度之间的差值设定为约70℃(即取热器出口水蒸气的温 度),该腔体内的水蒸汽温度为取热器出口凝液温度与第二换热端差温度之间的 差值。

42.实施例1

43.乙酸与丙烯反应后的混合物料送入脱乙酸塔进行精制,脱乙酸塔塔顶温度为 88℃,将脱乙酸塔塔顶汽相物料送入热泵系统浓缩器的塔顶汽相入口,经过串联 的浓缩器和取热器被吸收热量后变成78℃的冷凝液,从取热器的凝液出口通过 管线进入塔顶冷凝器进行进一步的冷却后送入塔顶回流罐,塔顶回流罐的物料部 分回流,部分进入精制塔进行进一步的精制;精制塔的塔底温度为91℃,塔底 物料经过塔底侧线采出并通过热泵循环泵进入热泵系统的加热器,热泵循环泵的 出口压力为0.3mpa,被热泵系统的加热器加热后的物料为101℃,再经过节流 阀减压后返回精制塔塔底,节流阀前的压力为0.2mpa,精制塔塔底设置有塔底 重沸器作为补充和备用。31℃的循环水从循环水进水管线经过热泵系统冷凝器的 循环水入口进入热泵系统,吸收热量后变成36℃返回循环水出水管线并进入冷 却塔冷却,冷却后的循环水由加压泵送回热泵系统,如是循环。

44.精制塔塔底蒸汽用量为5t/h,能源回收利用率为48%。

45.对比实施例1

46.乙酸与丙烯反应后的混合物料送入脱乙酸塔进行精制,脱乙酸塔塔顶温度为 88℃,将脱乙酸塔塔顶汽相物料送入塔顶冷凝器进行冷却后送入塔顶回流罐,塔 顶回流罐的物料部分回流,部分进入精制塔进行进一步的精制,精制塔的塔底温 度为91℃,塔底设置有塔底重沸器。

47.精制塔塔底蒸汽用量为6.2t/h。

48.实施例2

49.乙酸与丙烯反应后的混合物料送入脱乙酸塔进行精制,脱乙酸塔塔顶温度为 90℃,将脱乙酸塔塔顶汽相物料送入热泵系统浓缩器的塔顶汽相入口,经过串联 的浓缩器和

取热器被吸收热量后变成80℃的冷凝液,从取热器的凝液出口通过 管线进入塔顶冷凝器进行进一步的冷却后送入塔顶回流罐,塔顶回流罐的物料部 分回流,部分进入精制塔进行进一步的精制;精制塔的塔底温度为92℃,塔底 物料经过塔底侧线采出并通过热泵循环泵进入热泵系统的加热器,热泵循环泵的 出口压力为0.28mpa,被热泵系统的加热器加热后的物料为102℃,再经过节流 阀减压后返回精制塔塔底,节流阀前的压力为0.15mpa,精制塔塔底设置有塔底 重沸器作为补充和备用。31℃的循环水从循环水进水管线经过热泵系统冷凝器的 循环水入口进入热泵系统,吸收热量后变成36℃返回循环水出水管线并进入冷 却塔冷却,冷却后的循环水由加压泵送回热泵系统,如是循环。

50.精制塔塔底蒸汽用量为5.1t/h,能源回收利用率为46%。

51.实施例3

52.乙酸与丙烯反应后的混合物料送入脱乙酸塔进行精制,脱乙酸塔塔顶温度为 92℃,将脱乙酸塔塔顶汽相物料送入热泵系统浓缩器的塔顶汽相入口,经过串联 的浓缩器和取热器被吸收热量后变成82℃的冷凝液,从取热器的凝液出口通过 管线进入塔顶冷凝器进行进一步的冷却后送入塔顶回流罐,塔顶回流罐的物料部 分回流,部分进入精制塔进行进一步的精制;精制塔的塔底温度为95℃,塔底 物料经过塔底侧线采出并通过热泵循环泵进入热泵系统的加热器,热泵循环泵的 出口压力为0.32mpa,被热泵系统的加热器加热后的物料为105℃,再经过节流 阀减压后返回精制塔塔底,节流阀前的压力为0.18mpa,精制塔塔底设置有塔底 重沸器作为补充和备用。32℃的循环水从循环水进水管线经过热泵系统冷凝器的 循环水入口进入热泵系统,吸收热量后变成37℃返回循环水出水管线并进入冷 却塔冷却,冷却后的循环水由加压泵送回热泵系统,如是循环。

53.精制塔塔底蒸汽用量为4.9t/h,能源回收利用率为50%。

54.实施例4

55.乙酸与丙烯反应后的混合物料送入脱乙酸塔进行精制,脱乙酸塔塔顶温度为 89℃,将脱乙酸塔塔顶汽相物料送入热泵系统浓缩器的塔顶汽相入口,经过串联 的浓缩器和取热器被吸收热量后变成81℃的冷凝液,从取热器的凝液出口通过 管线进入塔顶冷凝器进行进一步的冷却后送入塔顶回流罐,塔顶回流罐的物料部 分回流,部分进入精制塔进行进一步的精制;精制塔的塔底温度为93℃,塔底 物料经过塔底侧线采出并通过热泵循环泵进入热泵系统的加热器,热泵循环泵的 出口压力为0.31mpa,被热泵系统的加热器加热后的物料为104℃,再经过节流 阀减压后返回精制塔塔底,节流阀前的压力为0.19mpa,精制塔塔底设置有塔底 重沸器作为补充和备用。31℃的循环水从循环水进水管线经过热泵系统冷凝器的 循环水入口进入热泵系统,吸收热量后变成36℃返回循环水出水管线并进入冷 却塔冷却,冷却后的循环水由加压泵送回热泵系统,如是循环。

56.精制塔塔底蒸汽用量为5.2t/h,能源回收利用率为45%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1