制冷设备的制作方法

1.本实用新型涉及冷冻冷藏设备领域,具体涉及一种制冷设备。

背景技术:

2.目前,具有冷冻和冷藏功能的制冷设备中,压缩机常采用单缸压缩机,即只有一个气缸,而制冷设备中两个蒸发器通常串联连接,系统只有一个蒸发温度,冷冻和冷藏间室无法单独控制,导致两个间室的温度波动较大,不利于食物保鲜和节能,为满足冷冻和冷藏功能的不同储物间室温度控制的精准性,双蒸发温度制冷系统应运而生,配合双吸气口的双转子压缩机,形成独立的双蒸发制冷循环回路,同时在压缩机的双吸气口回路中设置控制阀组,以实现蒸发制冷循环的独立控制,但结构相对复杂,且节流膨胀损失相对较大,造成能源的较大浪费。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种能对双蒸发器独立控制的制冷设备,其结构简单,并能节约能源。

4.根据本实用新型第一方面实施例的制冷设备,其包括喷气增焓压缩机、冷凝器、第一节流机构、第一蒸发器、第一通断阀、气液分离装置、第二节流机构、第二蒸发器;

5.其中,所述喷气增焓压缩机的排气口与所述冷凝器的入口相连通,所述冷凝器的出口与所述第一节流机构的入口相连通,所述第一节流机构的出口与所述第一蒸发器的入口相连通,所述第一蒸发器的出口与所述气液分离装置的入口相连通,所述第一通断阀的第一端与所述第一节流机构的出口相连通,所述第一通断阀的第二端与所述气液分离装置的入口相连通,所述气液分离装置的出液口与所述第二节流机构的入口相连通,所述气液分离装置的出气口与所述喷气增焓压缩机的喷气口相连通,所述第二节流机构的出口与所述第二蒸发器的入口相连通,所述第二蒸发器的出口与所述喷气增焓压缩机的吸气口相连通。

6.根据本实用新型实施例的制冷设备,至少具有如下有益效果:

7.本方案中,使用第一通断阀旁通流经第一蒸发器的冷媒,从而使得第一蒸发器可独立控制,结构简单实用;气液分离装置和喷气增焓压缩机的应用,使得在冷冻、冷藏这类低蒸发温度的制冷设备中,减少了节流损失而使得节能效果更明显。

8.根据本实用新型的一些实施例,所述喷气增焓压缩机采用单级压缩。

9.根据本实用新型的一些实施例,所述制冷设备有第二通断阀,所述第二通断阀的第一端与所述第二蒸发器的出口相连通,所述第二通断阀的第二端与所述喷气增焓压缩机的喷气口相连通。

10.根据本实用新型的一些实施例,所述制冷设备有第三通断阀,所述第三通断阀的第一端与所述第一节流机构的出口相连通,所述第三通断阀的第二端与所述气液分离装置的入口相连通。

11.根据本实用新型的一些实施例,所述第一通断阀和所述第三通断阀由三通阀替代,所述三通阀的入口与所述第一节流机构的出口相连通,所述三通阀的出口分别与所述第一蒸发器的入口和所述气液分离装置的进液口相连通。

12.根据本实用新型的一些实施例,所述制冷设备具有冷藏空间和冷冻空间,所述第一蒸发器用于所述冷藏空间的制冷,所述第二蒸发器用于所述冷冻空间的制冷。

13.根据本实用新型第二方面实施例的制冷设备,其包括喷气增焓压缩机、冷凝器、第一节流机构、第一蒸发器、气液分离装置、第二节流机构、第二蒸发器、第四通断阀;

14.其中,所述喷气增焓压缩机的排气口与所述冷凝器的入口相连通,所述冷凝器的出口与所述第一节流机构的入口相连通,所述第一节流机构的出口与所述第一蒸发器的入口相连通,所述第一蒸发器的出口与所述气液分离装置的入口相连通,所述气液分离装置的出液口与所述第二节流机构的入口相连通,所述气液分离装置的出气口与所述喷气增焓压缩机的喷气口相连通,所述第二节流机构的出口与所述第二蒸发器的入口相连通,所述第二蒸发器的出口与所述喷气增焓压缩机的吸气口相连通,所述第四通断阀的第一端与所述第二蒸发器的出口相连通,所述第四通断阀的第二端与所述喷气增焓压缩机的喷气口相连通。

15.根据本实用新型实施例的制冷设备,至少具有如下有益效果:

16.本方案中,使用第四通断阀旁通流经第二蒸发器的冷媒,从而使得第二蒸发器可独立控制,结构简单实用;气液分离装置和喷气增焓压缩机的应用,使得在冷冻、冷藏这类低蒸发温度的制冷设备中,减少了节流损失而使得节能效果更明显。

17.根据本实用新型的一些实施例,所述喷气增焓压缩机采用单级压缩。

18.根据本实用新型的一些实施例,所述制冷设备有第五通断阀,所述第五通断阀的第一端与所述冷凝器的出口相连通,所述第五通断阀的第二端与所述气液分离装置的入口相连通,所述第二节流机构设置为能够调节。

19.根据本实用新型的一些实施例,所述制冷设备具有冷藏空间和冷冻空间,所述第一蒸发器用于所述冷藏空间的制冷,所述第二蒸发器用于所述冷冻空间的制冷。

20.根据本实用新型第三方面实施例的制冷设备,其包括双级压缩机、冷凝器、第一节流机构、第一蒸发器、热交换器、第二节流机构、第二蒸发器、第六通断阀、第七通断阀、第八通断阀;

21.其中,所述双级压缩机的排气口与所述冷凝器的入口相连通,所述冷凝器的出口分别与所述第一节流机构的入口、第六通断阀的第一端相连通,所述第一节流机构的出口与所述第七通断阀的第一端相连通,所述第七通断阀的第二端与所述第一蒸发器的入口相连通,所述第一蒸发器的出口与所述热交换器的第一流路的入口相连通,所述第七通断阀的第二端与所述热交换器的第二流路的入口相连通,所述热交换器的第一流路的出口与所述双级压缩机的喷气口相连通,所述热交换器的第二流路的出口与所述第二节流机构的入口相连通,所述第二节流机构的出口与所述第二蒸发器的入口相连通,所述第二蒸发器的出口与所述双级压缩机的吸气口相连通,所述第八通断阀的两端分别与所述双级压缩机的喷气口和吸气口相连通。

22.根据本实用新型实施例的制冷设备,至少具有如下有益效果:

23.本方案中,通过设置第六通断阀、第七通断阀和第八通断阀,来单独控制第一蒸发

器和第二蒸发器的制冷,结构简单实用;通过设置换热器,从冷凝器流出直接进入换热器的制冷剂被进一步冷却,过冷度增大,减少了节流损失,从而提高第二蒸发器中制冷剂蒸发产生的制冷量和制冷效率,更加的节能。

24.根据本实用新型的一些实施例,所述双级压缩机由单级喷气增焓压缩机或双缸独立压缩的压缩机替代。

25.根据本实用新型的一些实施例,所述制冷设备具有冷藏空间和冷冻空间,所述第一蒸发器用于所述冷藏空间的制冷,所述第二蒸发器用于所述冷冻空间的制冷。

26.本实用新型的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本实用新型而了解。

附图说明

27.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

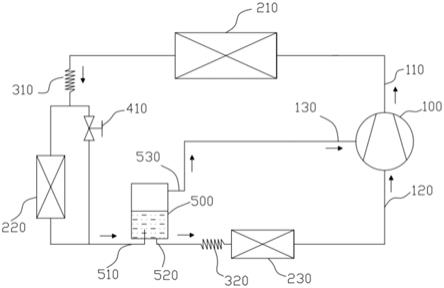

28.图1是本实用新型的第一实施例的制冷设备的示意图;

29.图2是本实用新型的第二实施例的制冷设备的示意图;

30.图3是本实用新型的第三实施例的制冷设备的示意图;

31.图4是本实用新型的第四实施例的制冷设备的示意图;

32.图5是本实用新型的第五实施例的制冷设备的示意图;

33.图6是本实用新型的第六实施例的制冷设备的示意图;

34.图7是本实用新型的第七实施例的制冷设备的示意图。

35.附图标记:

36.喷气增焓压缩机100,排气口110,吸气口120,喷气口130;

37.冷凝器210,第一蒸发器220,第二蒸发器230;

38.第一节流机构310,第二节流机构320;

39.第一通断阀410,第二通断阀420,第三通断阀430,三通阀440,第四通断阀450,第五通断阀460,第六通断阀470,第七通断阀480,第八通断阀490;

40.气液分离装置500,入口510,出液口520,出气口530;

41.热交换器600,第一流路的入口610,第二流路的入口620,第一流路的出口630,第二流路的出口640;

42.双级压缩机700。

具体实施方式

43.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

44.在本实用新型的描述中,如果有描述到第一、第二、第三、第四

……

等只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

45.在本实用新型的描述中,需要理解的是,涉及到方位描述,例如上、下等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

46.在本实用新型的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。

47.本实用新型的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本实用新型中的具体含义。

48.众所周知,冰箱为保持恒定低温的一种制冷设备,可以使得食物或者其他物品保持在恒定低温冷态,以防止食物的腐败或者物品的失效。

49.对于常见的气体吸收式电冰箱而言,其制冷系统主要包括压缩机、冷凝器和蒸发器,其工作过程如下:

50.步骤一:压缩过程。在常温下制冷剂是易液化的物质。制冷剂在蒸发器内吸热蒸发成低温低压蒸气,为使制冷剂蒸气变成高温高压蒸气,便于在常温下液化,必须经过压缩机压缩。

51.经过压缩后的高温高压蒸气再经管路输送到常温环境中进行液化。

52.步骤二:冷凝过程。经过压缩后的高温高压制冷蒸气在冷凝器内被空气(或冷却水)冷却放出热量而被冷凝成液体。前面已经提到,制冷剂产生制冷效果的前提是从液体变成气体,因此,冷凝作用十分重要。

53.步骤三:膨胀过程。制冷剂被液化后先进行节流膨胀,使之减压并调节流量然后进入蒸发器。冷凝后的高压液体在膨胀阀的作用下,压力突然下降,液体急剧膨胀,从而转化成低温低压的雾状进入蒸发器。

54.根据冷藏温度的要求,可调节其流量,从而控制蒸发温度在要求范围内稳定。在家用电冰箱的制冷系统中,通常用毛细管代替膨胀阀,其作用都是相同的。

55.步骤四:蒸发过程。制冷剂在这里吸热蒸发,成为气体。经过膨胀后的雾状制冷剂进入蒸发器后,吸收热量而气化,使周围温度在要求的低温范围内下降,从而达到制冷目的。

56.为了满足实际需要,作为较为普及的家庭用冰箱一般具有冷却到

‑

18℃~

‑

20℃左右的冷冻空间、以及温度保持在+1℃~+5℃左右的冷藏和蔬菜保存空间,在利用一个冷却器对双方空间进行冷却的结构中,利用气流调节器等对冷气流向冷冻及冷藏空间的分配进行控制,与整体负荷对应地驱动或停止压缩机,并利用变频控制进一步控制压缩机的转速,从而将双方储藏空间保持在规定温度。冷冻空间和冷藏空间具有较大的温度差,势必使得冷藏室中的传热温差较大造成了有效能损失,使得整个系统的有效能利用系数降低;同时过低的蒸发温度造成冷藏室中的储物干耗增加,加速了果、菜的老化过程。

57.而目前的家用冰箱中,压缩机常采用单缸压缩机,即压缩机只有一个气缸,而制冷设备中两个蒸发器通常串联连接,系统只有一个蒸发温度,冷藏和冷冻间室无法单独控制,导致两个间室的温度波动较大,不利于食物保鲜,也不利于节能。为满足冷冻和冷藏功能的不同储物间室温度控制的精准性,双蒸发温度制冷系统应运而生,配合双吸气口的双转子

压缩机,形成独立的双蒸发制冷循环回路,同时,在压缩机双吸气口回路中设置控制阀组,实现了蒸发制冷循环的独立控制,包括运行与停止,但结构相对复杂,且节流膨胀损失相对较大,造成能源浪费。

58.为此,本实用新型提出一种能对双蒸发器独立控制的制冷设备,其结构简单,并能节约能源,下面将结合说明书附图1

‑

7对本实用新型的具体方案进行详细说明。

59.实施例一

60.参照图1所示,图中示出的具有冷冻冷藏功能的制冷设备具体包括冷凝器210、第一节流机构310、第二节流机构320、第一蒸发器220、第二蒸发器230、第一通断阀410、气液分离装置500、喷气增焓压缩机100。

61.其中,图中示出的箭头方向为制冷剂的流动方向。

62.在图1示出的具有冷冻冷藏功能的制冷设备中,冷凝器210的入口与喷气增焓压缩机100的排气口110相连通,第一节流机构310的入口与冷凝器210的出口相连通,第一蒸发器220的入口与第一节流机构310的出口相连通,气液分离装置500的入口510与第一蒸发器220的出口相连通;

63.第一节流机构310的出口与第一通断阀410的第一端连通,气液分离装置500的入口与第一通断阀410的第二端相连通,第二节流机构320的入口与气液分离装置500的出液口520相连通,喷气增焓压缩机100的喷气口130与气液分离装置500的出气口530相连通,第二蒸发器230的入口与第二节流机构320的出口相连通,喷气增焓压缩机100的吸气口120与第二蒸发器230的出口相连通。

64.可以理解的是,冷凝器210、第一节流机构310、第二节流机构320、第一蒸发器220、第二蒸发器230、第一通断阀410、气液分离装置500以及喷气增焓压缩机100之间通过铜管等管道进行连通。

65.还可以理解的是,通断阀一般包括阀体和阀芯,阀体内设有流通管路,阀芯在驱动机构作用下开启或关闭流通管路。本实用新型中的通断阀应做广义理解,其包括能够对流路进行控制的各类阀体。

66.值得说明的是,节流机构的作用原理主要在于:当高压气体或液体在管道内流过一个缩孔或一个阀门时,流动受到阻碍,流体在阀门处产生漩涡、碰撞、摩擦。流体要流过阀门,必须克服这些阻力,具体表现在:阀门后的压力p2比阀门前的压力p1低得多。这种由于流动遇到局部阻力而造成压力有较大降落的过程,通常称为“节流过程”。当节流后,由于压力降低,气体体积膨胀,分子间的距离增大,分子间的位能增加,相应的动能减小,而分子的动能大小可反映出温度的高低,所以,一般情况下,流体节流后温度总是有所降低。本实用新型的实施例中,节流机构具体可以是单向阀、浮球式膨胀阀、电子膨胀阀或热力膨胀阀等具有节流功能的其它节流机构中的一种或几种,还可以是毛细管等。

67.需要说明的是,喷气增焓压缩机100的原理是采用两级节流中间喷气技术、采用闪蒸器进行气液分离,实现增焓效果。它通过中低压时边压缩边喷气混合冷却,然后高压时正常压缩,提高压缩机排气量,提高了压缩效率。

68.还需要说明的是,喷气增焓压缩机100采用双级压缩和单级压缩两种模式,在中高频系统采用双级压缩喷气增焓运行模式,高压缩比时实现大能力的输出,提高制冷速度;在低频时可自动切换单级压缩喷气增焓运行模式,不仅振动小,而且实现低功率,在冰箱负荷

较小时,能实现不停机工作,保持温度的稳定性,温差波动小,节省能源。

69.在本实用新型的一些实施例中,喷气增焓压缩机100可仅采用单级压缩模式,使用单级压缩的喷气增焓压缩机100相较于两级压缩的喷气增焓压缩机100而言,结构简单,有利于降低能耗,节省成本,并能达到与现有技术双缸压缩机相同的压缩效果。

70.在本实用新型的一些实施例中,喷气增焓压缩机100可仅采用单级压缩模式,使用单级压缩的喷气增焓压缩机100相较于两级压缩的喷气增焓压缩机100而言,结构简单,有利于降低能耗,节省成本,并能达到与现有技术双缸压缩机相同的压缩效果。

71.在本实用新型的一些实施例中,制冷设备具有冷藏空间(图中未示出)和冷冻空间(图中未示出),第一蒸发器220用于冷藏空间的制冷,第二蒸发器230用于冷冻空间的制冷。其中,通常而言,冷冻空间的温度在

‑

18℃~

‑

20℃左右、冷藏和蔬菜保存空间的温度在+1℃~+5℃左右。冷冻空间的温度和冷藏空间的温度跟蒸发器的温度息息相关。节流强度小的蒸发器温度高,适合用于冷藏空间的降温;节流强度大的蒸发器温度低,适合用于冷冻空间的降温。第一蒸发器220只有第一节流装置310的一次节流,第二蒸发器230在第一节流机构310的节流后又经第二节流机构320进一步节流,节流强度大,会使得第二蒸发器230的温度更低,因此,第一蒸发器220用于冷藏空间的制冷,第二蒸发器230用于冷冻空间的制冷。

72.上述具有冷冻冷藏功能的制冷设备具有如下两种工作模式:

73.模式一:当第一蒸发器220和第二蒸发器230均需要制冷时,关闭第一通断阀410,制冷剂经冷凝器210流出后,经第一节流机构310节流降压后直接进入第一蒸发器220;

74.从第一蒸发器220流出的为气液两相态制冷剂,其经气液分离装置500分离,气态制冷剂由气液分离装置500的出气口530排出,并经过连接管进入喷气增焓压缩机100的喷气口130;

75.液态制冷剂由气液分离装置500的出液口520排出,并经过第二节流机构320进入第二蒸发器230蒸发制冷,最后变为气态制冷剂回到喷气增焓压缩机100的吸气口120。

76.此时,不仅实现第一蒸发器220和第二蒸发器230同时运行,而且由于气液两相态制冷剂经气液分离装置500分离,分离出的气态制冷剂进入喷气增焓压缩机100的喷气口130,系统循环制冷效率提高,更加节能。

77.模式二:当第一蒸发器220不需要制冷,而第二蒸发器230需要制冷时,打开第一通断阀410,以旁通第一蒸发器220。

78.制冷剂经冷凝器210的出口流出后,经由第一节流机构310进行节流降压,大部分制冷剂直接通过设置有第一通断阀410的旁路由气液分离装置500的入口进入气液分离装置500中,进行气液分离。

79.此时,由于第一蒸发器220中微小压差的存在,会对制冷剂的流动产生阻力,因此,只有少量制冷剂能够通过第一蒸发器220循环通过,第一蒸发器220基本停止制冷工作。

80.进入气液分离装置500的气液两相态制冷剂,经气液分离装置500分离后,分离出的气态制冷剂进入喷气增焓压缩机100的喷气口130,分离出的液态制冷剂由气液分离装置500的出液口520排出,并经过第二节流机构320进入第二蒸发器230蒸发制冷,最后变为气态制冷剂回到喷气增焓压缩机100的吸气口120,系统循环制冷效率提高,更加节能。

81.需要说明的是,以图1为例解释下旁通的含义。在图1中,指的是在第一蒸发器220一旁并联了一条管道,在并联管道(即旁通管道)上设置第一通断阀410,以实现制冷剂的流

通路径的控制。

82.还需要说明的是,蒸发器,即能使得液态物质转化为气态的设备。工业上有大量的蒸发器,其中应用于制冷系统的蒸发器是其中一种。蒸发器是制冷四大件中很重要的一个部件,低温的冷凝液体通过蒸发器,与外界的空气进行热交换,气化吸热,达到制冷的效果。蒸发器主要由加热室和蒸发室两部分组成。加热室向液体提供蒸发所需要的热量,促使液体沸腾汽化;蒸发室使气液两相完全分离。蒸发器通常包括加热室和分离室,其中,为了获得良好的换热效果,加热室通常会设置成多个细管,以增大换热面积。这种结构,会对制冷剂的流动形成阻力,即使得第一蒸发器220中产生微小压差。

83.根据本实用新型的具体实施例,冷冻、冷藏制冷设备的冷冻空间和冷藏空间具有两个串连的蒸发器,制冷剂经第一蒸发器220蒸发后会产生大量气体并进入第二蒸发器230,会影响第二蒸发器230换热效果;通过气液分离装置500与喷气增焓压缩机100的配合,可以分离出气态制冷剂,首先,能提高第二蒸发器230换热效果,减小换热面积,减少成本;其次,气态制冷剂不会因再次经过第二蒸发器230和第二节流机构320而造成压力损失,避免了降低压力后又重新被压缩至中间压力的压缩功,具有节能效果;同时,中间压力的气态制冷剂通过中间喷气方式进入喷气增焓压缩机100的气缸,降低喷气增焓压缩机100的排气温度,提高喷气增焓压缩机100在高温环境下运行的可靠性。

84.实施例二

85.参照图2所示,图中示出的箭头方向为制冷剂的流动方向。在本实用新型的实施例一的基础上,具有冷藏冷冻功能的制冷设备除了具体实施例一所述的结构特征外,其还具有第二通断阀420,第二通断阀420的第一端与第二蒸发器230的出口相连通,第二通断阀420的第二端与喷气增焓压缩机100的喷气口130相连通。

86.通过设置第二通断阀420,以实现第二蒸发器230的旁通,能够提高对第二蒸发器230的制冷控制,进一步提升制冷设备的可控制性,满足用户的使用需求。

87.根据实施例二的结构设置,其具有如下三种工作模式:

88.模式一:当第一蒸发器220和第二蒸发器230均需要制冷时,关闭第一通断阀410,关闭第二通断阀420,制冷剂经冷凝器210流出后,经第一节流机构310节流降压后直接进入第一蒸发器220;

89.从第一蒸发器220流出的为气液两相态制冷剂,其经气液分离装置500进行分离,气态制冷剂由气液分离装置500的出气口530排出,并经过连接管进入喷气增焓压缩机100的喷气口130;

90.液态制冷剂由气液分离装置500的出液口520排出,并经过第二节流机构320进入第二蒸发器230蒸发制冷,最后变为气态制冷剂回到喷气增焓压缩机100的吸气口120。

91.此时,不仅能实现第一蒸发器220和第二蒸发器230同时运行,而且由于气液两相态制冷剂经气液分离装置500的分离,分离出的气态制冷剂进入喷气增焓压缩机100的喷气口130,整个制冷系统的循环制冷效率得以提高,更加节能。

92.模式二:当第一蒸发器220不需要制冷,而第二蒸发器230需要制冷时,打开第一通断阀410,以旁通第一蒸发器220,同时关闭第二通断阀420。

93.制冷剂经冷凝器210的出口流出后,经由第一节流机构310进行节流降压,大部分制冷剂直接通过设置有第一通断阀410的旁路,并由气液分离装置500的入口进入气液分离

装置500中,进行气液分离。

94.此时,由于第一蒸发器220中微小压差的存在,会对制冷剂的流动产生阻力,因此,只有少量制冷剂能够通过第一蒸发器220循环通过,第一蒸发器220基本停止制冷工作。

95.进入气液分离装置500的气液两相态制冷剂,经气液分离装置500分离后,分离出的气态制冷剂进入喷气增焓压缩机100的喷气口130,分离出的液态制冷剂由气液分离装置500的出液口520排出,并经过第二节流机构320进入第二蒸发器230蒸发制冷。

96.最后变为气态制冷剂回到喷气增焓压缩机100的吸气口120,系统循环制冷效率提高,更加节能。

97.模式三:当第一蒸发器220需要制冷,而第二蒸发器230不需要制冷时,打开第二通断阀420,以旁通第二蒸发器230,同时关闭第一通断阀410,制冷剂经冷凝器210流出后,经第一节流机构310节流降压后直接进入第一蒸发器220。

98.从第一蒸发器220流出的为气液两相态制冷剂经气液分离装置500分离,气态制冷剂由气液分离装置500的出气口530排出,并经过连接管进入喷气增焓压缩机100的喷气口130;喷气增焓压缩机100的吸气口120与喷气口130并联,由于气液分离装置500的出气口530的压力比第二蒸发器230的出口的压力高,气态制冷剂会分别从喷气增焓压缩机100吸气口120与喷气口130返回喷气增焓压缩机100,而第二蒸发器230回路被气态制冷剂旁通,几乎无制冷剂流动。

99.同时,由于第二蒸发器230中微小压差的存在,也会对制冷剂的流动产生阻力,第二蒸发器230基本停止制冷工作,由此能提升系统循环的制冷效率,更加节能。

100.需要说明的是,在模式三的情况下,气液分离装置500的出液口520排出的液态制冷剂的量较少,进入气液分离装置500的气液两相态制冷剂,没有从气液分离装置500的出气口530排出的液态制冷剂会存储在气液分离装置500内。

101.实施例三

102.参照图3所示,图中示出的箭头方向为制冷剂的流动方向。在本实用新型的实施例二的基础上,制冷设备除了具体前述的结构特征外,还具有第三通断阀430,第三通断阀430的第一端与第一节流机构310的出口相连通,第三通断阀430的第二端与第一蒸发器220的入口相连通。

103.根据实施例三的结构设置,其具有如下三种工作模式:

104.模式一:当第一蒸发器220和第二蒸发器230均需要制冷时,关闭第一通断阀410,关闭第二通断阀420,并打开第三通断阀430,制冷剂经冷凝器210流出后,经第一节流机构310节流降压后,直接进入第一蒸发器220中;

105.从第一蒸发器220流出的为气液两相态制冷剂,并经气液分离装置500分离,气态制冷剂由气液分离装置500的出气口530排出,并经过连接管进入喷气增焓压缩机100的喷气口130;液态制冷剂由气液分离装置500的出液口520排出,并经过第二节流机构320进入第二蒸发器230蒸发制冷,最后变为气态制冷剂回到喷气增焓压缩机100的吸气口120。

106.此时,不仅实现第一蒸发器220和第二蒸发器230同时运行,而且由于气液两相态制冷剂经气液分离装置500分离,分离出的气态制冷剂进入喷气增焓压缩机100的喷气口130。

107.模式二:当第一蒸发器220不需要制冷,而第二蒸发器230需要制冷时,打开第一通

断阀410,以旁通第一蒸发器220,同时关闭第二通断阀420和第三通断阀430。

108.制冷剂经冷凝器210的出口流出后,经由第一节流机构310进行节流降压,制冷剂直接通过设置有第一通断阀410的旁路由气液分离装置500的入口进入气液分离装置500中,进行气液分离。

109.此时,由于第三通断阀430为关闭状态,第一蒸发器220停止制冷工作。进入气液分离装置500的气液两相态制冷剂,经气液分离装置500分离后,分离出的气态制冷剂进入喷气增焓压缩机100的喷气口130,分离出的液态制冷剂由气液分离装置500的出液口520排出,并经过第二节流机构320进入第二蒸发器230蒸发制冷,最后变为气态制冷剂回到喷气增焓压缩机100的吸气口120。

110.模式三:当第一蒸发器220需要制冷,而第二蒸发器230不需要制冷时,打开第二通断阀420,以旁通第二蒸发器230,同时关闭第一通断阀410,并打开第三通断阀430,制冷剂经冷凝器210流出后,经第一节流机构310节流降压后直接进入第一蒸发器220。

111.从第一蒸发器220流出的为气液两相态制冷剂经气液分离装置500分离,气态制冷剂由气液分离装置500的出气口530排出,并经过连接管进入喷气增焓压缩机100的喷气口130;喷气增焓压缩机100的吸气口120与喷气口130并联,由于气液分离装置500的出气口530的压力比第二蒸发器230的出口的压力高,气态制冷剂会分别从喷气增焓压缩机100吸气口120与喷气口130返回喷气增焓压缩机100,而第二蒸发器230回路被气态制冷剂旁通,几乎无制冷剂流动。

112.同时,由于第二蒸发器230中微小压差的存在,也会对制冷剂的流动产生阻力,第二蒸发器230基本停止制冷工作,由此能提升系统循环的制冷效率,更加节能。

113.实施例四

114.参照图4所示,图中示出的箭头方向为制冷剂的流动方向。在本实用新型的实施例三的基础上,实施例三中的第一通断阀410和第三通断阀430由一个三通阀440替代,三通阀440的入口与第一节流机构310的出口相连通,三通阀440的出口分别与第一蒸发器220的入口和气液分离装置500的进液口相连通。

115.相应的,在模式一中,即当第一蒸发器220和第二蒸发器230均需要制冷时,使三通阀440的出口与第一蒸发器220的入口打开连通,并与气液分离装置500的进液口关闭连通,同时关闭第二通断阀420。

116.在模式二中,即当第一蒸发器220不需要制冷,而第二蒸发器230需要制冷时,使三通阀440的出口与第一蒸发器220的入口关闭连通,并与气液分离装置500的进液口打开连通,同时关闭第二通断阀420。

117.在模式三中,即当第一蒸发器220需要制冷,而第二蒸发器230不需要制冷时,使三通阀440的出口与第一蒸发器220的入口打开连通,并与气液分离装置500的进液口关闭连通,同时打开第二通断阀420。

118.实施例五

119.参照图5所示,图中示出的箭头方向为制冷剂的流动方向。

120.图中示出的具有冷冻冷藏功能的制冷设备相比于实施例一的制冷设备,其包括用第四通断阀替代第一通断阀。

121.具体而言,第一蒸发器220与第一节流机构310串联,第一蒸发器220的出口直接与

气液分离装置500的入口510相连通,并且未被其他通道所旁通,气液分离装置500的出气口530与喷气增焓压缩机100的喷气口130相连通;

122.第二蒸发器230的入口与第二节流机构320的出口相连通,喷气增焓压缩机100的吸气口120与第二蒸发器230的出口相连通,第二蒸发器230的出口与第四通断阀450的第一端相连通,喷气增焓压缩机100的喷气口130与第四通断阀450的第二端相连通。

123.需要说明的是,喷气增焓压缩机100可采用单级压缩模式,其结构简单,有利于降低能耗,节省成本,并能达到与现有技术双缸压缩机相同的压缩效果。

124.在本实用新型的一些实施例中,制冷设备具有冷藏空间(图中未示出)和冷冻空间(图中未示出),第一蒸发器220用于冷藏空间的制冷,第二蒸发器230用于冷冻空间的制冷,具体原理不再赘述。

125.上述具有冷冻冷藏功能的制冷设备具有如下两种工作模式:

126.模式一:当第一蒸发器220和第二蒸发器230均需要制冷时,关闭第四通断阀450,制冷剂经冷凝器210流出后,经第一节流机构310节流降压后直接进入第一蒸发器220;

127.从第一蒸发器220流出的为气液两相态制冷剂经气液分离装置500分离,气态制冷剂由气液分离装置500的出气口530排出,并经过连接管进入喷气增焓压缩机100的喷气口130;液态制冷剂由气液分离装置500的出液口520排出,并经过第二节流机构320进入第二蒸发器230蒸发制冷,最后变为气态制冷剂回到喷气增焓压缩机100的吸气口120。

128.此时,不仅实现第一蒸发器220和第二蒸发器230同时运行,而且由于气液两相态制冷剂经气液分离装置500分离,分离出的气态制冷剂进入喷气增焓压缩机100的喷气口130,系统循环制冷效率提高,更加节能。

129.模式二:当第一蒸发器220需要制冷,而第二蒸发器230不需要制冷时,打开第四通断阀450,以旁通第二蒸发器230,制冷剂经冷凝器210流出后,经第一节流机构310节流降压后直接进入第一蒸发器220。

130.从第一蒸发器220流出的为气液两相态制冷剂经气液分离装置500分离,气态制冷剂由气液分离装置500的出气口530排出,并经过连接管进入喷气增焓压缩机100的喷气口130;喷气增焓压缩机100的吸气口120与喷气口130并联,由于气液分离装置500的出气口530的压力比第二蒸发器230的出口的压力高,气态制冷剂会分别从喷气增焓压缩机100吸气口120与喷气口130返回喷气增焓压缩机100,而第二蒸发器230回路被气态制冷剂旁通,几乎无制冷剂流动。

131.同时,由于第二蒸发器230中微小压差的存在,也会对制冷剂的流动产生阻力,第二蒸发器230基本停止制冷工作,由此能提升系统循环的制冷效率,更加节能。

132.根据第五实施例的制冷设备,其使用第四通断阀450旁通流经第二蒸发器230的冷媒,从而使得第二蒸发器230可独立控制,结构简单实用;气液分离装置500和喷气增焓压缩机100的应用,使得在冷冻冷藏这类低蒸发温度的制冷设备中,减少了节流损失而使得节能效果更明显。

133.实施例六

134.参照图6所示,在本实用新型的实施例五的基础上,制冷设备还具有第五通断阀460,第五通断阀460的第一端与冷凝器210的出口相连通,第三通断阀430的第二端与气液分离装置500的入口相连通,第二节流机构320设置为能够调节。图中示出的箭头方向为制

冷剂的流动方向。

135.上述具有冷冻冷藏功能的制冷设备具有如下三种工作模式:

136.模式一:当第一蒸发器220和第二蒸发器230均需要制冷时,关闭第四通断阀450,关闭第五通断阀460,制冷剂经冷凝器210流出后,经第一节流机构310节流降压后直接进入第一蒸发器220;

137.从第一蒸发器220流出的为气液两相态制冷剂经气液分离装置500分离,气态制冷剂由气液分离装置500的出气口530排出,并经过连接管进入喷气增焓压缩机100的喷气口130;液态制冷剂由气液分离装置500的出液口520排出,并经过第二节流机构320进入第二蒸发器230蒸发制冷,最后变为气态制冷剂回到喷气增焓压缩机100的吸气口120。

138.此时,不仅实现第一蒸发器220和第二蒸发器230同时运行,而且由于气液两相态制冷剂经气液分离装置500分离,分离出的气态制冷剂进入喷气增焓压缩机100的喷气口130,系统循环制冷效率提高,更加节能。

139.模式二:当第一蒸发器220不需要制冷,而第二蒸发器230需要制冷时,打开第五通断阀460,以旁通第一蒸发器220,同时关闭第四通断阀450。

140.制冷剂经冷凝器210的出口流出后,经由第一节流机构310进行节流降压,大部分制冷剂直接通过设置有第一通断阀410的旁路由气液分离装置500的入口进入气液分离装置500中,进行气液分离。

141.此时,由于第一节流机构310和第一蒸发器220的存在,会对制冷剂的流动产生阻力,因此,只有少量制冷剂能够依次通过第一节流机构310和第一蒸发器220循环,第一蒸发器220基本停止制冷工作。

142.进入气液分离装置500的气液两相态制冷剂,经气液分离装置500分离后,分离出的气态制冷剂进入喷气增焓压缩机100的喷气口130,分离出的液态制冷剂由气液分离装置500的出液口520排出,并经过第二节流机构320进入第二蒸发器230蒸发制冷,最后变为气态制冷剂回到喷气增焓压缩机100的吸气口120,系统循环制冷效率提高,更加节能。

143.需要说明的是,由于第五通断阀460在关闭状态时,第一节流机构310和第二节流机构320是串联状态,而当第五通断阀460在打开状态时,第一节流机构310被旁通,第一节流机构310不能起到节流作用,此时,需要增大第二节流机构320的节流能力,才能达到理想的节流效果。因此,在实施例六中,第二节流机构320设置为可调节。

144.模式三:当第一蒸发器220需要制冷,而第二蒸发器230不需要制冷时,打开第四通断阀450,以旁通第二蒸发器230,同时关闭第五通断阀460,制冷剂经冷凝器210流出后,经第一节流机构310节流降压后直接进入第一蒸发器220。

145.从第一蒸发器220流出的为气液两相态制冷剂经气液分离装置500分离,气态制冷剂由气液分离装置500的出气口530排出,并经过连接管进入喷气增焓压缩机100的喷气口130;喷气增焓压缩机100的吸气口120与喷气口130并联,由于气液分离装置500的出气口530的压力比第二蒸发器230的出口的压力高,气态制冷剂会分别从喷气增焓压缩机100吸气口120与喷气口130返回喷气增焓压缩机100,而第二蒸发器230回路被气态制冷剂旁通,几乎无制冷剂流动。

146.同时,由于第二蒸发器230中微小压差的存在,也会对制冷剂的流动产生阻力,第二蒸发器230基本停止制冷工作,由此能提升系统循环的制冷效率,更加节能。

147.实施例七

148.参照图7所示,图中示出的箭头方向为制冷剂的流动方向。

149.图中示出的具有冷冻冷藏功能的制冷设备相较于在先实施例,不再采用气液分离装置500,而采用热交换器600。

150.具体而言,制冷设备除了包括冷凝器210、第一蒸发器220、第二蒸发器230、第一节流机构310、第二节流机构320、热交换器600、双级压缩机700之外,还包括第六通断阀470、第七通断阀480、第八通断阀49。

151.其中,冷凝器210的入口与双级压缩机700的排气口110相连通,第一节流机构310的入口和第六通断阀470的第一端分别连通冷凝器210的出口,第七通断阀480的第一端与第一节流机构310的出口相连通,第一蒸发器220的入口与第七通断阀480的第二端相连通,热交换器600的第一流路的入口610与第一蒸发器220的出口相连通,热交换器600的第二流路的入口620与第七通断阀480的第二端相连通,双级压缩机700的喷气口130与热交换器600的第一流路的出口630相连通,第二节流机构320的入口与热交换器600的第二流路的出口640相连通,第二蒸发器230的入口与第二节流机构320的出口相连通,双级压缩机700的吸气口120与第二蒸发器230的出口相连通,双级压缩机700的喷气口130和吸气口120分别与第八通断阀490的两端相连通。

152.需要说明的是,热交换器600(亦称为换热器或热交换设备)是用来使热量从热流体传递到冷流体,以满足规定的工艺要求的装置,是对流传热及热传导的一种工业应用。在一些实施例中,热交换器600可以为管壳式样、套管式、板式等。

153.需要说明的是,双级压缩机700可由单级喷气增焓压缩机替代,单级喷气增焓压缩机的结构简单,有利于降低能耗,节省成本,并能达到与双级压缩机700相同的压缩效果。

154.或者双级压缩机700由双缸独立压缩的压缩机替代,在双缸独立压缩的压缩机中,当马达作用时,偏心销进行圆周旋转运动,使活塞体可在内室内进行往复式压缩工作,当活塞体往下运作时,其中一个气缸可压缩空气,当偏心销至最高点时,另一个气缸可压缩空气,亦即是在一次圆周运动内,可由气缸产生二次空气压缩效益,比单一气缸多了一倍效能。

155.在本实用新型的一些实施例中,制冷设备具有冷藏空间(图中未示出)和冷冻空间(图中未示出),第一蒸发器220用于冷藏空间的制冷,第二蒸发器230用于冷冻空间的制冷,具体原理不再赘述。

156.上述具有冷冻冷藏功能的制冷设备具有如下三种工作模式:

157.模式一:当第一蒸发器220和第二蒸发器230均需要制冷时,打开第六通断阀470和第七通断阀480,同时关闭第八通断阀490。

158.从冷凝器210流出的制冷剂一部分直接进入热交换器600,另一部分经节流后进入第一蒸发器220,然后再进入热交换器600。在热交换器600中,从冷凝器210流出直接进入热交换器600的制冷剂被进一步冷却,过冷度增大,减少了节流损失,从而提高第二蒸发器230中制冷剂蒸发产生的制冷量和制冷效率,更加的节能。

159.需要说明的是,第一蒸发器220的出口温度比冷凝器210的出口温度低10℃以上,即从冷凝器210流出直接进入热交换器600的制冷剂的温度高于由第一蒸发器220的出口排出的制冷剂的温度,由此,热交换器600中,从冷凝器210流出直接进入热交换器600的制冷

剂被进一步冷却。

160.模式二:当第一蒸发器220不需要制冷,而第二蒸发器230需要制冷时,关闭第七通断阀480,打开第六通断阀470和第八通断阀490。

161.此时,制冷剂经冷凝器210流出后直接进入热交换器600,第一蒸发器220中无制冷剂流动,不产生冷量。

162.制冷剂通过热交换器600的第二流路经第二节流机构320进入第二蒸发器230中,由第二蒸发器230的出口排出的气态制冷剂分别进入双级压缩机700的喷气口130和吸气口120。

163.模式三:当第一蒸发器220需要制冷,而第二蒸发器230不需要制冷时,关闭第六通断阀470,打开第七通断阀480和第八通断阀490。此时,冷凝器210流出制冷剂经节流后进入第一蒸发器220,第二蒸发器230中无制冷剂流动,不产生冷量。

164.由第一蒸发器220排出的制冷剂通过热交换器600的第一流路后,分别进入双级压缩机700的喷气口130和吸气口120。

165.根据实施例七的制冷设备,通过设置第六通断阀470、第七通断阀480和第八通断阀490,来单独控制第一蒸发器220和第二蒸发器230的制冷,结构简单实用;通过设置换热器600,从冷凝器210流出直接进入换热器600的制冷剂被进一步冷却,过冷度增大,减少了节流损失,从而提高第二蒸发器230中制冷剂蒸发产生的制冷量和制冷效率,更加的节能。

166.在本实用新型的一些实施例中,制冷设备具有冷藏空间(图中未示出)和冷冻空间(图中未示出),第一蒸发器220用于冷藏空间的制冷,第二蒸发器230用于冷冻空间的制冷,具体原理不再赘述。

167.上面结合附图对本实用新型实施例作了详细说明,但是本实用新型不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1