一种减水剂用冷却装置的制作方法

1.本技术涉及减水剂冷却技术领域,更具体地,涉及一种减水剂用冷却装置。

背景技术:

2.减水剂是一种在维持混凝土坍落度基本不变的条件下,能减少拌合用水量的混凝土外加剂,大多属于阴离子表面活性剂,有木质素磺酸盐、萘磺酸盐甲醛聚合物等,加入混凝土拌合物后对水泥颗粒有分散作用,能改善其工作性,减少单位用水量,改善混凝土拌合物的流动性;或减少单位水泥用量,节约水泥,适用于强度等级为c15~c60及以上的泵送或常态混凝土工程,特别适用于配制高耐久、高流态、高保坍、高强以及对外观质量要求高的混凝土工程,对于配制高流动性混凝土、自密实混凝土、清水饰面混凝土极为有利,普通减水剂宜用于日最低气温5℃以上施工的混凝土,高效减水剂宜用于日最低气温0℃以上施工的混凝土,并适用于制备大流动性混凝土、高强混凝土以及蒸养混凝土,减水剂是属于液体的,我们在存放的时候要用桶来装运;减水剂是属于化学药品,所以我们应该放置在阴凉干燥的地方进行存放,要避免阳光的直射,不然的话就会造成挥发,或者是导致减水剂的变质,冬季的时候我们要注意防冻,放在比较保暖的地方;一般来说,减水剂的密封时间是一年,如果我们打开使用的时候,发现超过了保质期,其实也是可以继续使用的。

3.然而减水剂在生产过程中需要加热溶解混合的加工,高温生产的减水剂在与水泥混合时需要对减水剂进行降温使用,现有的减水剂用冷却装置在冷却时采用静态降温,利用水的流动性进行降温操作,静态降温的加工难以对减水剂中部降温,需要大量的时间对减水剂进行降温,延长了减水剂降温的时间,降低了减水剂降温的效率,易出现耽误水泥混合的工序;静态降温的加工导致冷却装置的内部长时间处于高温的工作条件,过高的温度易对冷却装置产生损耗,导致内部零部件的损坏,缩短了冷却装置和内部零部件的使用寿命。

技术实现要素:

4.鉴于上述问题,本技术提出了一种减水剂用冷却装置,以改善上述问题。

5.为实现以上目的,本实用新型通过以下技术方案予以实现:一种减水剂用冷却装置,包括冷却装置本体,所述冷却装置本体内壁的下方固定安装有机箱,所述机箱内壁的右侧固定安装有电机,所述电机的输出轴上固定安装有主动齿轮,所述主动齿轮的内壁固定套接有一号搅拌辊,所述一号搅拌辊的外壁均匀分布有一号搅拌刀片,所述一号搅拌辊的左侧设置有二号搅拌辊,所述二号搅拌辊的外壁均匀分布有二号搅拌刀片,所述二号搅拌刀片下端的外壁固定套接有位于主动齿轮左侧的从动齿轮,且从动齿轮的外壁与主动齿轮的外壁齿纹啮合,所述从动齿轮下端的外壁活动套接有圆台。

6.可选的,所述冷却装置本体左侧的上端固定安装有加料管,所述冷却装置本体的右侧固定安装有出料管,所述出料管的上端固定安装有控制阀。

7.可选的,所述机箱上端面的右侧开设有一号转动孔,所述机箱的上端面开设有位

于一号转动孔左侧的二号转动孔。

8.可选的,所述一号搅拌辊远离主动齿轮的一端延伸至机箱的上方,所述一号搅拌辊外壁的下端与机箱开设的一号转动孔的内壁活动套接。

9.可选的,所述二号搅拌辊的上端延伸至机箱的上方,所述二号搅拌辊外壁的下端与机箱开设的二号转动孔的内壁活动套接。

10.可选的,所述一号搅拌辊的上方设置有支撑板,且支撑板的外壁与冷却装置本体的内壁固定套接,所述支撑板的上端面固定安装有风机,所述风机的右侧固定连接有出风管,所述风机的下底面固定连接有进风管,所述进风管远离风机的一端固定连接有散热漏斗。

11.本技术提供的一种减水剂用冷却装置,具备以下有益效果:

12.1、本技术主动齿轮、从动齿轮、一号搅拌辊和二号搅拌辊之间的配合,利用齿轮传动的原理,实现了主动齿轮的转动带动从动齿轮的同步转动,达到了一号搅拌辊和二号搅拌辊同步对减水剂的搅拌效果,有效地解决了减水剂内部难以散热的问题,对减水剂的搅拌加快了减水剂散热的进度,缩短了减水剂降温的时间,提高了减水剂降温的效率。

13.2、本技术加料管、风机、散热漏斗和出风管,利用加料管与出风管的通风作用,配合风机的安装,实现了将冷却却装置内部的高温吸至外部,达到了对冷却装置内部的降温效果,有效地解决了冷却装置内部温度过高造成零部件损坏的问题,结合因热气密度小向上运动的原理,在冷却装置的上部及时对热气的抽出,避免了冷却装置内部长期的高温造成零部件的损坏,延长了冷却装置和内部零部件的使用寿命。

附图说明

14.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

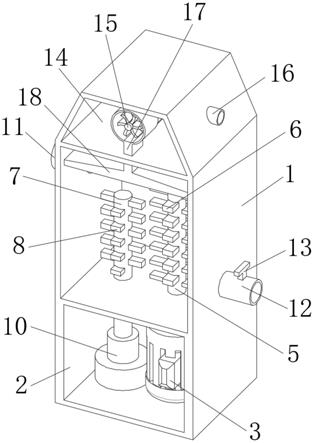

15.图1示出了本技术结构示意图;

16.图2示出了本技术冷却装置的正视图;

17.图3示出了本技术从动齿轮的仰视图;

18.图4示出了本技术出料管的右视图;

19.图5示出了本技术加料管的左视图。

20.图中:1、冷却装置本体;2、机箱;3、电机;4、主动齿轮;5、一号搅拌辊;6、一号搅拌刀片;7、二号搅拌辊;8、二号搅拌刀片;9、从动齿轮;10、圆台;11、加料管;12、出料管;13、控制阀;14、支撑板;15、风机;16、出风管;17、进风管;18、散热漏斗。

具体实施方式

21.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

22.请参阅图1至图5,本实用新型提供一种技术方案:一种减水剂用冷却装置,包括冷

却装置本体1,冷却装置本体1左侧的上端固定安装有加料管11加料管11的安装为减水剂的添加提供通道,冷却装置本体1的右侧固定安装有出料管12,出料管12的安装为减水剂冷却后的使用提供出料的通道,出料管12的上端固定安装有控制阀13,控制阀13的安装起到对减水剂的出料速度和出料量的控制,冷却装置本体1内壁的下方固定安装有机箱2,机箱2的安装起到对电机3的保护,避免电机3裸露在外受到的损坏,延长了电机3的使用寿命,同时起到了对工作人员和电机3的隔离作用,避免了工作人员与电机3接触发生意外事故,机箱2上端面的右侧开设有一号转动孔,机箱2的上端面开设有位于一号转动孔左侧的二号转动孔,机箱2内壁的右侧固定安装有电机3,电机3的安装为主动齿轮4的转动提供动力的支持,电机3的输出轴上固定安装有主动齿轮4,主动齿轮4的内壁固定套接有一号搅拌辊5,一号搅拌辊5远离主动齿轮4的一端延伸至机箱2的上方,一号搅拌辊5外壁的下端与机箱2开设的一号转动孔的内壁活动套接,一号转动孔的开设限制了一号搅拌辊5的转动路径,同时还起到对一号搅拌辊5转动时的加固作用,一号搅拌辊5的上方设置有支撑板14,且支撑板14的外壁与冷却装置本体1的内壁固定套接,支撑板14起到对风机15安装的支撑作用,支撑板14的上端面固定安装有风机15,风机15的安装起到对热气抽走的作用,同时为冷却装置本体1内部气体的流动提供动力,减水剂在搅拌过程中会产生大量的热气,由于热气的密度小会向上运动,风机15对向上飘动的热气及时的抽走排至冷却装置本体1的外部,减少了冷却装置本体1内部长期的处于高温的情况对内部零部件的损坏,延长了冷却装置本体1和内部零部件的适应寿命,风机15的右侧固定连接有出风管16,出风管16的安装为热风的排出提供通道,风机15的下底面固定连接有进风管17,进风管 17远离风机15的一端固定连接有散热漏斗18,散热漏斗18的安装为热气的收集提供通道,一号搅拌辊5的外壁均匀分布有一号搅拌刀片6,一号搅拌辊5的左侧设置有二号搅拌辊7,二号搅拌辊7的上端延伸至机箱2的上方,二号搅拌辊7外壁的下端与机箱2开设的二号转动孔的内壁活动套接,二号搅拌辊7的外壁均匀分布有二号搅拌刀片8,利用一号搅拌辊5带动一号搅拌刀片6的转动,配合二号搅拌辊7带动二号搅拌刀片8的转动,达到了对减水剂两边的同步搅拌,使得减水剂处于动态搅拌的状态,加快了减水剂的散热,缩短了减水剂散热的时间,提高了减水剂散热的效率,二号搅拌刀片 8下端的外壁固定套接有位于主动齿轮4左侧的从动齿轮9,且从动齿轮9 的外壁与主动齿轮4的外壁齿纹啮合,齿纹啮合的设置实现了主动齿轮4的转动带动从动齿轮9的同步转动,从动齿轮9下端的外壁活动套接有圆台10,圆台10的安装加固了二号搅拌辊7转动时的稳定性,避免二号搅拌辊7在转动时出现便宜的情况。

23.综上,本技术提供的一种减水剂用冷却装置,在使用时,首先,将减水剂从加料管11的内部加入至冷却装置本体1的内部,再打开电机3,电机3 开启的同时带动主动齿轮4的圆周转动,主动齿轮4转动的同时带动一号搅拌辊5的同方向转动,一号搅拌辊5转动的同时带动一号搅拌刀片6的转动,一号搅拌刀片6转动的同时对减水剂的搅拌,同时主动齿轮4转动的同时带动从动齿轮9的同步转动,从动齿轮9转动的同时带动二号搅拌辊7的圆周转动,二号搅拌辊7转动的同时带动二号搅拌刀片8的转动,二号搅拌刀片 8转动的同时对减水剂搅拌,一号搅拌刀片6和二号搅拌刀片8的转动对减水剂左右两部分的搅拌,加快了减水剂搅拌的散热,此时搅拌产生的大量热气向上飘动,然后,开启风机15,风机15开启的同时将热气吸至散热漏斗 18的内部后经过进风管17的内部,达到出风管16的内部后排出冷却装置本体1的外部,最后,待减水剂冷却后打开控制阀13的内部,控制阀13开启后减水剂从出

料管12的内部流出。

24.最后应说明的是:以上实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不驱使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1