一种适用于格栅与钣金件之间的装配结构及其热泵机组的制作方法

1.本实用新型属于格栅件安装技术领域,具体涉及一种适用于格栅与钣金件之间的装配结构及其热泵机组。

背景技术:

2.在热泵产品的常规结构中,在前面板安装风机的一侧,通常会设置有格栅结构件,以起到基础防护及气流疏通的作用。而传统技术中,由于前面板上需要设置格栅结构,考虑到产品整体的便捷性及经济性,格栅件与前面板的钣金架之间通常是装配式设置连接。

3.但是,现有技术上,格栅件与钣金架之间通常会采取在正面打螺钉以实现格栅件的安装固定,使得螺钉等固定用的配件会外露在格栅的正面上,尤其是在长时间使用后,会使得整个产品十分的不美观。

技术实现要素:

4.为了克服现有技术的上述缺点,本实用新型的目的是提供一种适用于格栅与钣金件之间的装配结构及其热泵机组,以有效提高格栅与钣金件安装后整体上的美观性。

5.本实用新型解决其技术问题所采用的技术方案是:

6.一种适用于格栅与钣金件之间的装配结构,包括钣金面板和若干格栅件;

7.所述钣金面板上设置有供若干所述格栅件装设的安装腔,所述安装腔的周边上设置有若干内折板,所述内折板包括弯折部,所述弯折部均位于所述钣金面板的内侧,且所述弯折部上设置有第一过孔;

8.若干所述格栅件嵌套设置在所述安装腔内,所述格栅件上设置有与所述第一过孔一一对应的固定部,且沿所述格栅件的内侧向外侧的方向,所述固定部的末端不超过所述格栅件的外侧表面。

9.作为优选,所述内折板还包括延展部,所述延展部自所述钣金面板的外侧向内侧延伸设置,所述弯折部设置在所述延展部延伸设置的末端。

10.作为优选,所述延展部的延伸长度与所述格栅件的宽度相适应。

11.作为优选,所述内折板与所述钣金面板为一体式结构;或,所述内折板与所述钣金面板之间为可拆卸式安装连接。

12.作为优选,所述固定部与所述格栅件为一体式结构,所述格栅件为一体式结构成型。

13.作为优选,所述安装腔具有弯折区,所述格栅件包括第一格栅和第二格栅,所述第一格栅与所述第二格栅为可拆卸式连接,且所述第一格栅与所述第二格栅的连接处与所述弯折区相对应。

14.作为优选,所述第一格栅和/或所述第二格栅靠近所述弯折区安装的一端设置有弯折段,所述弯折段使得所述第一格栅和第二格栅在所述弯折区处的连接圆滑过渡。

15.作为优选,所述弯折段的外侧设置弧状过渡结构,所述弧状过渡结构与所述弯折

区的弯折幅度相对应。

16.作为优选,所述第一格栅或所述第二格栅上设置有朝向内侧延伸设置的内延板,所述内延板上设置有与所述固定部相对应的第二过孔。

17.一种热泵机组,包括以上所述的一种适用于格栅与钣金件之间的装配结构。

18.与现有技术相比,本实用新型的有益效果包括有:

19.1.本方案中在钣金面板上设置有内折板,内折板上巧妙地设置有弯折部,并在格栅件上设置有固定部,使得格栅件与钣金面板之间的安装固定可以在钣金面板的内侧完成,大大地提高了产品的外部美观性;同时,内折板上设置有延展部,延展部可以同时起到对格栅件进行承托的作用,使得格栅件在安装使用中的状态可以更为稳定、可靠。

20.2.采用本方案的安装方式,即便在钣金面板上的安装腔存在弯折区,格栅件之间也可实现分件式独立预制再连接安装,安装方式更为灵活且不会影响各自格栅的工艺制作精度和质量;而且,固定部为设置在格栅上格板的相交处,整体强度及外观观感更好。

附图说明

21.为了更清楚地说明本实用新型实施例技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

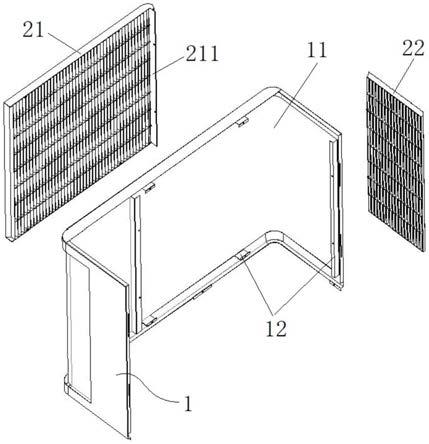

22.图1为本实用新型的拆解结构示意图。

23.图2为本实用新型内折板处的结构示意图。

24.图3为本实用新型第一格栅的结构示意图。

25.图4为本实用新型内延板处的结构示意图。

26.图5为本实用新型固定部处的结构示意图。

27.图6为本实用新型安装后俯视状态下的剖视结构示意图。

28.其中:

29.1-钣金面板,11-安装腔,12-内折板,121-弯折部,1211-第一过孔,122-延展部;

30.2-格栅件,20-固定部,201-第一格板,202-第二格板,21-第一格栅,211-内延板,2111-第二过孔,22-第二格栅,23-弧状过渡结构。

具体实施方式

31.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和具体实施方式对本实用新型进行详细描述。需要说明的是,在不冲突的情况下,本技术的实施方式及实施方式中的特征可以相互组合。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,所描述的实施方式仅仅是本实用新型一部分实施方式,而不是全部的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

32.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本实用新型。

33.实施例1

34.如图1-6所示,本实施例中提供一种适用于格栅与钣金件之间的装配结构,主要包括钣金面板1和若干格栅件2。

35.具体地,所述钣金面板1上设置有供若干所述格栅件2装设的安装腔11,并且在所述安装腔11的周边上设置有若干内折板12,所述内折板12包括弯折部121,所述弯折部121均位于所述钣金面板1的内侧,且所述弯折部121上设置有第一过孔1211;若干的所述格栅件2即嵌套设置在所述安装腔11内,所述格栅件2上设置有与所述第一过孔1211一一对应的固定部20,且沿所述格栅件2的内侧向外侧的方向,所述固定部20的末端不超过所述格栅件2的外侧表面。使得当采用紧固件,如螺栓、螺钉,进行所述格栅件2在所述钣金面板1上的固定时,紧固件在穿过所述第一过孔1211并连接设置在所述固定部20内时,紧固件的末端不会凸出或露出在所述格栅件2或所述钣金面板1的外侧表面上,有效地提高了产品外表面的整体性、平整性以及美观性。

36.其中,所述内折板12还包括延展部122,所述延展部122自所述钣金面板1的外侧向内侧延伸设置;本实施例中,所述延展部122可为水平延伸设置,此时可起到对所述格栅件2的承托作用,但在实际的应用中,所述延展部122亦可呈小角度的倾斜式设置,以形成对所述格栅件2的夹持,此时对所述格栅件2的预夹持效果更好。所述弯折部121即设置在所述延展部122延伸设置的末端,且所述弯折部121的弯折末端为朝向所述安装腔11的内部设置。

37.作为一种优选的方案,本实施例中,将所述延展部122的延伸长度与所述格栅件2的宽度设置为相适应,以实现通过所述弯折部121的搭配使用而实现对所述格栅件2的横向定位,以便于安装操作。进一步地,所述内折板12与所述钣金面板1为一体式结构,如,所述内折板12为通过后期的弯折加工成型;在实际应用过程中,亦可将所述内折板12与所述钣金面板1设置为可拆卸式的安装连接方式,如通过紧固件进行固定安装,或通过设置卡扣结构实现卡接连接。本实施例中优选设置为一体式的结构形式,以便于产品的运输以及减少零部件的仓储占用。

38.作为一种优选的方案,所述固定部20与所述格栅件2亦为一体式结构,如一体式铸造成型或一体式注塑成型,本实施例中优选将所述格栅件2设置为一体式注塑成型。

39.进一步地,所述格栅件2上根据成型后格栅的纹路不同,设置有若干的第一格板201和第二格板202,所述第一格板201与所述第二格板202之间呈角度相交连接设置;如呈矩形格孔时,所述第一格板201与第二格板202之间为相互垂直设置。所述固定部20即设置在所述第一格板201与第二格板202的相交连接处。

40.更进一步地,当所述安装腔11上具有弯折区时,此时可将所述格栅件2设置为多体的形式,如包括第一格栅21和第二格栅22,并使得所述第一格栅21与所述第二格栅22为可拆卸式连接,且所述第一格栅21与所述第二格栅22的连接处与所述弯折区相对应。

41.作为一种优选的方案,所述第一格栅21和/或所述第二格栅22靠近所述弯折区安装的一端设置有弯折段,通过设置所述弯折段,可以使得所述第一格栅21和第二格栅22在所述弯折区处的安装连接与所述弯折区的形状更贴近,从而实现在所述弯折区处的圆滑过渡式连接,便于所述第一格栅21与第二格栅22在连接后整体上的观感提升。同时,通过在所述第一格栅21和/或第二格栅22的连接端设置所述弯折段的方式,可以使得第一格栅21与第二格栅22之间的连接可以更为直接,安装更为简单、方便。

42.此外,在所述弯折段的外侧设置有弧状过渡结构23,所述弧状过渡结构23与所述弯折区的弯折幅度相对应。此时,在所述第一格栅21或所述第二格栅22上还设置有朝向其内侧延伸设置的内延板211,所述内延板211上设置有与所述固定部20相对应的第二过孔2111,通过紧固件穿设所述第二过孔2111后再连接所述固定部20即可实现相邻处格栅的拼装。

43.进一步地,本实施例中还提供一种热泵机组,其主要包括以上所述的一种适用于格栅与钣金件之间的装配结构。

44.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,故凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1