空气冷却器的制作方法

1.本技术涉及换热器技术领域,尤其是涉及空气冷却器。

背景技术:

2.空气冷却器简称空冷器,其以空气作为冷却剂,可用作冷却器或冷凝器。空冷器主要由管束、支架和风机组成,空气冷却器热流体在管内流动,空气在管束外吹过,以对热流体进行冷却。

3.相关技术中,实现低噪音制冷环境的空气冷却器采用以空调箱为外壳的空气冷却器外接布袋风管以实现冷空气在室内均匀分布,此结构采用布袋风管以降低噪音,采用空调箱作为空气冷却器的外壳以有效解决空气冷却器外部的水汽凝结在表壳的情况。但是,与此同时,其框架尺寸也就存在一定的限制,无法适用与不同实用需求的换热器或风扇电机使用,导致空气冷却器的结构遇到空间局限性问题,针对不同环境的适用性不强。

技术实现要素:

4.为了在满足低噪音需求的基础上实现在更多使用环境的适用性,本技术提供了一种空气冷却器。

5.本技术提供的空气冷却器通过以下方案实现:

6.空气冷却器,包括壳体及安装于壳体上的换热器、导风导流装置及风扇电机,所述壳体上相对开设有进风口及出风口,所述换热器及导风导流装置位于所述进风口及出风口之间,所述风扇电机位于所述换热器和所述导风导流装置之间或位于所述换热器远离导风导流装置的一侧。

7.通过采用上述技术方案,在本技术提供的空气冷却器的出风口处安装布袋风管;

8.冷库气流经风扇电机进行强制对流进入换热器进行冷热交换,再进入导风导流装置进行导流压缩,以增大风压风速,再从出风口进入风管进入冷库;

9.或冷库的气流首先进入换热器进行冷热交换,然后经风扇电机进行压缩进入导风导流装置继续压缩达到高压高速再从出风口进入风管进入冷库;

10.通过上述方案,有效利用现有空气冷却器的设计,结构统一简单固定化模块化,实现多环境多用途的适应性,风机的高风压配合布袋风管的送风均衡性使环境有效降温,以更紧凑的空气冷却器设计满足更多低噪音使用环境的需求。

11.在一些实施方式中,所述导风导流装置为筒状通道结构,其开口的两端分别为进风端及出风端,所述出风端与所述出风口连通,所述进风端的口径大于所述出风端的口径。

12.通过采用上述技术方案,导风导流装置的进风端的口径大于出风端的口径,因此,导风导流装置起到压缩气流,增大风速的效果。

13.在一些实施方式中,所述出风端处安装有隔热板。

14.通过采用上述技术方案,能够阻隔外部冷空气进入机体内。

15.在一些实施方式中,所述导风导流装置的内侧和/或外则设有至少一层隔音保温

层。

16.通过采用上述技术方案,能够保证隔音隔热的作用,同时可以消除冷凝水的产生。

17.在一些实施方式中,所述进风口位置安装有能够覆盖所述进风口的除霜挡板,所述除霜挡板通过驱动装置驱动开闭。

18.通过采用上述技术方案,除霜挡板配合隔热板,在化霜周期阻隔外部冷空气从而加快化霜速度。

19.在一些实施方式中,所述换热器为翅片式换热器盘管或管壳式换热器盘管。

20.在一些实施方式中,所述风扇电机为轴流风机或离心风机。

21.通过采用上述技术方案,轴流风机的主要优势在于其可以稳定使用于-25度或以下的环境,而离心风机的使用工况限制在-25度。

22.在一些实施方式中,所述风扇电机位于所述换热器远离导风导流装置的一侧时其安装于所述壳体进风口位置。

23.在一些实施方式中,所述风扇电机位于所述换热器和所述导风导流装置之间时,所述风扇电机安装于导风导流装置的进风端位置。

24.在一些实施方式中,所述壳体底面设有出液口,所述壳体底面向所述出液口方向倾斜。

25.通过采用上述技术方案,减少内部结冰的同时可以防止外部凝结水汽以实现干燥表面。

26.本技术提供的空气冷却器,与现有技术相比具有以下优点:

27.1、有效利用现有空气冷却器的设计,结构统一简单固定化模块化,能够根据实用环境需求选配合适的换热器或风机电机,实现了多环境多用途的适应性。

附图说明

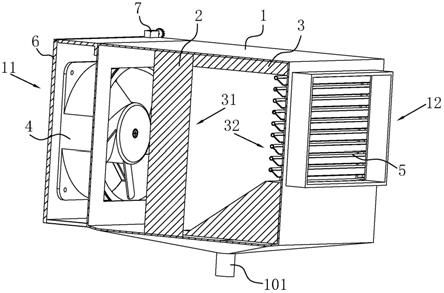

28.图1为本技术实施例1公开的空气冷却器的剖视图;

29.图2为本技术提供的空气冷却器中换热器的剖视图;

30.图3位本技术提供的空气冷却器中导风导流装置的结构示意图;

31.图4为本技术实施例2公开的空气冷却器的剖视图。

32.图中,1、壳体;11、进风口;12、出风口;101、出液口;2、换热器;22、换热管;23、波纹形翅片;24、多边形翼片;3、导风导流装置;31、进风端;32、出风端;4、风扇电机;5、隔热板;51、板体;52、固定杆;53、环形固定件;6、除霜挡板;7、驱动装置。

具体实施方式

33.以下结合附图1-4对本技术作进一步详细说明。

34.实施例1

35.本技术实施例1公开的空气冷却器,如图1所示,包括壳体1、安装于壳体1内的换热器2及导风导流装置3,以及安装于壳体1上的风扇电机4。

36.如图1所示,壳体1为金属钣金材料或如塑料件等非金属材料通过紧固件固定或焊接的方式组装成的箱体结构,但是,由于塑料的张力及承重能力相比金属而言较差,因此在大型设备里可能会因为其振动而造成噪音,因此,在本技术此实施方式中,优选采用金属钣

金材料并通过紧固件固定的方式组装。壳体1将换热器2及导风导流装置3整体包裹在内,且壳体1任一一组相对的侧壁开设有进风口11和出风口12,风扇电机4通过紧固件安装于壳体1的进风口11位置,且风扇电机4完全覆盖进风口11,导风导流装置3安装于出风口12位置,换热器2位于导风导流装置3与风扇电机4之间。

37.进风口11的形状适配于风扇电机4,出风口12的形状可以是圆形、矩形、半圆形等形式,出风口12用于连接风管通至制冷区域的不同位置,以实现冷空气在室内均匀分布,风管可采用布袋风管以降低噪音,而布袋风管通常挂于制冷区域顶面安装,通过强气流的作用而鼓起,该种气流的自然形状为圆形,因此,在本技术此实施方式中,出风口12也采用圆形设计,以适配布袋风管的结构。另外,也可将出风口12设计未半圆形,以增大风压或加大射程。

38.风扇电机4采用轴流风机或离心风机,轴流风机的主要优势在于其可以稳定使用于-25度或以下的环境,而离心风机的使用工况限制在-25度,因此,可根据实际使用需求选择合适的风扇电机4类型。

39.换热器2采用翅片式换热器或管壳式换热器,换热器2的周壁通过紧固件与壳体1的内壁固定连接,换热器2的轴心与风扇电机4的轴心重合。

40.翅片式换热器使用一般空气冷却器的翅片式换热器,对于小于零度低温环境或者需要弹性变化使用温度的环境则可以使用表面具有超疏水涂层的换热器,以减少除霜频率,其中,超疏水涂层包括0.5%-15%的超疏水纳米颗粒、1%-15%的疏水性树脂以及剩余量的溶剂,超疏水纳米颗粒为二氧化硅、二氧化钛、三氧化二铝中的一种或两种以上的混合物,溶剂包括乙酰乙酸乙酯、硝酸、叔丁醇钾、乙醇、氟代烷基硅烷、环乙烷、正乙烷、乙酸丁脂、丙酮、二甲基乙烷胺中的一种或两种以上的混合物,超疏水纳米颗粒的粒径为5-100nm,疏水性树脂为有机硅树脂,由于超疏水涂层剂附着性能更强,长期使用过程中不会发生涂料脱落,覆设于换热器换热面,不仅能够达到被动防霜的效果,同时降低对换热面积和换热效率的影响。

41.对于大型空气冷却器,换热器2的结构可以设置为:如图2所示,包括换热器壳体,换热器壳体内设置有翅片组,翅片组上分布有至少两排垂直贯穿该翅片组的换热管孔,换热管孔于翅片组上交错排布,且每个换热管孔中均设置有换热管22,翅片组包括多个并列且间隔设置的波纹形翅片23;波纹形翅片23上设置有多个多边形翼片24,且多边形翼片24均位于所述换热管22的外侧周围,从而提升了换热效率,增加了传热系数。

42.如图1和图3所示,导风导流装置3为金属材料或非金属材料成型的,整体成筒状通道结构,在本技术此实施方式中,优先通过金属材料制成,以有效降低噪音的传导。其开口的两端分别为进风端31及出风端32,进风端31的口径大于出风端32的口径,在本技术此实施方式中,导风导流装置3的纵截面成梯形。导风导流装置3的进风端31与换热器2相邻,导风导流装置3的出风端32与出风口12连通,导风导流装置3的周壁通过紧固件与壳体1内壁固定连接。由于进风端31的口径大于出风端32的口径,因此,导风导流装置3起到压缩气流,增大风速的效果。

43.导风导流装置3的内外两侧均贴设有至少一层隔音保温层,隔音保温层为隔音棉及保温材料的叠附安装,且保温材料在下,隔音棉在上,其中保温材料为气凝胶毡或气凝胶板。隔音保温层能够保证隔音隔热的作用,同时可以消除冷凝水的产生。

44.如图1和图3所示,导风导流装置3的出风端32处安装有隔热板5,在本技术此实施方式中,隔热板5设置有多块并列设置,以形成百叶窗结构,隔热板5覆盖整个出风端32。

45.如图3所示,隔热板5包括板体51及位于板体51一侧的固定杆52,固定杆52沿板体51边沿与板体51固设连接。导风导流装置3出风端32两侧沿竖直方向分布有多个环形固定件53,且出风端32两侧的环形固定件53一一对应设置,板体51通过固定杆52插接于环形固定件53内,板体51通过固定杆52可在环形固定件53内自由旋转。此结构的隔热板5可根据风量自适应调节角度,既能达到隔热的效果,同时更加节能环保。

46.如图1所示,进风口11位置还安装有能够覆盖进风口11的除霜挡板6,除霜挡板6转动连接于进风口11处,且位于风扇电机4外侧,除霜挡板6通过驱动装置7驱动开闭,驱动装置7可以是电机驱动、气缸驱动等任一一种驱动方式,在本技术此实施方式中,以电机驱动主动齿轮,主动齿轮啮合从动齿轮,从动齿轮与除霜挡板6转动轴固接的结构。通过除霜挡板6配合隔热板5,在化霜周期能够阻隔外部冷空气从而加快化霜速度。

47.如图1所示,壳体1底面为分体式结构,且其底开设有出液口101,底面向所述出液口101方向倾斜。壳体采该结构,在减少内部结冰的同时可以防止外部凝结水汽以实现干燥表面。另外,对于使用底盘电加热管的空气冷却器可以加大该冷凝接水盘的厚度避免损坏气凝胶毡的外表覆膜。

48.本技术提供的空气冷却器还配置制冷系统控制系统,制冷系统控制系统配置于空气冷却器端的控制单元,配合电磁阀和膨胀阀实现模块化智能监控。空气冷却器的电气连接方式与普通空气冷却器基本相同,优选采用接线端子连接导轨式分线器端子并最终连接至电气盒的方式。

49.使用于蒸发温度零度以下的空气冷却器还可配置一种或多种化霜方式,化霜方式有电加热管化霜、水冲霜、乙二醇化霜、热氟化霜等。化霜方式优选电加热管化霜和水冲霜,电加热管及化霜采用电加热管贯穿换热器2中预留孔洞,乙二醇和热氟化霜采取单独管路体系贯穿换热器中预留孔洞。

50.空气冷却器的上侧应设置安装点,以便于通过螺栓安装固定至室内空间的顶部。对于大体积空气冷却器,可以以固定间距在风扇电机4侧和换热器2侧设置安装支脚。

51.本技术提供的空气冷却器,冷库气流经风扇电机4进行强制对流进入换热器2进行冷热交换,再进入导风导流装置3进行导流压缩,以增大风压风速,再通过隔热板5从出风口进入风管进入冷库。本技术提供的空气冷却器可以有效利用现有空气冷却器的设计,结构统一简单固定化模块化。可用于金属材料、非金属材料进行加工组装,实现多环境多用途的适应性,风机的高风压配合布袋风管的送风均衡性使环境有效降温,以更紧凑的空气冷却器设计满足更多低噪音使用环境的需求。

52.实施例2

53.本技术实施例2提供的空气冷却器其结构与实施例2中基本相同,其不同之处在于,风扇电机4安装于壳体1内部,且位于换热器2和导风导流装置3之间。

54.如图4所示,换热器2通过紧固件安装于壳体1进风口11位置,且换热器2覆盖整个进风口11,导风导流装置3安装于壳体1出风口12位置,且导风导流装置3出风端32与出风口12相邻且连通,风扇电机4安装于导风导流装置3的进风端31位置,且风扇电机4覆盖整个进风端31,除霜挡板6位于进风口11位置,且位于换热器2外侧。

55.本技术此实施方式公开的空气冷却器,冷库的气流首先进入换热器2进行冷热交换,然后经风扇电机4进行压缩进入导风导流装置3继续压缩达到高压高速再通过隔热板5从出风口进入风管进入冷库。

56.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1