制冰机的制作方法

制冰机

1.相关申请的交叉引用

2.本技术要求于2021年2月23日提交的序列号为63/152,363且标题为“icemaker(制冰机)”的美国临时专利申请的优先权,此申请的全部内容通过引用并入本文以用于所有目的。

技术领域

3.本发明总体上涉及专用制冰机设备,这一类型的所述专用制冰机设备包含专用于将制冰装置中的水冷却成冰的制冷系统。

背景技术:

4.许多类型的专用制冰机广泛应用于商业和住宅。与将冷冻机隔室内的水冷却同时用于使其他货物保持冷冻的部署有冷冻机的制冰机相比,专用制冰机包括制冷系统,这些制冷系统专用于将制冰装置中的水冷却用于制冰。常见的专用制冰机类型包括流下式批量制冰机、立式喷射型制冰机以及块状冰制冰机,流下式批量制冰机具有水分配器,可引导水沿垂直定向的冷冻板的前侧流下,立式喷射型制冰机将水向上喷射到水平冷冻板中向下打开的冰模中,块状冰制冰机将水冷却成包含螺旋钻的圆柱形管内的冰块,此螺旋钻将管内形成的块状冰推出。

技术实现要素:

5.在一个方面,制冰机包括在其中制冰的制冰装置。水系统被配置为将水输送到所述制冰装置。制冷系统包括压缩机、冷凝器、蒸发器、热膨胀装置以及连接所述压缩机、冷凝器、蒸发器以及热膨胀装置的制冷剂通路。所述蒸发器热耦合到所述制冰装置以冷却所述制冰装置,从而使由所述水系统输送的至少一部分水形成冰。控制系统被配置为控制所述制冷系统和所述水系统以在所述制冰装置中制冰。所述控制系统包括控制器、与在所述压缩机上游的制冷剂通路流体连接的低压侧压力换能器,以及与在所述压缩机下游的制冷剂通路流体连接的高压侧压力换能器。所述低压侧压力换能器被配置为向所述控制器输出表示所述制冷系统的吸入压力的信号,而所述高压侧压力换能器被配置为向所述控制器输出表示所述制冷系统的排放压力的信号。所述制冷系统是气密密封的,并且没有可以将任何维修压力计流体连接到所述制冷剂通路的任何测压口(pressuretap)。

6.在另一方面,一种维修制冰机的方法包括在连接到所述制冰机的显示器上显示吸入压力和排放压力之一的指示。所述吸入压力和排放压力所述指示基于从连接到所述制冰机的气密密封制冷系统的压力换能器输出的信号。响应于使用者对所述显示器的输入和所述控制器接收的所述输入,所述制冰机的控制器来执行自动化维护例程。所述使用者输入指示所述控制器执行所述自动化维护例程,以处理基于所显示的吸入压力和排放压力之一作出的诊断。

7.在另一方面,制冰机包括在其中制冰的制冰装置。水系统被配置为将水输送到所

述制冰装置。制冷系统包括压缩机、包括冷凝器风扇的冷凝器、蒸发器、热膨胀装置以及连接所述压缩机、冷凝器、蒸发器以及热膨胀装置的制冷剂通路,所述蒸发器热耦合到所述制冰装置以冷却所述制冰装置,从而使由所述水系统输送的至少一部分水形成冰。控制系统被配置为控制所述制冷系统和所述水系统以使所述制冰装置中制冰。所述控制系统包括控制器和高压侧压力换能器,所述高压侧压力换能器与在所述压缩机下游的制冷剂通路流体连接。所述高压侧压力换能器被配置为向所述控制器输出表示所述压缩机下游的排放压力的信号。所述控制器被配置为基于所述高压侧压力换能器的输出使所述冷凝器风扇循环。

8.在另一方面,制冰机包括在其中制冰的制冰装置。水系统被配置为将水输送到所述制冰装置。制冷系统包括压缩机、包括冷凝器风扇的冷凝器、蒸发器、热膨胀装置以及连接所述压缩机、冷凝器、蒸发器以及热膨胀装置的制冷剂通路。所述蒸发器热耦合到所述制冰装置以冷却所述制冰装置,从而使由所述水系统输送的至少一部分水形成冰。控制系统被配置为控制所述制冷系统和所述水系统以在所述制冰装置中制冰。所述控制系统包括控制器和高压侧压力换能器,所述高压侧压力换能器与在所述压缩机下游的制冷剂通路流体连接。所述高压侧压力换能器被配置为向所述控制器输出表示所述压缩机下游的排放压力的信号。高压开关在与所述高压侧压力换能器间隔开的位置处流体连接到所述压缩机下游的制冷剂管材。所述高压开关被配置为独立于所述控制器关闭所述压缩机。

9.在另一方面,制冰机包括在其中制冰的制冰装置。水系统被配置为将水输送到所述制冰装置。制冷系统包括压缩机、包括冷凝器风扇的冷凝器、蒸发器、热膨胀装置以及连接所述压缩机、冷凝器、蒸发器以及热膨胀装置的制冷剂通路。所述蒸发器热耦合到所述制冰装置以冷却所述制冰装置,从而使由所述水系统输送的至少一部分水形成冰。控制系统被配置为控制所述制冷系统和所述水系统以在所述制冰装置中制冰。所述控制系统包括控制器和低压侧压力换能器,所述低压侧压力换能器与在所述压缩机上游的制冷剂通路流体连接。所述低压侧压力换能器被配置为向所述控制器输出表示所述压缩机上游的吸入压力的信号。所述控制器被配置为引导下拉例程,在所述例程中所述控制器激活所述制冷系统,避免使用所述水系统将水输送到所述制冰装置,直到从所述低压侧压力换能器输出的信号指示所述吸入压力低于阈值为止,并且在来自所述低压侧压力换能器的信号指示所述吸入压力低于所述阈值后,启动所述水系统以将水输送到所述制冰装置。

10.在另一方面,一种使用制冰机的方法包括操作所述制冰机来制冰。在操作所述制冰机制冰时,输出来自低压侧压力换能器的表示吸入管线压力的信号和来自高压侧压力换能器的表示排放管线压力的信号中的至少一个信号。基于来自所述低压侧压力换能器的信号和来自所述高压侧压力换能器的信号中的至少一个信号,将所述吸入管线压力和所述排放管线压力中的至少一个的在一段时间内的相应记录存储在内存中。基于存储在内存中的相应记录,显示所述一段时间内的所述吸入管线压力和所述排放管线压力中的至少一个的指示。

11.其他方面将在下文中部分地显而易见并且部分地指出。

附图说明

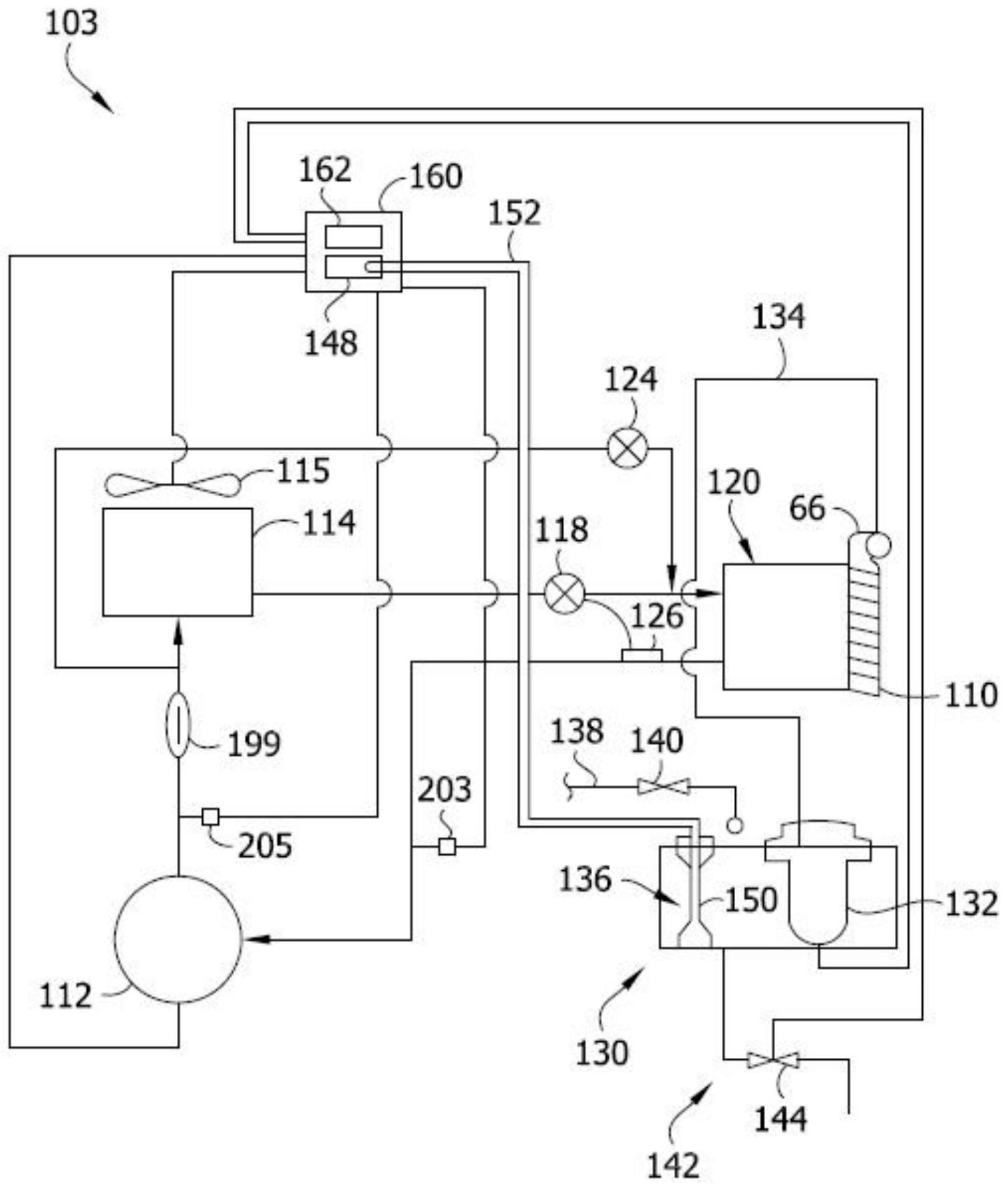

12.图1是制冰机的示意图;

13.图2是制冰机的控制系统的示意性框图;

14.图3是移除了维修检修面板的制冰机的后视立体图;

15.图4是移除了顶壁的制冰机的俯视立体图;

16.图5是制冰机的压力换能器的放大图;

17.图6是示出由制冰机实现的下拉方法的步骤和决策点的流程图;

18.图7是示出图6的下拉方法的填充例程的步骤和决策点的流程图;

19.图8是示出由制冰机实现的风扇循环方法的步骤和决策点的流程图;

20.图9是制冰机的制冰机状态显示屏的屏幕快照;

21.图10是制冰机的历史运行参数显示屏的屏幕快照;

22.图11是使制冰机的冷凝器风扇循环的方法的示意图。

23.在附图中,相应的部分有相应的附图标记。

具体实施方式

24.参考图1,制冰机的示例性实施例总体上由附图标记103表示。本发明涉及专用制冰机,而不是部署有冷冻机的制冰机,后者将冷冻机隔室内的水冷却同时用于使其他货物保持冷冻。在本发明范围内的制冰机可以广泛地包括可以使水制成冰块的制冰装置、用于将水引导到所述制冰装置上的水系统,以及被配置为将所述制冰装置直接冷却到使所述制冰装置上存在的至少一部分液态水将冻结成冰的温度的制冷系统。在所示实施例中,制冰机是具有大体垂直定向的冷冻板110构成制冰装置的这一类型的批量制冰机。其他类型的制冰机,诸如,块状冰制冰机和立式喷射型制冰机,也被设想在本发明的范围内。在块状冰制冰机中,制冰装置通常是设置在螺旋钻内的冷冻圆柱体;而在立式喷射型制冰机中,制冰装置通常是水平定向的冷冻板,包括向下打开用于接收在模具中形成冰的垂直喷射的水的冰块模具。

25.制冰机103的制冷系统包括压缩机112、散热式热交换器114、用于降低制冷剂温度和压力的制冷剂膨胀装置118、沿冷冻板110背面设置的蒸发器120,以及热气阀124。压缩机112可以是定速压缩机或变速压缩机,以提供更宽范围的操作控制可能性。如图所示,散热式热交换器114可以包括用于使从压缩机112排放的压缩制冷剂蒸汽冷凝的冷凝器。在其他实施例中,例如,在利用二氧化碳制冷剂的跨临界散热的制冷系统中,散热式热交换器能够在不使制冷剂冷凝的情况下从制冷剂中散排热量。热气阀124选择性地打开,以将来自压缩机114的温热制冷剂直接引导到蒸发器120,从而在冰已达到所需厚度时从冷冻板110取出或收获冰块。

26.制冷剂膨胀装置118可以是任何合适的类型,包括毛细管、恒温膨胀阀或电子膨胀阀。在某些实施例中,在制冷剂膨胀装置118是恒温膨胀阀或电子膨胀阀的情况下,制冰机110还可以包括放置在蒸发器120的出口处以控制制冷剂膨胀装置118的温度传感器126。在其他实施例中,在制冷剂膨胀装置118是电子膨胀阀的情况下,制冰机110还可以包括放置在蒸发器120的出口处以控制制冷剂膨胀装置118的压力换能器(图未示),如本领域已知的。在所示实施例中,冷凝器风扇115被定位成将气态冷却介质吹过冷凝器114。在示例性实施例中,冷凝器风扇115是变速风扇,其具有多个速度设置,至少包括正常速度和高速。压缩机112通过制冷剂管线使制冷剂通过冷凝器114、膨胀装置118、蒸发器120以及热气阀124循环。

27.在所示实施例中,制冷系统还包括高压开关199,高压开关199流体连接到压缩机下游(在压缩机的高压侧或排放管线上)的制冷剂管材。本领域技术人员将理解,高压开关在某个阈值压力下启动(例如,从打开切换到关闭或从关闭切换到打开),从而建立或断开电路连接。常规的制冰机有时会在压缩机的排放管线上包括两个高压开关。在这些常规类型的制冰机中,第一压力开关在为冷凝器风扇马达通电所需的最小阈值压力下启动。此外,第二高压开关用作安全装置,在发生不安全压力状况时关闭装置。在所示的制冰机103中,仅包括单个高压开关199,其被配置为在排放压力超过安全阈值时关闭压缩机112。由于在下文中将变得显而易见的原因,在排放管线上没有用于启动所示制冰机103中的压缩机风扇马达的压力开关。换言之,制冷系统仅包括单个(优选地,ul等级的)高压开关,以确保安全。

28.仍然参考图1,所示制冰机10的水系统包括集水器130、水泵132、水管线134(广义上来讲,指通路)以及水位传感器136。水泵132可以是定速泵或变速泵,以提供更宽范围的控制可能性。制冰机103的水系统还包括供水管线138和进水阀140,用于用来自水源(例如,市政供水设施)的水填充集水器130。所示的水系统还包括排水管线142(也称为排水通路或排放管线)和布置在其上用于从集水器130排水的排水阀144(例如,排出阀、排水阀;广义上来讲,指排出装置)。集水器130可以定位在冷冻板110下方,以收集从冷冻板流出的水,使得从冷冻板落下的相对较冷的水可以通过水泵132再循环。水管线134将水泵132流体地连接到冷冻板上方的水分配器146。在批量制冰生产循环中,泵132被配置为通过水管线134和分配器146泵送水。分配器被配置为将通过分配器146给予的水均匀地分配到冷冻板110的前部,使得水沿着冷冻板向下流动并且任何未冻结的水从冷冻板的底部落入集水器130中。

29.在示例性实施例中,水位传感器136包括远程气压换能器148。然而,应当理解的是,任何类型的水位传感器都可用于制冰机103,包括但不限于:浮子传感器、声学传感器或电气连续性传感器。所示水位传感器136包括配件150,配件150被配置为将传感器耦接到集水器130。配件150流体连接到气动管152。气动管152提供配件150和气压换能器148之间的流体连通。集水器130中的水将空气捕获在配件150中并且使空气压缩的量随集水器中的水位而变化。因此,可以使用由气压换能器148检测到的压力来确定集水器130中的水位。包括远程气压换能器的水位传感器的示例性实施例的附加细节在2016/0054043号美国专利申请公开中有所描述,其全部内容通过引用并入本文。

30.参考图1和图2,制冰机103包括控制器160(例如,“本地控制器”或“设备控制器”)。控制器160包括至少一个处理器162,用于控制制冰机103的操作,例如,用于控制制冷系统和水系统中的至少一者。控制器160的处理器162可以包括存储表示促使处理器执行程序的指令的代码的非暂时性处理器可读介质。处理器162可以是,例如,商用微处理器、专用集成电路(asic)或asic的组合,其被设计成实现一个或多个特定功能,或启用一个或多个特定装置或应用。在某些实施例中,控制器160可以是模拟或数字电路,或多个电路的组合。控制器160还可以包括一个或多个内存部件164(图2),用于以控制器可检索的形式存储数据。控制器160可以将数据存储在一个或多个内存部件中或从一个或多个内存部件检索数据。

31.参考图3,在各种实施例中,控制器160还可以包括输入/输出(i/o)部件,以与制冰机103的各个部件通信和/或控制制冰机103的各个部件。在某些实施例中,控制器160可以从水位传感器136、用于确定何时已经收获冰的收获传感器166、电源(图未示)、用于检测制

冰机103下方的盒(bin)(图未示)中的冰位的冰位传感器140,和/或各种传感器和/或开关,包括但不限于压力换能器、温度传感器、声学传感器等接收输入,诸如,举例而言,一个或多个指示、信号、消息、命令、数据和/或任何其他信息。值得注意的是,所示控制系统包括集成的低压侧压力换能器203和高压侧压力换能器205,如下面将进一步详细说明的,它们被配置为向控制器160输出(模拟)信号,这些信号表示压缩机112上游和下游的制冷剂压力(例如,分别为吸入管线和排放管线的管线压力)。此外,所示的控制系统包括被配置为输出表示蒸发器120的温度的信号的蒸发器温度传感器223、被配置为输出表示制冰机103内的空气温度的信号的空气温度传感器225、被配置为输出表示加入制冰机中的水的温度的信号的入水口温度传感器227,以及被配置为输出表示集水器130中的水温的信号的集水器温度传感器229。

32.在各种实施例中,基于上述输入和存储在内存部件164中的预定义控制指令,控制器160通过向压缩机112、冷凝器风扇115、制冷剂膨胀装置118、热气阀124、进水阀140、排水阀144和/或水泵132等可控输出部件输出控制信号来控制制冰机103。此类控制信号可以包括一个或多个指示、信号、消息、命令、数据和/或此类部件的任何其他信息。

33.控制系统还包括网络接口170,网络接口170被配置为将设备103连接到客户端-服务器网络190,以与远程应用服务器191通信。换言之,网络接口170被配置为提供制冰机103的本地控制器160和远程资产管理服务器191(广义上来讲,远程装置)之间的通信。在9,863,694号美国专利中更详细地描述了在设备的资产管理系统中使用的通信架构的示例性实施例,此专利的全部内容通过引用并入本文。所示网络接口170包括无线收发器,诸如,蜂窝数据收发器或wi-fi收发器。在不脱离本发明范围的情况下,也可以使用其他类型的网络接口(例如,硬连线的互联网端口等)。在一个或多个实施例中,网络接口170被广泛地配置为将运行数据从制冰机103传递到远程服务器191并且将命令从服务器传递到制冰机。在所示实施例中,远程服务器191被配置为与一个或多个网络连接的移动装置193(广义上来讲,远程装置),例如,智能手机、平板电脑或膝上型电脑进行通信(例如,通过互联网)。

34.适当地,使用者可以在移动装置193上运行软件应用程序,从而能够通过远程服务器191和网络190与制冰机103进行通信。例如,移动装置193可以显示从制冰机103发送到远程服务器191以及从远程服务器发送到使用者装置的实时运行数据,这将在下文进一步详细说明。此外,移动装置193可以被配置为显示从远程服务器191发送的历史运行数据的记录。在一个或多个实施例中,应使用者装置的请求,历史运行数据的记录从制冰机103发送到远程服务器191。在某些实施例中,远程服务器191被配置为存储由制冰机103发送的实时运行数据的记录,从而可以应请求将其提供给移动装置193,而无需向制冰机103查询数据。

35.如上所述,所示制冰机103包括流体连接到制冷剂通路的吸入管线(压缩机112上游和蒸发器120下游)的低压侧压力换能器203和流体连接到制冷剂通路的排放管线(压缩机下游和冷凝器114上游)的高压侧压力换能器205。低压侧压力换能器203被配置为向控制器160输出表示吸入压力(广义上来讲,低压侧压力)的信号(例如,模拟信号)。同样,高压侧压力换能器205被配置为向控制器160输出表示排放压力(广义上来讲,高压侧压力)的信号(例如,模拟信号)。

36.在本发明中,“压力换能器”与“压力开关”的区别在于,压力换能器产生响应于压力的信号,此信号响应于管线压力的逐渐变化而逐渐变化。也就是说,压力换能器具有压力

范围,并且被配置为在整个压力范围内输出随管线压力变化的模拟信号。因此,例如,在一个或多个实施例中,压力换能器将输出电压x(广义上来讲,指输出信号特性),其作为管线压力p的函数而变化,例如,电压x可以与管线压力成正比或成反比。因此,在一个实施例中,压力换能器可以被配置为:在管线压力p1下,输出具有电压x1的电信号;在管线压力p2下,输出具有电压x2的电信号;在管线压力p3下,输出具有电压x3的电信号;在管线压力p4下,输出具有电压x4的电信号;以及在管线压力p5下,输出具有电压x5的电信号:其中,当p1《p2《p3《p4《p5时,x1《x2《x3《x4《x5。因此,可以看出,本发明范围内的“压力换能器”与过去的制冰机中所使用的常规压力开关不同。

37.所示压力换能器203、205是制冷系统的预制永久部件,而不是临时耦接到制冷系统以在维修请求期间进行诊断测试的计量器。在示例性实施例中,压力换能器203、205中的每一个以气密密封的方式结合到制冷系统中。因此,在一个或多个实施例中,制冰机103的制冷系统是完全气密密封的。这种气密密封的制冷系统没有可以将维修压力计流体连接到所述制冷剂通路的任何测压口。

38.在一个或多个实施例中,气密密封的制冷系统充注有天然气制冷剂。在示例性实施例中,制冷剂是r290。在某些实施例中,天然气制冷剂的总充注量小于150g。在不脱离本发明范围的情况下,也可以使用其他类型的制冷剂和制冷剂充注水平。

39.参考图3至图5,在所示实施例中,高压侧压力换能器205和低压侧压力换能器203中的每一个通过相应的三通接头207连接到制冷剂通路。在一个或多个实施例中,高压侧压力换能器205和低压侧压力换能器203中的每一个通过钎焊接头207连接到制冷剂管材。制冷剂通路适当地包括铜制管材。在所示实施例中,每个压力换能器通过被钎焊到制冷剂管线中的铜制三通接头配件207连接到管材。

40.常规的制冷系统形成有集成的测压口,以允许维修技术人员将一个或多个压力计连接到制冷系统上以对系统进行诊断测试。然而,发明人已经认识到这些测压口可能会成为泄漏点。此外,将压力计连接到制冷系统本身会导致至少少量制冷剂充注量流失到压力计中。在常规的制冰机中,这种相对较小的充注量损失被认为对制冰机的性能几乎无关紧要。然而,发明人已经认识到,当制冰机以低充注量(例如,150g充注量或更少)使用天然气制冷系统时,即使损失几克制冷剂也会使性能和效率显著降低。因此,在制冰机103中,已经从制冷系统中去除了所有的测压口,取而代之的是将上述压力换能器203、205结合到气密密封系统中。发明人认为这将使制冷剂泄漏的发生率显著降低,并且在绝大多数情况下,会使制冰机在其整个使用寿命期间保持基本上100%的制冷剂充注量。

41.发明人已经认识到,为了优化制冰机的性能,必须为制造商产品线中的每个特定制冰机产品定制常规的压力开关。例如,在全系列制冰机中,压缩机和蒸发器相对尺寸的任何差异都会导致用于进行批量制冰生产过程的最佳制冷剂压力发生变化。因此,用于控制批量制冰生产过程方面的任何压力开关都应被设计为在基于所讨论产品的特定配置选择的特定压力下启动。对于制造商而言,优化其每个基于压力控制的制冰机需要维护和正确部署大量压力开关的库存。相比之下,上文公开的压力换能器203、205可用于全系列的专用制冰机。此外,虽然压力开关只能在一种特定的、预先设计的压力下工作,但所示压力换能器可用于在换能器工作范围内的不同压力阈值下实现多种基于压力的控制功能。此外,如果制冰机的特性随时间发生变化,则存储在内存中的压力设定点和阈值可以通过更改存储

在内存中的值而轻松地重新配置,以调整基于压力的控制参数,从而适应在制冰机中观察到的变化。常规的压力开关无法进行这些类型的性能调整。

42.发明人还认为压力换能器203、205可以提供优于常规的温度控制装置的优点。许多常规的制冰机的制冷系统中包括热敏电阻。这些热敏电阻输出的信号随制冷剂管材的温度而变化。然而,制冷剂管材的温度滞后于制冷剂的温度。相反,压力换能器203、205直接测量制冷剂的管线压力。与热敏电阻相比,发明人认为压力换能器203、205可以更准确且响应更灵敏,因此可以产生更好的控制输入来控制制冰机103的某些方面。

43.现在将简要描述使用制冰机103的示例性方法。首先,本发明提供了制冰机103如何进行批量制冰生产过程的总体概述。随后,本发明描述了控制系统使用有助于这些批量制冰生产过程的低压侧压力换能器203和高压侧压力换能器205的输出的示例性方式。

44.总体而言,所示制冰机103被配置为进行连续的批量制冰生产循环。每个批量制冰生产循环包括冷冻冰的步骤(冷冻步骤)、收获冰的步骤(收获步骤)以及填充集水器130的步骤(填充步骤)。至少一些批量制冰生产循环包括在形成一批冰之后和重新填充集水器之前从集水器130排出硬水的步骤(排出步骤)。

45.在冷冻步骤期间,制冷系统运行,以冷却冷冻板110。同时,泵132使水从集水器130通过水管线134并进一步通过分配器146循环。分配器146沿着冷冻板110的顶部分配水。当水从冷冻板110的前部流下时,一部分水冻结成冰,在冷冻板上形成厚度逐渐增加的冰块。未冻结的水从冷冻板110落回到集水器130中。

46.当冰达到适合收获的厚度时,控制器160从冷冻步骤切换到冰收获步骤。关闭泵132并且打开热气阀124,以将热的制冷剂气体重新引导至蒸发器120。热气会加热冷冻板110,导致冰融化。融化的冰从冷冻板落入下方的冰盒(图未示)中。在冰从冷冻板落下后,热气阀124关闭,如收获传感器166所示。

47.在开始另一个批量制冰生产循环之前,必须重新填充集水器130,以弥补上一批次冰消耗的水。因此,在开始后续的冷冻步骤之前,控制器160打开进水阀140以让新供水进入集水器130。当水位传感器136向控制器提供集水器130中的水位达到所需制冰水位的指示时,控制器160关闭进水阀140。

48.从上文可以看出,在每个冷冻步骤完成后,集水器中的冷水已经从制冰水位下降到循环结束水位,这通常会使集水器中留下一部分水。为了实现能效目的,需要将集水器130中相对大量的冷水保持在循环结束水位。集水器的水起到冷水库的作用,并使将集水器从循环结束水位填充到制冰水位的新供水冷却。至少周期性地,从集水器130中排出一部分水是有益的。这是有利的,因为在冷冻步骤期间,当水沿着冷冻板110的前部流下时,水中的杂质,诸如,溶液中的钙和其他矿物质,将随着更纯净的水冻结而与液态水一起保留在溶液中。因此,在每个冷冻步骤中,水中的杂质浓度都会增加。为了抵消这种现象,控制器160将通过打开排水阀144周期性地执行排出步骤,以从集水器130中排出一部分残留水。当水位传感器136向控制器提供集水器130中的水位达到所需排出水位的指示时,控制器160指示排水阀144关闭。排水阀144是一种合适类型的排出机件,但在不脱离本发明范围的情况下,其他类型的排出机件(例如,主动排水泵)也可用于执行上述排出步骤。

49.在常规的制冰机中,当在长时间不活动之后有对冰的需求时,制冰机通常被配置为通过启动上述类型的批量制冰生产循环而对需求做出响应。也就是说,常规的制冰机根

据需要填充集水器,并且在制冷系统启动后立即开始使水在冷冻板上循环。然而,当制冰机在一段时间不活动之后开始制冰使得制冰装置高于冷冻温度时,以这种方式立即将水引导到冷冻板上会出问题。例如,当冷冻板没有被充分冷却以冷冻被引导到冷冻板上的初始部分的水时,水会以不受控制的方式从冷冻板上溅出。飞溅会导致复杂的问题,因为批量制冰生产循环通常是基于集水器中的浮动开关来控制的。溅出的水从集水器中流失,因此控制器会将水位下降视为是水冻结成冰造成的。溅出会导致制冰机在冷冻板上形成足够量的冰之前过早开始收获步骤。这又会导致不完整或不适当的收获,从而给下一批次的冰带来额外的问题。

50.为了减轻溅出,一些制冰机采用下拉计时器,这会延迟水泵的启动,直到制冷系统在启动后已经运行了预定量的时间为止。然而,发明人已经认识到这些计时器经常与制冰机的实际状况不匹配(mistime)。例如,在高环境温度状况下,制冰机将冷冻板拉下至所需温度可能需要比预期更长的时间。在这种场景下,计时器将不允许冷冻板充分冷却,以防止在预定时间间隔过去后水泵启动时水溅出。相反,运行时间超过必要时间的计时器效率低下。此外,发明人已经认识到常规的温度传感器不是下拉完成的可靠指示器,因为在下拉期间蒸发器上没有负载。因此,发明人已经在减轻初始下拉之后的飞溅的下拉控制方法700(图6)中采用了低压侧压力换能器203,这将在下文说明。

51.参考图6,在下拉控制方法700的示例性实施例中,控制器160总体被配置为基于低压侧压力换能器203的输出启动水系统以将水输送到冷冻板110。方法700的起点702是在一段时间不活动之后有对冰的需求时。在步骤704,控制器160启动压缩机112并启动下拉计时器。下拉计时器设置制冰机103在切换到批量制冰生产之前将保持在下拉控制方法中的最大时间量。此计时器旨在作为备用控制输入,以防制冷系统的特性发生变化(例如,由于水垢等),使得下文讨论的低压侧压力阈值不再指示终止下拉的适当时间。

52.在决策点706,控制器进行两次评估。首先,控制器160读取蒸发器出口处温度传感器126的输出,以确定蒸发器120出口处的温度是否低于阈值。此温度阈值不是用来指示下拉完成,因为,如上所述,蒸发器出口温度不是下拉完成的可靠指示,因为蒸发器120上没有负载。相反,此阈值被设置为指示下拉已经开始。换言之,阈值指示循环通过制冷系统的制冷剂开始经历制冰所需的相变。在一个或多个实施例中,步骤706中的阈值温度在从大约28

°

f到大约36

°

f的包含性范围内。在下拉期间,一旦蒸发器出口温度越过温度阈值,其就将在下拉过程的其余部分保持在阈值以下。对于决策点706处的第二次查询,控制器160读取低压侧压力换能器203的输出,并确定其是否指示吸入压力小于指示下拉完成的阈值压力。在一个或多个实施例中,步骤706中的阈值压力在从大约30psi到大约40psi的包含性范围内。已发现,这些压力阈值范围适用于r290制冷剂系统。然而,本领域技术人员将理解,使用其他类型制冷剂的制冷系统将需要不同的压力阈值。发明人已经认识到,对于给定的制冰机,低压侧压力可以是非常可靠的下拉指标。因此,在决策点706中,对吸入压力是否低于预定阈值压力的第二次查询是完成下拉例程700的主要触发因素。

53.可以设想,在一个或多个实施例中,用于触发下拉例程完成的决策点可以考虑低压侧压力而无需考虑蒸发器出口温度。然而,决策点706处的温度评估解决了其中压缩机112的启动会在进行有意义的下拉之前在吸入管线上拉出初始的临时真空的场景。发明人已经观察到这种行为并且认识到其可能在下拉实际完成之前错误地满足用于下拉完成的

严格的基于压力的触发因素。可以设想,在不脱离本发明范围的情况下,可以使用在压缩机启动时解决吸入管线上的瞬时低压状况的其他方式。例如,在一个或多个实施例中,控制器在启动压缩机之后运行延迟计时器,并且直到延迟计时器运行后才开始将低压侧压力输出与下拉完成阈值进行比较。

54.在所示实施例中,如果在决策点706中对第一次和第二次查询中任一个的回答是“否”,则此方法进行到另一个决策点708,在此决策点,控制器确定是否已经超过分配的最大下拉时间。如果不是,则方法700返回到决策点706。决策点706和708重复,直到(i)对决策点706中的两个问题的回答为真或(ii)超过分配的最大下拉时间为止。随后,控制器执行图7所示的填充例程710且开始制冰。

55.在所示实施例中,填充例程710从决策点712开始,在此决策点,控制器基于水位传感器136的输出确定集水器中的水是否低于所需的制冰水位。如果不是,则控制器160启动水泵132(步骤714)。如果集水器中的水量小于所需的制冰水位,则在步骤714中执行水泵启动之前,控制器首先通过打开进水阀140来填充集水器130,直到水位传感器136的输出指示集水器中的水位处于所需的制冰水位为止(步骤713)。在步骤714中启动泵之后,在所示实施例中,控制器160被配置为运行延迟计时器并等待预定延迟时间过去(步骤716)。这会导致集水器130中的一部分水开始通过水通路循环,从而导致集水器中的水位在下拉后降低。在延迟计时器期满之后,控制器160再次启动进水阀134,以将集水器填充到所需的制冰水位并继续制冰。

56.现在转参图8,制冰机103还被配置为在制冰机制冰的任何时候使用高压侧压力换能器205来执行冷凝器风扇循环方法800。总体而言,风扇循环方法800使控制器能够基于高压侧压力换能器205的输出来使冷凝器风扇115循环,以将排放压力维持在制冰机103的最佳操作范围内。对于每个制冰机,都有最佳的排放压力范围。当制冷系统在使用中时,可以通过控制冷凝器风扇115来调整排放压力。常规的制冰机执行风扇控制,根据预定义的控制方案(例如,基于计时器、热敏电阻,或压力开关)循环打开和关闭冷凝器风扇。然而,发明人已经认识到,现有技术的风扇循环例程仅在有限范围的环境条件下有效。此外,现有技术的风扇循环例程容易出现过冲和下冲,经常产生超出预期操作范围的排放压力。

57.发明人已经认识到,高压侧压力换能器205的输出为控制冷凝器风扇115提供了更稳健的控制输入。因此,在方法800中,控制器160使用高压侧压力换能器205的输出来控制冷凝器风扇115。在所示实施例中,冷凝器风扇电机是变速电机,被配置为驱动风扇115以多种不同的速度旋转,包括至少一种“正常”速度和大于至少一种正常速度的至少一种“高”速。控制器160被配置为基于高压侧压力换能器205的输出来调整冷凝器风扇115的速度,这将在下文更全面地说明。特别地,控制器160被配置为选择性地在高速和正常速度之间调整风扇,并且基于高压侧压力换能器205的输出而关闭。

58.根据方法800,在第一决策点802处,控制器160确定高压侧压力换能器205的输出是否指示排放压力正在上升或下降。控制器160被配置为依据排放压力被确定为上升还是下降来对冷凝器风扇115进行不同的调整。如果在决策点802处确定排放压力正在上升,则在连续的决策点804、806、808中,控制器160确定高压侧压力换能器205的输出是否指示排放压力高于低压阈值、中压阈值以及高压阈值,其中低压阈值《中压阈值《高压阈值。在一个或多个实施例中,低压阈值在从大约140psi到大约160psi的包含性范围内;中压阈值在大

约170psi到大约190psi的包含性范围内;并且高压阈值在从大约220psi到大约250psi的包含性范围内。已发现,这些压力阈值范围适用于r290制冷剂系统。然而,本领域技术人员将理解,使用其他类型制冷剂的制冷系统将需要不同的压力阈值。

59.如果排放压力正在上升但低于低压阈值和中压阈值中的任一个,则控制器160关闭冷凝器风扇115或使冷凝器风扇保持在关闭或停用状态(步骤810)。如果控制器160在决策点806处确定排放压力高于中间温度阈值,则前进到决策点808。如果排放压力正在上升且高于高压阈值,则在步骤812,控制器将风扇速度设置或维持在高速。相反,如果控制器确定排放压力正在上升且低于高压阈值,则在步骤814,控制器将冷凝器风扇115设置或维持在正常速度。

60.如果在决策点802处控制器160确定排放压力正在下降,则在连续的决策点814、816、818中,控制器160确定高压侧压力换能器205的输出是否指示排放压力高于高压阈值、中压阈值以及低压阈值。如果排放压力没有上升但大于高压阈值和中压阈值中的任一个,则控制器160使冷凝器风扇115以高速运行(步骤820)。如果控制器160在决策点816处确定排放压力低于中间温度阈值,则其前进到决策点818。如果排放压力没有上升且高于低压阈值,则在步骤822,控制器160使冷凝器风扇115以正常速度运行。相反,如果控制器160确定排放压力没有上升且不大于低压阈值,则在步骤824,控制器关闭冷凝器风扇115。

61.方法800具有多种有利效果。当压缩机112最初打开时,排放压力将开始上升,因此对决策点802的回答将是“是”。为了允许压缩机在优选操作范围内建立排放压力,决策点804和806将促使风扇115保持关闭,直到排放压力超过中压阈值为止。随着排放压力继续上升,风扇以正常速度运行(步骤814),直到排放压力超过高压阈值为止,此时风扇将切换到高速(步骤812)。决策点808、816、818的组合促使控制器160维持高风扇速度,直到最终风扇115驱动排放压力低于中压阈值为止。方法800防止风扇在高压阈值处短时循环。在压缩机最初驱动排放压力超过高压阈值后,控制器切换到高速并使风扇维持,直到排放压力降至中压阈值以下为止。如果压缩机112在此时保持开启,则排放压力将很可能保持在低压阈值之上。因此,控制器将继续使冷凝器风扇以正常速度运行,除非并且直到排放压力再次上升到高压阈值以上为止。如果压缩机关闭,则排放压力将急剧下降,最终低于低压阈值,这会导致控制器关闭冷凝器风扇。发明人认为,这种风扇循环过程可以通过更好地将制冷系统维持在其最佳操作范围内来显著提高制冰机的性能和效率。此外,通过部署如上所述的高压侧压力换能器205,使上述方法800成为可能。

62.如图11所示,可以设想,在不脱离本发明范围的情况下,上述风扇循环例程也可以基于温度t来控制,以作为压力p的替代方案。无论选择温度t还是压力p作为控制输入,都至少有低输入阈值t

低

、p

低

,中间输入阈值t

中

、p

中

,以及高输入阈值t

高

、p

高

。当压力p或温度t上升时,控制器160被配置为使冷凝器风扇保持关闭,控制输入大于中间控制输入t

中

、p

中

时除外,当控制输入介于中间阈值和高阈值t

高

、p

高

之间时使风扇以正常运行速度运行,且当控制输入大于高阈值时,使风扇高速运行。当压力或温度下降时,控制器被配置为只要控制输入高于中间阈值t

中

、p

中

就会使风扇以高速运行,当控制输入介于低阈值t

低

、p

低

和中间阈值之间时使风扇以正常速度运行,并且当控制输入低于低阈值时关闭风扇。发明人认为基于温度的风扇循环控制对于旨在以较低价格点销售的制冰机来说可能是一种可行的选择,因此集成的压力换能器可能不是一种经济的解决方案。

63.参考图2,在所示实施例中,控制系统还包括用使用者界面装置220,使用者界面装置220包括显示器。例如,在一个或多个实施例中,使用者界面装置220包括安装在制冰机103外部的本地触摸屏显示器。控制器160连接到使用者界面装置220,以接收使用者对界面装置的输入并控制使用者界面装置在显示器上显示一个或多个显示屏。

64.参考图9,在所示实施例中,控制器160被配置为基于分别从低压侧压力换能器203和高压侧压力换能器205中的每一个输出的信号选择性地指示使用者界面装置220显示吸入压力和排放压力中的每一个的实时指示903、905。更具体地,控制器160被配置为选择性地指示使用者界面装置220显示制冷系统901的示意图,包括压缩机907的示意图、蒸发器909的示意图以及冷凝器911的示意图。在所示实施例中,控制器160指示使用者界面220在蒸发器909的示意图和压缩机907的示意图之间的位置处显示吸入压力903的实时指示,并且在压缩机907的示意图和冷凝器911的示意图之间的位置处显示排放压力905的实时指示。此外,在所示实施例中,控制器160被配置为基于蒸发器温度传感器223的输出显示蒸发器温度的实时指示913。特别地,控制器160指示使用者界面装置220邻近蒸发器909的示意图(例如,重叠)显示蒸发器温度913的指示。

65.控制器160被进一步配置为指示用户界面设备220在制冷系统的示意图901旁边显示水系统的示意图921。也就是说,使用者界面装置220将水系统921的示意图和制冷系统901的示意图同时显示在同一显示屏上。在所示实施例中,控制器160进一步被配置为基于从进水温度传感器227输出的信号显示进水温度923的实时指示。此外,控制器160被配置为基于从集水器水温传感器229输出的信号显示集水器水温925的实时指示。在所示实施例中,进水温度923的实时指示显示在邻近进水阀927的示意图处,且集水器水温925的实时指示显示在邻近集水器931的示意图处。

66.在所示实施例中,控制器160进一步被配置为促使使用者界面装置220将关于制冰机的状态信息与示意图901、921和实时参数指示903、905、913、923、925显示在相同的显示屏上。例如,所示显示屏包括批量制冰状态指示941,其显示批量制冰生产过程的当前步骤。在图8中,状态指示941指示制冰机103当前正在执行“冻结”步骤。在一个或多个实施例中,控制器160被配置为在制冰机正在执行批量制冰生产过程的那些步骤时将状态指示941更新为“收获”、“排出”和/或“填充”。状态指示941还可以显示其他一般状态信息,诸如,“冰盒已满(binfull)”以指示冰盒装满冰,或者如果制冰机103当前不活动,则显示“待机(standby)”。

67.除了状态指示941之外,控制器160还指示使用者界面装置220使用显示屏上的颜色来提供各种附加状态信息。例如,在所示示例中,压缩机图示907、冷凝器图示911、进水阀图示927以及水泵图示933中的每一个都显示为绿色,而热气阀图示943、冰盒传感器图示945以及排水阀图示947都显示为灰色。在所示实施例中,绿色表明相应部件是活动的,而灰色表明相应部件是非活动的。因此,在一个或多个实施例中,除了显示实时参数信息903、905、913、923、925之外,控制器160还被配置为读取制冰机103的各个部件的状态并在显示屏上指示当前状态(例如,使用颜色)。

68.如上所述,所示制冰机控制器被配置为连接到远程服务器191,远程服务器191又被配置为连接到一个或多个移动装置193。在示例性实施例中,移动装置193被配置为运行在移动装置的显示器上呈现图9的实时状态显示的应用软件,以便使用者可以远程检查制

冰机103的状态。例如,制冰机103可以被配置为周期性地将来自控制部件203、205、223、225、227、229的实时测得的运行参数数据和关于部件112、115、118、132、140、144的状态数据以及制冰机103的当前通用功能发送到远程服务器191,并且远程服务器被配置为应请求将此数据发送到移动装置193。基于这些数据,移动装置193可以生成类似于图9所示的显示屏。

69.参考图10,在所示实施例中,控制器160被配置为将来自传感器203、205、223、225、227、229的历史运行数据存储在内存164中。换言之,控制器160被配置为将低压侧压力换能器203、高压侧压力换能器205、蒸发器温度传感器223、空气温度传感器225、进水温度传感器227和/或集水器温度传感器229在一段时间内(例如,至少25小时的一段时间)的输出的记录存储在内存中。控制器160进一步被配置为(通过远程服务器191)连接到诸如使用者界面装置227或移动装置193的显示装置,并选择性地使显示器显示从低压侧压力换能器203和高压侧压力换能器205中的至少一个随时间变化输出的信号的记录。如图10所示,在一个或多个实施例中,显示器以图表的形式呈现历史运行数据。

70.发明人认为,与现有技术所采用的维修方法相比,上述显示概念,特别是显示关于测得的吸入压力和排放压力的实时和历史信息的能力,对制冰机103的维修产生了显著改进。以前,当制冰机的性能下降时,服务技术人员会被叫到现场进行诊断测试,以确定问题的根源。最初的步骤通常是将一组压力计连接到测压口,并在制冰机运行时读取压力。然而,如上所述,每次将压力计连接到测压口时,制冷剂充注量都会损失,并且这种损失会损害上述类型的低充注量天然气制冷剂系统的性能。

71.因此,在所示实施例中,维修技术人员可以在无需将压力计连接到制冰机的情况下进行诊断测试,因此不会损失任何制冷剂充注量。在维修制冰机103的示例性方法中,技术人员通过测试程序使制冰机运行,并在运行测试程序时从使用者界面装置220或移动装置193读取吸入压力指示903和排放压力指示905中的至少一个。例如,在示例性实施例中,技术人员向显示器220或193提供控制输入,促使制冰机103运行一个或多个批量制冰生产循环。然后,当制冰机103运行批量制冰生产循环时,技术人员读取显示器220或193上显示的实时吸入和排放压力,以对制冰机103进行诊断。例如,技术人员可以将吸入和排放压力测量值与对制冰机的预期值比较,以确定制冷剂充注量是否过低。技术人员还可以将(特别是)排放压力测量值与预期值进行比较,以确定冷凝器风扇是否正常运行。此外,技术人员可以将吸入压力与预期值进行比较,并确定制冷系统中是否存在导致吸入管线出现真空状态的限制。无需可拆卸的压力计套件来对所示的制冰机103进行诊断测试。此外,可以在无需使制冰机103流失任何制冷剂的情况下执行整个诊断测试。

72.在另一个实施例中,维修技术人员可以在无需使制冰机运行的情况下对制冰机103进行诊断。技术人员使用使用者界面装置220或移动装置193的显示器来调出显示屏,此显示屏包含基于从压力换能器203、205输出的信号在一段时间内测得和记录的吸入和/或排放压力的指示。技术人员从使用者界面装置220或移动装置193读取所显示的过去吸入和/或排放压力的数据,并基于所显示的数据对制冰机进行诊断评估。

73.在一个或多个实施例中,在进行如上所述的诊断分析之后,维修技术人员可以采取纠正措施来处理基于由换能器203、205测得的吸入或排放压力而诊断的问题。在示例性实施例中,技术人员对使用者界面装置220或移动装置193进行使用者输入,促使控制器执

行自动化维护例程。例如,如果维修技术人员基于排放压力确定冷凝器脏了,则技术人员可以对使用者界面装置220或移动装置193进行输入,强制控制器运行自动化冷凝器清洁例程。在一个实施例中,如2016/0327352号美国专利申请公开(其全部内容通过引用并入本文)中所述,在冷凝器清洁例程期间,控制器160在运行时使压缩机停止并驱动冷凝器风扇115以相反方向高速(例如,如上所述,大于正常风扇速度的速度)运行,以从冷凝器中去除灰尘和其他微粒。

74.可以看出,上述维修方法可以在制冰机103的现场或远程执行。例如,网络接口170、网络190以及服务器191使技术人员能够通过移动装置193远程控制制冰机103,以运行一个或多个批量制冰生产循环并监控高压侧压力换能器205和低压侧压力换能器203的输出。

75.在一个或多个实施例中,制冰机103将与吸入和排放压力中的每一个的预期范围相关联的阈值存储在内存164中。如果控制器160从高压侧压力换能器205或低压侧压力换能器203接收到指示压力测量值中的一个或两个在预期范围之外的输出,则控制器被配置为输出警报。例如,控制器可以使用网络接口170向移动装置193推送通知。另外,控制器160可以指示使用者输入装置220在本地显示警报指示。

76.在所示实施例中,控制器160被配置为在高压侧压力换能器205的输出指示高压侧压力大于排放压力的预定警报阈值时触发警报。此外,高压开关199被配置为在高压侧压力超过安全阈值时自动关闭压缩机112,所述安全阈值大于高压侧压力的预定警报阈值。高压开关199被配置为独立于控制器关闭压缩机。因此,在一个或多个实施例中,高压换能器205使制冰机103能够在制冰机接近不安全的高压状况时提供早期警告,而高压开关199用作硬接线故障保护装置,可防止制冰机达到真正不安全的高压状况。

77.如本领域技术人员理解的,本文公开的实施例的各方面可以体现为系统、方法、计算机程序产品或其任何组合。因此,本发明的实施例可以采用整体为硬件的实施例、整体为软件的实施例(包括固件、常驻软件、微代码等)或软件和硬件方面相结合的实施例的形式,在本文中可以统称为“电路”、“模块”或“系统”。此外,本发明的各方面可以采用包含在具有计算机可用程序代码的任何有形介质中的计算机程序产品的形式。

78.可以在由计算机或处理器执行的计算机可执行或处理器可执行指令(诸如,程序模块)的总体背景下描述本发明的各方面。总体而言,程序模块包括执行特定任务或实现特定抽象数据类型的例程、程序、对象、部件、数据结构等。本发明的各方面也可以在分布式计算环境中实践,其中任务由通过通信网络链接的远程处理装置执行。在分布式计算环境中,程序模块可以位于本地和远程计算机存储介质中,包括内存存储装置。

79.可以利用一种或多种计算机可用或计算机可读介质的任何组合。计算机可用或计算机可读介质可以是,例如但不限于,电子、磁性、光学、电磁、红外或半导体系统、装置、设备或传播介质。计算机可读介质的更具体示例(非详尽列表)将包括:具有一根或多根电线的电气连接、便携式计算机软盘、硬盘、随机存取内存(ram)、只读内存(rom)、可擦除可编程只读内存(eprom或闪存)、光纤、便携式光盘只读内存(cdrom)、光学存储装置、传输介质(诸如,支持互联网或内联网的传输介质),或磁性存储装置。注意,计算机可用或计算机可读介质甚至可以是打印程序的纸或其他合适的介质,因为程序可以通过,例如,纸或其他介质的光学扫描以电子方式捕获,然后必要时以适当的方式进行编译、解读或以其他方式进行处

理,之后存储在计算机内存中。在本文档的上下文中,计算机可用或计算机可读介质可以是可以包含或存储程序以供指令执行系统、装置或设备使用或与其结合使用的任何介质。

80.用于执行本发明的操作的计算机程序代码可以用一种或多种编程语言的任意组合编写,包括但不限于面向对象的编程语言,诸如,java、smalltalk、c++、c#等,以及常规的过程式编程语言,诸如,“c”编程语言或类似的编程语言。程序代码可以完全在便携式电子装置上执行,部分在便携式电子装置或制冷设备上执行,作为独立软件包执行,部分在便携式电子装置上且部分在远程计算机上执行,或完全在远程计算机或服务器上执行。在后一种场景中,远程计算机可以通过任何类型的网络(包括局域网(lan)或广域网(wan))连接到便携式电子装置,或者可以连接到外部计算机(例如,通过互联网使用互联网服务提供商)。

81.在介绍本发明的要素或其优选实施例时,冠词“一个(a)”、“一个(an)”、“该(the)”以及“所述(said)”旨在表示存在一个或多个要素。术语“包括(comprising)”、“包括(including)”以及“具有(having)”旨在具有包容性,并且表示可能存在除所列要素之外的其他要素。

82.有鉴于此,可以看出,实现了本发明的几个目的并且获得了其他有利的结果。

83.由于可以在不脱离本发明范围的情况下对上述产品和方法进行各种更改,因此上述具体实施方式中包含的所有要素应被解释为说明性的而不是限制性的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1