一种高效氨回收装置的制作方法

1.本发明属于化工、氨制冷技术领域,尤其涉及可应用于合成氨工业或氨制冷系统含氨的气体回收氨的装置,具体地说是一种将储存、换热、分离、热回收等功能集中为一体的高效氨回收装置。

背景技术:

2.合成氨工业的闪蒸气、放空气、驰放气中氨含量较高,一般10~60%(体积),在合成氨工业的氨冷冻系统或其它工业的氨制冷系统的驰放气中氨含量最高可达90%(体积)以上,如果采用简单的直接排放或燃烧会造成严重的环境污染,同时造成了能源的浪费。随着能源、环境双重危机的日益加剧,工厂的节能减排势在必行。目前,合成氨工业的闪蒸气、放空气、驰放气或氨制冷系统的驰放气的氨回收技术基本有二种:水洗吸收法和冷却分离法。

3.闪蒸气、放空气、驰放气送到洗氨塔,用脱盐水进行洗涤,洗氨塔顶部的气体送到界区外处理(如回收氢、燃烧等),洗氨塔底部的氨水浓度一般在5~15%(质量)左右,氨水浓度较低,远达不到hg/t 5353-2018《工业氨水》20%(质量)的最低标准,因此需要将洗氨塔的氨水送入蒸氨系统蒸馏回收氨或者加液氨配制成高浓度氨水,造成运行费用高,不利于节能减排。

4.为了克服水洗吸收法的不足,国内外大多采用冷却分离法对含氨的气体尤其是高浓度含氨的气体进行氨回收,首先对含氨的气体进行换热冷却,然后进入分离器分离冷凝下来的液氨,从而实现了含氨的气体中大部分氨的回收。采取冷却分离法仅需要消耗冷量(或电),能够副产出液氨产品,而不需要消耗脱盐水及蒸汽。

5.cn200510046814.x 公开了一种驰放气中氨回收的方法,驰放气首先经过换热器冷凝,冷凝后再到气液分离器实现气液分离,分离出来的液氨回到前面换热器中减压蒸发进行换热,以提供一部分冷量;而从气液分离器中出来的气体,可直接回到前面的换热器参与换热,或经过能量转换器进一步降温,再参与前面的换热器换热。该方法具有节能、环保,经济效益高而投资回收快等特点,能解决驰放气水洗及后处理带来的环保问题。该方法设备换热器、分离器数量多,设备、管道的冷量损失大,系统热量难以实际平衡,而且没有考虑换热器管壳程的温度夹点及压差低、能量转换效率低等缺点,因此导致该方法占地面积大,投资高,实用性差等不足之处。

6.cn200520081206.8 公开了一种无动力氨回收装置,利用能量转换器的等熵膨胀降低驰放气的温度,膨胀后的低温低压驰放气通过四级换热器与膨胀前的高温高压驰放气换热,回收冷量,并利用三级分离回收得到的液氨的蒸发潜热,以此降低驰放气的温度。该装置在不消耗能量的情况下将驰放气中的氨提取出来,大大增加了驰放气中氨的附加值,整套装置自动控制便于操作,没有明显噪音,不污染环境,是一项理想的环保节能装置。该装置的核心设备能量转换器(膨胀机)运行时转速非常高,需要达到5万转/分钟以上,以此获得较高的制冷效率,不适用于气量小且波动大的场合,而且如果驰放气中气体组成变化尤其是氢含量变化较大,能量转换器效率急剧降低,冷量不足导致该装置运行恶化。因此该

方法装置运行的可靠性不强,操作弹性较小,且换热器、分离器数量多,投资、维护成本高。

技术实现要素:

7.本发明的目的是针对现有技术存在的问题,提供一种将储存、换热、分离、热回收等功能集中为一体的高效氨回收装置;该高效氨回收装置由储存单元、填料单元、换热单元、分离除沫单元、冷量回收单元等部件组合而成,操作简单方便、热能综合利用率高。

8.本发明的目的是通过以下技术方案解决的:一种高效氨回收装置,其特征在于:该装置包括储存单元,在储存单元的顶部连通安装有填料单元、在填料单元的顶部连通安装有换热单元、在换热单元的顶部连通安装有分离除沫单元,换热单元中的换热管竖直设置使得换热管内的含氨气体冷却降温且将部分气氨冷凝、聚结形成低温液氨的液滴落入填料单元的填料层内,且分离除沫单元的顶部空腔通过连通管与位于储存单元的液相空间内的冷量回收单元相连通;使用时,合成氨工业或氨制冷系统排出的含氨气体从储存单元上的含氨气体输入口输入,含氨气体向上进入填料单元与换热单元冷却分离下来的低温液氨在填料单元的填料层内进行逆流接触降温,充分利用了该低温液氨的潜热、显热,然后含氨气体通过换热单元的换热管向上流动与换热单元中的冷媒介质(通常情况下为液氨)换热降温,降温后的含氨气体冷凝下来的低温液氨通过换热管内壁向下流动至填料单元、离开换热单元的低温气体通过分离除沫单元分离低温气体中夹带的低温液氨并流入换热管,分离后的低温气体通过连通管进入冷量回收单元,冷量回收单元将低温气体的冷量回收后通过气体输出口送至界区处理;该装置充分利用含氨气体及分离下来的液氨的潜热、显热,流体传质传热效果好,且将储存、换热、分离、热回收等功能集中为一体,装置结构紧凑,热能综合利用率高。

9.所述换热单元的换热管内的气体流速不高于0.3m/s,因为如果气体流速高了,易使换热管内换热冷凝下来的低温液氨不能形成液膜向下流动,导致换热效果差以及冷凝下来的液相不能进行初步分离。

10.所述换热单元中换热管的长度不低于300mm;且所述的换热管能够分离直径不低于100μm的液滴,优选能够分离直径不低于150μm液滴的换热管。

11.所述换热单元中的换热管排布密度为330个/m2~2385个/m2;优选方案为:换热管排布密度为1127个/m2~2385个/m2。

12.所述储存单元的筒体顶部设有筒体法兰,该筒体法兰与填料单元的填料下法兰固定连接且使得筒体的内腔能够连通填料单元、填料单元的填料上法兰与换热单元的换热下法兰固定连接且使得填料单元能够连通换热单元、换热单元的换热上法兰与分离除沫单元的分离下法兰固定连接且使得换热单元能够连通分离除沫单元,连通管的进口端连通分离除沫单元顶部的空腔。

13.所述的储存单元为卧式或立式结构,在储存单元的筒体顶部设有液氨进料管,在筒体上设有人孔且筒体的底部设有支座。

14.所述的液氨进料管向筒体内腔插入至离筒体的底部200~300mm;所述液氨进料管的顶部设有液氨进口且位于筒体内腔上部的液氨进料管上分布有透气孔,经液氨进口进入的液氨中闪蒸的气体经透气孔流入储存单元的气相空间。

15.所述储存单元的筒体顶部设有凸出连接筒,在凸出连接筒的顶部设有用于固定连

接填料单元的筒体法兰。

16.所述的填料单元包括填料下法兰、填料筒体、填料上法兰、填料层、填料支撑件,用于连接的填料下法兰和填料上法兰分别位于填料筒体的底部和顶部,在填料筒体的内腔下部设置有用于支撑填料层的填料支撑件;含氨气体在填料层内与换热单元分离下来的液氨逆流充分接触,使含氨气体温度降低、并充分利用了分离下来的液氨的潜热与显热。

17.所述填料层中的填料采用散堆金属填料或者规整金属填料;所述的散堆金属填料包括金属拉西环、金属鲍尔环、金属环矩鞍、金属阶梯环,其中散堆金属填料的常用公称尺寸dg16、dg25、dg38、dg50等,优选dg25,理论板数1~10,优选为3~5;所述的规整金属填料包括金属丝网、带孔金属板,金属丝网常用的规格为250型、500型、700型等,带孔金属板常用的规格有125型、250型、350型、500型、700型等,优选500型规整填料。

18.所述的换热单元包括换热下法兰、换热筒体、换热上法兰、换热管、换热上管板、换热下管板,用于连接的换热下法兰和换热上法兰分别位于换热筒体的底部和顶部,在换热筒体的内腔上下设置有封装换热管的换热上管板和换热下管板,在换热上管板和换热下管板构成的区域下部和上部的换热筒体上分别设有冷媒输入口和冷媒排出口;来自填料单元的含氨气体在换热管内向上流动,与换热管外的冷媒介质进行换热降温,降温冷凝分离下来的液氨顺着换热管的内壁向下流动至填料单元,在换热管内实现了高效的降膜换热功能。

19.所述换热管的顶部末端为平口状且不超过换热上管板的上沿以避免积液;所述换热管的底部末端为30~60

°

的坡口且向下凸出换热下管板的底面,使得与换热管数量相同的多个点状液滴均匀进入填料单元的填料层,提高填料层内的液相分布效果。

20.所述的分离除沫单元包括分离下法兰、位于分离除沫壳体顶部的封头、位于分离除沫壳体内的除沫组合件,分离下法兰用于固定连接分离除沫单元和换热单元;除沫组合件能够隔开分离除沫壳体的内腔和封头的腔体,使得离开换热单元的低温气体需要通过除沫组合件分离低温气体中夹带的低温液氨后才能进入封头的腔体内;封头的腔体与连通管的进口端连通以输送低温气体。

21.一般来说,来自换热单元的夹带低温液氨的低温气体首先进行重力分离、然后通过除沫组合件除去夹带的雾沫。

22.所述的除沫组合件采用能够分离低温气体中直径不低于5μm的液滴以及雾沫的金属丝网规整填料,优选500型金属丝网规整填料。

23.所述的连通管竖直向下依次穿过分离除沫单元中的除沫组合件、换热单元的换热套管、填料单元的填料套管,然后与位于储存单元内腔中冷量回收单元的入口管相连通。

24.所述的连通管为带凹槽管,位于除沫组合件、换热套管、填料套管部分的连通管外壁上从上至下依次设有上弹性圈、中弹性圈、下弹性圈,上弹性圈、中弹性圈、下弹性圈分别固定在带凹槽管的凹槽内,避免移动;同时弹性圈具有密封作用,避免不同的流体混合,导致流体短路,使设备的运行效果变差。

25.另外上弹性圈的外径≥中弹性圈的外径≥下弹性圈的外径,以便于连通管的安装与拆卸。

26.所述连通管的进口端设置在分离除沫单元的顶部以连通分离除沫单元的顶部空腔、连通管的出口端与伸出储存单元外的冷量回收单元的入口管相连通。

27.所述的冷量回收单元由单管换热管或换热管束组成,冷量回收单元设置在储存单元的液相空间内的下部,从连通管输入、经过冷量回收单元的低温气体与储存单元内的液氨进行换热、经冷量回收单元回收冷量后离开该高效氨回收装置。

28.本发明提供的换热单元采用立式换热管结构,换热管管内的含氨驰放气与换热管管外的液氨介质换热降温、使得驰放气冷却。在换热器的管程,换热管内壁的温度最低,因此换热管管内的含氨驰放气在换热管的内壁冷凝、聚结成液滴,然后顺着换热管内壁通过重力流向下流动(因此要求上升的含氨驰放气流速不能高,一般不高于0.3m/s,否则液滴不能形成重力流向下流动),从而形成高效的立式液膜换热。

29.换热单元要形成液膜换热,必须要有液氨冷凝下来;因此如果换热单元的换热管长度不够,仅有微量的液氨冷凝下来、但是不能形成稳定的液膜,换热效果较差比降膜式换热差,需要在设计过程中需要考虑。在本技术的换热单元的设计过程中,经过换热设计计算及流体稳态流动的效果,换热管的长度一般不低于300mm,且至少是换热单元直径的0.3倍以上。

30.由于换热管管内的含氨驰放气在换热管内壁冷凝、聚结成液滴,因此不同于常规的重力分离器(重力分离器适用于分离直径大于200μm的液滴),本技术采用的换热管管内的分离方式是含氨驰放气部分气氨先与换热管的内壁接触,冷凝、聚结、并形成液滴,因此分离液滴的直径较传统的常规的重力分离器效果好,能够实现分离100μm的液滴、但优选能够分离直径不低于150μm液滴的换热管。

31.流体在填料层中的均布不但能保证填料表面的润湿、也保证了气体的均匀分布。因此,填料单元的顶部的初始均布是保证填料单元达预期分离效果的重要条件,故通过能够滴落低温液氨的液滴的均布的换热管来实现这一重要条件。由于换热单元位于填料单元的正上方的组合式结构,换热单元的每根换热管皆相当于填料单元的一个喷淋点,对于采用gb/t 151-2014换热管中心距参数进行的排布,换热管的理论数量可达到2385个/m2(φ16*1.5,管中心距22mm)、1847个/m2(φ19*1.5,管中心距25mm)、1127个/m2(φ25*2,管中心距32mm)、721个/m2(φ32*2,管中心距40mm)、500个/m2(φ38*2.5,管中心距48mm)等等,一般的小型填料塔喷淋点密度不低于330个/m2;在喷淋密度相同的情况下,喷淋点越多、填料单元的运行效果越好。

32.本发明相比现有技术有如下优点:本发明的高效氨回收装置采取一台设备实现了液氨的储存、含氨气体的换热、液氨的分离、冷量的高效回收利用等功能,装置结构合理紧凑、占地面积小、投资省且安全可靠,操作简单、操作弹性大,利用流体的高效传质传热原理、实现了高效利用含氨气体的显热及分离的液氨的潜热、显热,热能梯级利用率高。

附图说明

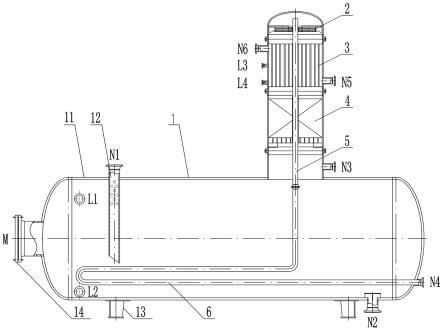

33.附图1为本发明的带有内置连通管的高效氨回收装置的结构示意图;附图2为本发明的带有外置连通管的高效氨回收装置的结构示意图;附图3为本发明的分离除沫单元的结构示意图;附图4为本发明的换热单元的结构示意图;附图5为本发明的填料单元的结构示意图;

附图6为本发明的连通管的结构示意图;附图7为现有技术中的常规氨回收装置的结构示意图。

34.其中:1—储存单元;11—筒体;12—液氨进料管;13—支座;14—人孔;n1—液氨进口;n3—含氨气体输入口;n4—气体输出口;2—分离除沫单元;21—分离下法兰;22—分离封头;23—除沫组合件;3—换热单元;31—换热下法兰;32—换热筒体;33—换热上法兰;34—换热管;341—顶部末端;34—底部末端;35—换热上管板;36—换热下管板;37—换热套管;n5—冷媒输入口;n6—冷媒排出口;4—填料单元;41—填料下法兰;42—填料筒体;43—填料上法兰;44—填料套管;45—填料层;46—填料支撑件;5—连通管;51—带凹槽管;52—上弹性圈;53—中弹性圈;54—下弹性圈;6—冷量回收单元;v001—氨收集槽;v002—分离器;e001—氨冷器;e002—尾气加热器。

具体实施方式

35.下面结合附图与实施例对本发明作进一步的说明。

36.如图1-6所示:一种高效氨回收装置,该装置包括储存单元1,在储存单元1的顶部连通安装有填料单元4、在填料单元4的顶部连通安装有换热单元3、在换热单元3的顶部连通安装有分离除沫单元2,换热单元3中的换热管34竖直设置使得换热管34内的含氨气体冷却降温且将部分气氨冷凝、聚结形成低温液氨的液滴落入填料单元4的填料层45内,且分离除沫单元2的顶部空腔通过连通管5与位于储存单元1的液相空间内的冷量回收单元6相连通;使用时,合成氨工业或氨制冷系统排出的含氨气体从储存单元1上的含氨气体输入口n3输入,含氨气体向上进入填料单元4与换热单元3冷却分离下来的低温液氨在填料单元4的填料层45内进行逆流接触降温,充分利用了该低温液氨的潜热、显热,然后含氨气体通过换热单元3的换热管34向上流动与换热单元3中的冷媒介质换热降温,降温后的含氨气体冷凝下来的低温液氨通过换热管34内壁向下流动至填料单元4、离开换热单元3的低温气体通过分离除沫单元2分离低温气体中夹带的低温液氨并流入换热管34,分离后的低温气体通过连通管5进入冷量回收单元6,冷量回收单元6将低温气体的冷量回收后通过气体输出口n4送至界区处理。

37.如图1-2所示,储存单元1为卧式或立式结构,储存单元1的筒体11顶部设有凸出连接筒,在凸出连接筒的顶部设有用于固定连接填料单元4的筒体法兰;在储存单元1的筒体11顶部设有液氨进料管12,液氨进料管12向筒体11内腔插入至离筒体11的底部200~300mm,且在液氨进料管12的顶部设有液氨进口n1且位于筒体11内腔上部的液氨进料管12上分布有透气孔,经液氨进口n1进入的液氨中闪蒸的气体经透气孔流入储存单元1的气相空间;另外在筒体11上设有人孔14且筒体11的底部设有支座13。由单管换热管或换热管束组成的冷量回收单元6设置在储存单元1的液相空间内的下部,从连通管5输入、经过冷量回收单元6的低温气体与储存单元内的液氨进行换热、经冷量回收单元6回收冷量后从气体输出口n4离开该高效氨回收装置。

38.如图1-3所示,分离除沫单元2包括分离下法兰21、位于分离除沫壳体顶部的封头22、位于分离除沫壳体内的除沫组合件23,与换热上法兰33相连接的分离下法兰21用于固定连接分离除沫单元2和换热单元3;除沫组合件23采用能够分离低温气体中直径不低于5μm的液滴以及雾沫的金属丝网规整填料,优选500型金属丝网规整填料,除沫组合件23能够

隔开分离除沫壳体的内腔和封头22的腔体,使得离开换热单元3的低温气体需要通过除沫组合件23分离低温气体中夹带的低温液氨后才能进入封头22的腔体内;封头22的腔体与连通管5的进口端连通以输送低温气体。另外在除沫组合件23中留有供连通管5通过的通道。

39.如图1-2、4所示,换热单元3包括换热下法兰31、换热筒体32、换热上法兰33、换热管34、换热上管板35、换热下管板36,用于连接填料上法兰43的换热下法兰31和用于连接分离下法兰21的换热上法兰33分别位于换热筒体32的底部和顶部,在换热筒体32的内腔上下设置有封装换热管34的换热上管板35和换热下管板36,在换热上管板35和换热下管板36构成的区域下部和上部的换热筒体32上分别设有冷媒输入口n5和冷媒排出口n6;另外为提升效能,该换热管34的顶部末端341为平口状且不超过换热上管板35的上沿以避免积液,换热管34的底部末端342为坡口且向下凸出换热下管板36的底面,使得与换热管34数量相同的多个点状液滴均匀进入填料单元4的填料层45,提高填料层45内的液相分布效果;另外在换热单元3中留有供连通管5通过的换热套管37。来自填料单元4的含氨气体在换热管34内向上流动,与换热管34外的冷媒介质进行换热降温,降温冷凝分离下来的液氨顺着换热管34的内壁向下流动至填料单元4,在换热管34内实现了高效的降膜换热功能。

40.需要强调的是:换热单元3的换热管34内的气体流速不高于0.3m/s且换热管34的长度不低于300mm,使得液滴能够生成并落下,该换热管34能够分离直径不低于100μm的液滴,且优选能够分离直径不低于150μm液滴的换热管。

41.如图1-2、5所示,填料单元4包括填料下法兰41、填料筒体42、填料上法兰43、填料层45、填料支撑件46,用于连接筒体法兰的填料下法兰41和用于连接换热下法兰31的填料上法兰43分别位于填料筒体42的底部和顶部,在填料筒体42的内腔下部设置有用于支撑填料层45的填料支撑件46,另外在填料层45中留有供连通管5通过的填料套管44;填料层45中的填料采用散堆金属填料或者规整金属填料,其中散堆金属填料包括金属拉西环、金属鲍尔环、金属环矩鞍、金属阶梯环,规整金属填料包括金属丝网、带孔金属板;含氨气体在填料层45内与换热单元3分离下来的液氨逆流充分接触,降低含氨气体的温度并充分利用分离下来的液氨的潜热与显热。

42.在本发明提供的高效氨回收装置中,为了选用合适的填料,在填料单元4达到相同传质传热效果的情况下,采用不同规格的hg/t 21556.2—1995 不锈钢鲍尔环填料做了实验,实验结果如表1所示。

43.表1 hg/t 21556.2—1995 不锈钢鲍尔环填料的实验数据表不锈钢鲍尔环填料公称直径填料堆积密度kg/m3填料层高度m填料层压降padn163961.75204dn253932.00186dn383182.40148从表1可知,不锈钢鲍尔环填料的公称直径越小,填料堆积密度越高,因此需要的填料层45的高度越低;但不锈钢鲍尔环填料的公称直径越小、填料层45的压降越高。因此从综合效果来说,选择dn25即hg/t 21556.2—1995—prss—25 s30408不锈钢鲍尔环填料较佳。

44.如图1-2、6所示,连通管5分两种情况;一种连通管5内置,此时连通管5为带凹槽管51,连通管5竖直向下依次穿过分离除沫单元2中的除沫组合件23、换热单元3的换热套管

37、填料单元4的填料套管44,然后与位于储存单元1内腔中冷量回收单元6的入口管相连通,位于除沫组合件23、换热套管37、填料套管44部分的连通管5外壁上从上至下依次设有上弹性圈52、中弹性圈53、下弹性圈54,且上弹性圈52的外径≥中弹性圈53的外径≥下弹性圈54的外径;另一种连通管5外置,此时连通管5的进口端设置在分离除沫单元2的顶部以连通分离除沫单元2的顶部空腔、连通管5的出口端与伸出储存单元1外的冷量回收单元6的入口管相连通。

实施例

45.如图1、图3-6所示的本发明提供的高效氨回收装置。

46.2000t/d大型水煤浆制合成氨厂氨合成装置氨分离器分离出来的液氨经两级减压,一级闪蒸出来的驰放气与新鲜气汇合压缩送入氨合成回路进行反应,二级闪蒸出来的含氨驰放气(2.5mpag、-5.3℃、191nm3/h、氨体积含量14.6%)与氨冷冻系统的含氨驰放气(1.6mpag、40℃、0nm3/h(“热氨”工况)、1189nm3/h(“冷氨”工况)、氨体积含量90.2%)汇合进入高效氨回收装置的含氨气体输入口n3,然后进入dn450*1500的填料单元4(hg/t 21556.2—1995—prss—25 s30408不锈钢鲍尔环填料),与dn600*1200换热单元3冷却分离下来的低温液氨在填料层45中进行逆流传质传热降温(温度降低2.0~4.0℃);降温后的含氨气体通过换热单元3的换热管34(为了保证顶部表面每个不锈钢鲍尔环填料都能润湿,选择φ19*1.5且管中心距25mm的换热管34比较合适,从而能够使换热单元3和填料单元4匹配)向上流动,与换热管34外的液氨(0.0mpag、-32.8℃、15kg/h(“热氨”工况)、700kg/h(“冷氨”工况))进行换热、温度降至-30.0℃,换热管34外的液氨吸收热量后蒸发、生成的气氨回到氨冷冻系统。在换热单元3的换热过程中,换热管34内的含氨气体有部分液氨冷凝,并沿着换热管34的内壁向下均匀流动,实现了换热器的降膜换热功能,提高了换热器的换热效果。换热单元3的换热管34内的冷凝的液氨通过每根换热管34的底部末端342的坡口,以换热管数量相同的多个点状液滴均匀进入填料单元4的填料层(喷淋密度达到1847点/m2),从而提高填料的液相分布效果。经过换热单元3的低温气体通过分离除沫单元2、连通管5进入冷量回收单元6的换热管(规格φ45*2.5、总长7500mm)管内与从液氨进口n1输入的来自氨冷冻系统的40℃液氨进行换热,温度升至30℃后通过气体输出口n4送至界区(1.5mpag、30℃、176nm3/h(“热氨”工况)、301nm3/h(“冷氨”工况)、氨体积含量7.3%),回收了11.5kg/h(“热氨”工况)、819kg/h(“冷氨”工况)的液氨。

[0047]“热氨”工况(正常工况):氨合成装置氨分离器分离出来的液氨经两级减压,二级闪蒸后的液氨通过换热、温度升至20-30℃送到尿素装置或热氨用户。

[0048]“冷氨”工况:尿素装置或热氨用户减负荷或停车时,氨合成装置氨分离器分离出来的液氨经两级减压,二级闪蒸后的多余的液氨最终通过三级闪蒸、温度降至-38~-33.4℃加压送到常压氨储罐。

[0049]

表2 高效氨回收装置的实施例的数据

对比例如图7所示的现有技术中的常规氨回收装置。

[0050]

2000t/d大型水煤浆制合成氨厂氨合成装置氨分离器分离出来的液氨经两级减压,一级闪蒸出来的驰放气与新鲜气汇合压缩送入氨合成回路进行反应,二级闪蒸出来的含氨驰放气(2.5mpag、-5.3℃、191nm3/h、氨体积含量14.6%)与氨冷冻系统的含氨驰放气(1.6mpag、40℃、0nm3/h(“热氨”工况)、1189nm3/h(“冷氨”工况)、氨体积含量90.2%)汇合进入氨冷器e001的含氨气体输入口n3,然后进入氨冷器e001的管程与壳程的液氨(0.0mpag、-32.8℃、17kg/h(“热氨”工况)、950kg/h(“冷氨”工况))进行换热、温度降至-30.0℃,壳程液氨吸收热量后蒸发、生成的气氨回到氨冷冻系统。经过换热后的气体通过分离器v002进行气液分离,分离后的气体通过尾气加热器e002回收冷量后通过气体输出口n4送至界区(1.45mpag、30℃、176nm3/h(“热氨”工况)、302nm3/h(“冷氨”工况)、氨体积含量7.5%),分离下来的液氨(11.4kg/h(“热氨”工况)、818kg/h(“冷氨”工况))的液氨回到氨收集槽v001储存。

[0051]“热氨”工况(正常工况):氨合成装置氨分离器分离出来的液氨经两级减压,二级闪蒸后的液氨通过换热、温度升至20-30℃送到尿素装置或热氨用户。

[0052]“冷氨”工况:尿素装置或热氨用户减负荷或停车时,氨合成装置氨分离器分离出来的液氨经两级减压,二级闪蒸后的多余的液氨最终通过三级闪蒸、温度降至-38~-33.4℃加压送到常压氨储罐。

[0053]

表3 现有技术中的常规氨回收装置的对比例的数据实施例和对比例的所体现的数据的基准点是:换热单元3(或氨冷器e001)冷却后

的含氨气体温度为-30℃且分离下来的液氨量差别不大,通过对实施例的表2和对比例的表3中的数据进行对比,能够得出,相对于现有技术中的常规氨回收装置,本发明提供的一种高效氨回收装置在回收氨上具有如下优点:(1)一台高效氨回收装置代替常规氨回收装置的四台设备,占地面积小,没有复杂的管道系统及分离器的液位控制系统,投资省,而且系统对环境的冷损小;(2)采取填料实现气液的充分传质传热,充分利用了冷却分离下来液氨的冷量,降低了换热单元3(或氨冷器e001)的所需的冷冻氨量(“热氨”工况差别13%、“冷氨”工况差别36%),从而降低了氨冷冻系统的电耗;(3)换热单元3采取高效的立式液膜换热器取代传统的釜式(bku)换热器,传热系数高(传热系数能提高28%)、换热效果好,投资省;(4)换热单元3的每根换热管34都成为填料单元4的一个液相喷淋点,喷淋点密度高,提高了填料单元4的传质传热效果;(5)连通管5采取弹性圈实现低压差气体的隔离,结构紧湊,安装方便。

[0054]

以上实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内;本发明未涉及的技术均可通过现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1