一种双循环混合冷剂天然气液化系统的制作方法

1.本发明涉及一种双循环混合冷剂天然气液化系统,属于天然气液化技术领域。

背景技术:

2.目前大型的天然气液化装置主要采用丙烷预冷的混合冷剂液化工艺、级联式液化工艺和双循环混合冷剂液化工艺。丙烷预冷的混合冷剂液化工艺采用纯丙烷作预冷冷剂,预冷温度一定,对环境温度和天然气的适应性和调节性较弱,且丙烷预冷系统的换热器数量较多,系统较为复杂;级联式液化工艺的三套制冷系统分别采用采用丙烷、乙烷和甲烷作制冷剂,对制冷剂的纯度要求高,液化工艺的流程复杂,设备数量多,投资大;双循环混合冷剂液化工艺具有对环境温度和天然气的适应性强,自身调节能力强,设备数量少、能耗低的优点。

技术实现要素:

3.本发明的目的是提供一种双循环混合冷剂天然气液化系统,可应用于大中型lng工厂。

4.本发明所提供的双循环混合冷剂天然气液化系统,包括预冷绕管换热器、液化绕管换热器和深冷绕管换热器;

5.预冷冷剂流经所述预冷绕管换热器实现预冷混合冷剂制冷循环;

6.深冷冷剂流经所述液化绕管换热器和所述深冷绕管换热器实现液化深冷混合冷剂制冷循环;

7.所述预冷冷剂和所述深冷冷剂均为混合冷剂;

8.天然气依次经所述预冷混合冷剂制冷循环和所述液化深冷混合冷剂制冷循环实现液化。

9.具体地,所述预冷混合冷剂制冷循环由一级预冷冷剂压缩机、预冷冷剂冷却器ⅰ、预冷冷剂气液分离罐、二级预冷冷剂压缩机、液泵、预冷冷剂冷却器ⅱ和所述预冷绕管换热器形成;

10.所述一级预冷冷剂压缩机的入口与所述预冷绕管换热器的底部连通;

11.所述预冷冷剂气液分离罐的气相出口与所述二级预冷冷剂压缩机连通,液相出口与所述液泵连通;

12.所述预冷冷剂冷却器ⅱ的出口与所述预冷绕管换热器的底部连通,且与换热管ⅰ连接,所述换热管ⅰ的另一端从所述预冷绕管换热器的顶部引出后再与所述预冷绕管换热器的顶部连通,且与所述预冷绕管换热器的壳层连接;引出的管路上设有节流阀。

13.具体地,所述液化深冷混合冷剂制冷循环由液化深冷冷剂压缩机、压缩机出口冷却器、液化深冷冷剂气液分离罐、所述液化绕管换热器和所述深冷绕管换热器形成;

14.所述液化深冷冷剂压缩机的入口与所述液化绕管换热器的底部连通,出口与所述压缩机出口冷却器的入口连通,所述压缩机出口冷却器的出口与所述预冷绕管换热器的底

部连通,且与换热管ⅱ连接,所述换热管ⅱ从所述预冷绕管换热器的顶部引出后与所述液化深冷冷剂气液分离罐连通;

15.所述液化深冷冷剂气液分离罐的气相出口与所述液化绕管换热器的底部连通,且与换热管ⅲ连通,所述换热管ⅲ从所述液化绕管换热器的顶部引出后与所述深冷绕管换热器的底部连通,且与换热管ⅳ连通;所述换热管ⅳ从所述深冷绕管换热器的顶部引出后再与所述深冷绕管换热器的顶部连通,且与所述深冷绕管换热器的壳层连接;引出的管路上设有节流阀;

16.所述液化深冷冷剂气液分离罐的液相出口与所述液化绕管换热器的底部连通,且与换热管

ⅴ

连通,所述换热管

ⅴ

从所述液化绕管换热器的顶部引出后,再与所述液化绕管换热器的顶部连通,且与所述液化绕管换热器的壳层连接;引出的管路上设有节流阀;所述节流阀后的管路与所述深冷绕管换热器的底部连通。

17.具体地,所述预冷绕管换热器、所述液化绕管换热器和所述深冷绕管换热器内的换热管依次连接实现天然气液化。

18.具体地,所述预冷绕管换热器与所述液化绕管换热器之间连接重烃分离罐,脱除原料天然气中可能存在的重烃;

19.所述深冷绕管换热器与液化天然气储罐之间设有节流阀。

20.在所述天然气液化系统的基础上,本发明还提供了一种天然气液化方法,包括采用所述天然气液化系统进行的预冷冷剂制冷、深冷冷剂制冷和天然气液化;

21.所述预冷冷剂制冷通过所述预冷混合冷剂制冷循环实现,可预冷至-30~-60℃左右;

22.所述深冷冷剂制冷通过所述液化深冷混合冷剂制冷循环实现,温度可达-160℃左右;

23.所述天然气液化依次通过经所述预冷混合冷剂制冷循环和所述液化深冷混合冷剂制冷循环实现;

24.需采用预处理合格的天然气,即经过脱硫、脱碳、脱水、脱汞、脱苯等杂质,及分馏脱除部分重烃后满足基荷型天然气液化工厂对进入液化单元天然气的质量要求。

25.所述预冷冷剂包括丙烷、异戊烷以及乙烷和乙烯中任一种;

26.所述深冷冷剂包括丙烷、甲烷、氮气以及乙烯和乙烷中任一种。

27.本发明提供的双循环混合冷剂天然气液化系统可适用于年产lng规模在100万吨以上的大中型lng工厂,其采用双制冷循环,两个制冷循环均采用混合冷剂和绕管换热器,便于扩大单线产能;本发明提供的双循环混合冷剂天然气液化系统首先将预处理合格后的天然气在预冷绕管换热器中进行预冷,然后在液化、深冷两个绕挂换热器中将预冷后的天然气进一步降温,最后经过节流进入液化天然气储罐,预冷混合冷剂制冷循环和深冷混合冷剂制冷循环采用独立的压缩、冷却、冷凝、节流膨胀和换热过程。

附图说明

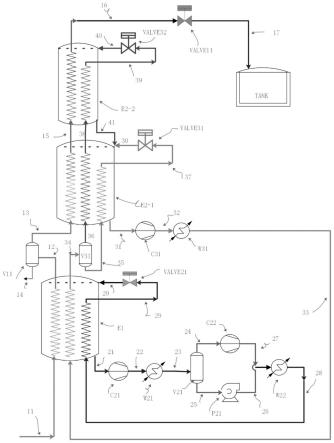

28.图1为本发明双循环混合冷剂天然气液化系统的结构示意图;

29.图中各标记如下:

30.e1预冷绕管换热器、c21一级预冷冷剂压缩机、c22二级预冷冷剂压缩机、w21预冷

冷剂一级压缩机出口冷却器、w22预冷冷剂二级压缩机出口冷却器、v21预冷冷剂气液分离罐、预冷冷剂节流阀valve21;

31.e2-1液化绕管换热器、e2-2深冷绕管换热器、c31液化深冷冷剂压缩机、w31压缩机出口冷却器、v31液化深冷冷剂气液分离罐、节流阀valve31、节流阀valve32、v31液化深冷冷剂气液分离罐、v11重烃分离罐。

具体实施方式

32.下述实施例中所使用的实验方法如无特殊说明,均为常规方法。

33.下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

34.如图1所示,本发明提供的双循环混合冷剂天然气液化系统,包括预冷绕管换热器、液化绕管换热器、深冷绕管换热器、预冷混合冷剂制冷循环和液化深冷混合冷剂制冷循环。

35.预冷混合冷剂制冷循环包括一级预冷冷剂压缩机c21、二级预冷冷剂压缩机c22;一级预冷冷剂压缩机的出口依次与预冷冷剂冷却器w21和预冷冷剂气液分离罐v21相连通;预冷冷剂气液分离罐v21的气相出口与二级预冷冷剂压缩机相c22连通,液相出口与液泵p21相连通;二级预冷冷剂压缩机c22的出口与液泵p21的出口均与预冷冷剂冷却器w22相连通;预冷混合冷剂28全部冷凝后进入预冷绕管换热器e1,从e1顶部出来后经valve21节流后回流至e1顶部壳层,预冷冷剂流体20均布于e1顶部壳层换热气化后的预冷冷剂从e1底部流出进入预冷压缩机c21入口,完成预冷混合冷剂制冷循环。

36.液化深冷混合冷剂制冷循环包括液化绕管换热器e2-1、深冷绕管换热器e2-2、液化深冷冷剂压缩机c31、c31压缩机出口冷却器w31、液化深冷冷剂气液分离罐v31、液化节流阀valve31和valve32。液化深冷冷剂压缩机c31的出口与冷却器w31相连通;压缩机出口冷却器w31的出口通过管路33与预冷绕管换热器e1的底部相连通,管路33穿过预冷绕管换热器e1后从预冷绕管换热器e1的顶部引出,其与所述深冷冷剂气液分离罐v31相连通;深冷冷剂气液分离罐v31的气相出口通过管路36与液化绕管换热器e2-1的底部相连通,管路38从液化绕管换热器e2-1顶部引出,进入深冷绕管换热器e2-2,并从其顶部引出经节流阀valve32节流后回流深冷绕管换热器e2-2顶部壳层,气化换热后从e2-2底部引出,并与30会和后流入e2-1顶部。

37.深冷冷剂气液分离罐v31的液相出口通过管路35与液化绕管换热器e2-1的底部相连通,管路35穿过所述液化绕管换热器e2-1后,从液化绕管换热器e2-1顶部引出,经液化节流阀valve31后,液化冷剂30与深冷绕管换热器e2-2壳侧冷剂41在e2-1顶部会和后,回流至e2-1顶部壳侧,经e2-1换热后从e2-1底部引出,进入液化深冷冷剂压缩机c31压缩,完成液化深冷混合冷剂制冷循环。

38.使用上述双级混合冷剂循环液化系统进行天然气液化对气田的原料天然气进行液化:原料气组分为93.5%甲烷,2.46%乙烯,3.1%氮气,0.51%丙烷,丁烷0.13%,异丁烷0.12%,c5+组分0.18%;采用的预冷冷剂:由45.4%丙烷,19.6%异戊烷,35%乙烯(或乙烷)组成;采用的深冷冷剂:由36.4%甲烷,16.9%丙烷,5.8%氮气,40.9%乙烯(或乙烷)组成,可按照下述步骤进行:

39.从预冷绕管换热器e1换热出来的低压气相冷剂经预冷混合冷剂制冷循环二级压

缩并冷却为3.09mpag、38℃的过冷液体;液体预冷冷剂从预冷绕管换热器e1的底部进入预冷绕管换热器e1,在e1中冷却到-50℃左右从e1换热器顶部引出,进行通过预冷冷剂节流阀valve21节流降压至0.23mpag,温度进一步降低至-53.25℃并从顶部进入预冷绕管换热器e1壳层,在预冷绕管换热器e1壳层流道自上向下流动,在气化过程中将原料天然气11、高压预冷制冷剂22和深冷制冷剂33降温至-50℃左右,气化后的低压预冷冷剂从预冷绕管换热器e1底部排出进入一级预冷冷剂压缩机c21压缩、w21冷却、v21分离、c22和p21增压和w21冷凝,完成一个预冷制冷循环。

40.高压深冷制冷剂气体通过管路33进入预冷绕管换热器e1,在e1中冷却到-50℃时被部分冷凝,进入液化深冷冷剂气液分离罐v31,分离后的液体通过管路35进入液化绕管换热器e2-1中过冷,冷却到-120℃左右从液化绕管换热器e2-1的顶部引出,经节流阀valve31降压至0.22mpag左右;从液化深冷冷剂气液分离罐v31顶部分离出的气体通过管路36进入液化绕管换热器e2-1中,经过液化绕管换热器e2-1被全部冷凝,温度至-119.7℃,从e2-1顶部引出,进入深冷绕管换热器e2-2过冷,温度达到-155℃左右从深冷绕管换热器e2-2的顶部引出,经节流阀valve32节流降压至0.23mpag左右,温度为-161.4℃左右;节流后的两相流,通过管路40从e2-2顶部进入深冷绕管换热器e2-2壳层为深冷绕管换热器换热提供冷量,将天然气和高压深冷冷剂降温-155℃左右,e2-2壳层内低压深冷冷剂40从上向下流动复温到-122.7℃左右从深冷绕管换热器e2-2底部引出,和之前液体冷剂节流后的流体30混合,进入液化绕管换热器e2-1中提供冷量;气化后的深冷冷剂从e2-1液化绕管换热器底部通过管路31排出后进入液化深冷冷剂压缩机c21,压缩至2.94mpag左右,进入液化深冷冷剂冷却器w31冷却至38℃后,通过管路33进入预冷绕管换热器e1底部,完成一个制冷循环;

41.预处理合格后的原料天然气在预冷绕管换热器e1中进行预冷至-50℃左右,经重烃分离罐v11分离重烃后先进入e2-1液化绕管换热器冷凝液化,温度达到-119.7℃,冷凝后的lng通过管路15进入e2-2深冷绕管换热器进一步降温至-155℃左右,最后经过节流阀valve11进入液化天然气储罐。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1