一种垃圾渗滤液浓缩液资源化利用的方法与流程

1.本发明涉及垃圾渗滤液浓缩液的处理技术领域,尤其涉及一种纳滤或反渗透膜工艺处理原液产生的浓缩液的处理方法。

背景技术:

2.针对垃圾渗滤液的处理,现有主要的工艺是“预处理+生物处理+深度处理”组合工艺。垃圾渗滤液经过生物处理后,需要再经过纳滤膜或反渗透膜深度处理方可达标排放,因此会产生较大量的浓缩液。由于膜设备正常产水率约为80%左右,产生的浓缩液大约占垃圾渗滤液总体积的20%左右。垃圾填埋场渗滤液膜滤浓缩液的有机物含量高,盐分高,重金属含量高,处理难度很大,但是处理不善会对周围环境造成不可估量的污染和危害,对人体健康造成威胁。

3.目前国内外对垃圾渗滤液浓缩液的处理方法主要有以下几种:

4.混凝沉淀法,此法易产生二次污染,效果较差,并且出水中各项污染物指标仍然很高;蒸发干化法,通过蒸发去除浓缩液水分,污泥填埋,该法对设备要求高,处理费用高同时操作管理复杂;回灌法,该法将浓缩液回灌至填埋场,无法从根本上解决问题,且易形成二次污染;fenton试剂氧化法,该法对反应条件要求较高,最佳反应ph值在4左右,药剂消耗量较大,成本较高;吸附焚烧法,处理效果较好,但其对吸附剂的要求很高,一般选用活性炭作为吸附剂,但是活性炭机械强度差,再生困难,限制了吸附焚烧法的应用。单一方法无法解决此问题,必须多种工艺相结合。

技术实现要素:

5.本发明的目的是提供一种将重金属去除、砂滤工艺、高压纳滤、发酵工艺以及喷雾干燥处理有机结合,能对垃圾渗滤液膜滤浓缩液实现分离化、减量化和再利用处置,投资和运行成本较低的垃圾渗滤液膜滤浓缩液处理方法。

6.本发明为达到上述目的的技术方案是:一种垃圾渗滤液膜滤浓缩液处理方法,其特征在于:包括以下步骤,

7.重金属去除:将垃圾渗滤液处理后的膜浓缩液经泵送入输送管道进入到折流槽再进入反应罐;该反应罐中加入烧碱naoh和纯碱na2co3,在该工艺可以去除大部分重金属包括cu,cr,ni等元素;反应停留时间大约1.5h;反应结束后,投加10mg/l的feso4和2mg/l的聚丙烯酸钠,搅拌反应15min后,利用循环泵将悬浊液输送至砂滤罐;

8.(2)砂滤:砂滤可以将大部分固体悬浮物包括碳酸钙,碳酸铜,硫酸钡,氢氧化铬等金属沉淀物截留,减轻后续陶瓷膜的负担;砂滤罐的高径比一般在3:1-5:1之间;填充的沙粒粒径从0.5-5mm,进水压力1-3bar,正常工作压力2-4bar;

9.(3)高压纳滤膜:流经砂滤罐的垃圾渗滤液处理液被泵入高压纳滤滤膜单元在对膜浓缩液中分子量在1000da以上分子量的物质进行截留与分离;浓缩液中的盐分入氯化钠则透过膜组件,能够降低本次浓缩液的浓缩液中盐分含量;将砂滤后的料液能够浓缩大约

4-9倍,产生的清液达标排放,不达标重新回到高压纳滤单元处理;

10.(4)中高温发酵:将(3)产生的浓缩液利用循环泵传输到发酵罐,在特定菌体下发酵罐内有机物浓度达到60-100g/l;

11.(5)发酵液经过喷雾干燥得到富含有机质的肥料和经冷却形成的达标排放液体,未达标的液体重新回到高压纳滤单元处理;

12.其中:所述的重金属去除工艺中加入的两碱naoh,na2co3包括二者但不限定于二者,以及其他调节ph的如koh,以及可溶的碳酸盐如碳酸钾以及组合等。

13.所述的重金属去除工艺中后期混凝沉淀工艺加入的混凝剂或絮凝剂包括但限定于feso4,pam,pac,psf等以及其组合。

14.所述的砂滤罐的尺寸范围高径比从3:1-5:1;填充的砂砾直径范围为0.5-5mm,包括按粒径从小到大排布还是从大到小排布或者不按顺序排布。

15.所述的砂滤的进水压力从1-3bar,正常工作压力限定在2-4bar,工作压力只需要大于进水压力即可;超出上述压力范围会导致能耗增加。

16.所述的高压纳滤膜元件可以为卷式膜、碟式膜或中空纤维膜之一,纳滤膜流量为4.5-5.1m3/h。产水率97-99.5%,氯化钠透过率90-99%,分离膜浓缩液的cod在50000-100000之间。

17.所述的中高温发酵的温度范围从45-90℃之间;发酵时加入的菌体包括但不限定于酵母菌,芽孢杆菌,金黄色葡萄球菌等;发酵罐内有机物浓度达到60-100g/l。

18.所述的产生的发酵浓液在喷雾干燥时干燥条件包括但不限定干燥条件如冷冻或加热。

19.本发明首先通过投加烧碱naoh和纯碱na2co3,渗滤液浓液在该工艺中反应停留1.5h,去除大部分重金属包括cu,cr,ni等元素;反应结束后投加10mg/l的feso4和2mg/l的聚丙烯酸钠,搅拌反应15min后,利用循环泵将悬浊液输送至砂滤罐,利用砂滤罐将大部分固体悬浮物包括碳酸钙,碳酸铜,硫酸钡,氢氧化铬等金属沉淀物截留,减轻后续陶瓷膜的负担;然后将经过砂滤罐处理的浓缩液泵入高压纳滤滤膜单元,截留与分离膜浓缩液中分子量在1000da以上分子量的物质,而浓缩液中的盐分如氯化钠则透过膜组件,能够降低浓缩液浓液中盐分含量,经过纳滤膜单元后能够将砂滤后的料液浓缩大约4-9倍;经过膜滤之后的清液达标排放,不达标重新回到高压纳滤单元处理,产生的浓缩液利用循环泵传输到发酵罐,在特定菌体下发酵罐内有机物浓度达到60-100g/l;产生的发酵液经过喷雾干燥得到富含有机质的肥料和经冷却形成的达标排放液体,未达标的液体重新回到高压纳滤单元处理。该方法具有操作相对简单,能够去除垃圾渗滤液浓缩液中的总金属污染物,并利用浓缩液中富含有机物的特点,回收利用浓缩液中的有机物作为富含有机质的肥料。对垃圾渗滤液进行分离化,减量化和回收再利用,组合工艺处理效果好,投资和运行成本较低,解决了现有垃圾渗滤液膜滤浓缩液处理的难题。

附图说明

20.下面结合附图对本发明的实施例作进一步的详细描述。

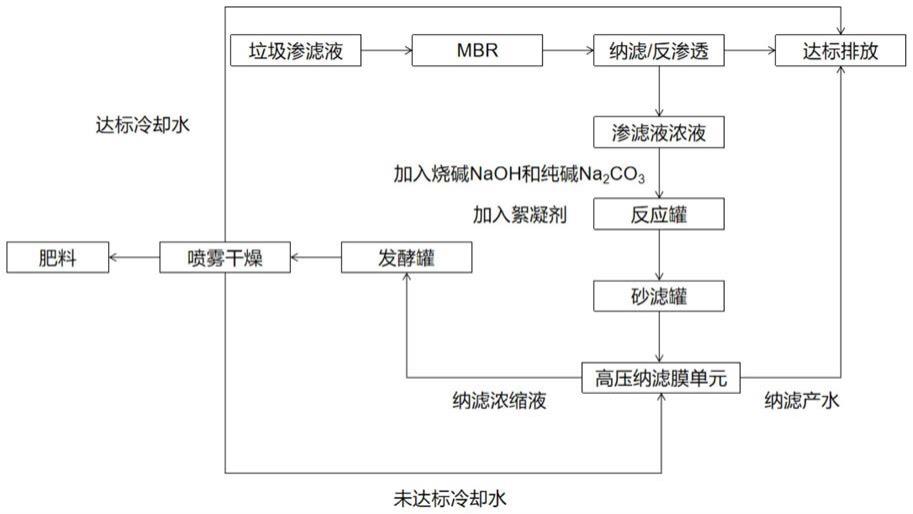

21.图1是本发明垃圾渗滤液膜滤浓缩液处理方法的流程图。

具体实施方式

22.见图1所示,本发明的垃圾渗滤液膜滤浓缩液处理方法,包括以下步骤。步骤一、将垃圾渗滤液处理后的膜浓缩液经泵送入输送管道进入到折流槽再进入反应罐;该反应罐中加入烧碱naoh和纯碱na2co3,调节ph至9~10,在该工艺可以去除大部分重金属包括cu,cr,ni等元素,反应停留时间大约1.5h;

23.步骤二、反应结束后,投加10mg/l的feso4和2mg/l的聚丙烯酸钠,搅拌反应15min后,利用循环泵将悬浊液输送至砂滤罐;

24.步骤三、流经砂滤罐的垃圾渗滤液处理液被泵入高压纳滤滤膜单元在对膜浓缩液中分子量在1000da以上分子量的物质进行截留与分离,浓缩液中的盐分如氯化钠则透过膜组件,能够降低本次浓缩液的浓缩液中盐分含量;将砂滤后的料液能够浓缩大约4-9倍,产生的清液达标排放,不达标重新回到高压纳滤单元处理;

25.步骤四、将步骤三产生的浓缩液利用循环泵传输到发酵罐,在特定菌体下发酵罐内有机物浓度达到60-100g/l;

26.步骤五、发酵液经过喷雾干燥得到富含有机质的肥料和经冷却形成的达标排放液体,未达标的液体重新回到高压纳滤单元处理;

27.步骤一所述的重金属去除工艺中加入的两碱naoh,na2co3包括二者但不限定于二者,以及其他调节ph的如koh,以及可溶的碳酸盐如碳酸钾以及组合等;

28.步骤二所述的重金属去除工艺中后期混凝沉淀工艺加入的混凝剂或絮凝剂包括但限定于feso4,pam,pac,psf等以及其组合;

29.步骤二所述的砂滤罐的尺寸范围高径比从3:1~5:1;填充的砂砾直径范围为0.5-5mm,包括按粒径从小到大排布还是从大到小排布或者不按顺序排布;

30.步骤二所述的砂滤的进水压力从1-3bar,正常工作压力限定在2-4bar,工作压力只需要大于进水压力即可;超出上述压力范围会导致能耗增加;

31.步骤三所述的高压纳滤膜元件可以为卷式膜、碟式膜或中空纤维膜之一,纳滤膜流量为4.5-5.1m3/h。产水率97-99.5%,氯化钠透过率90-99%,分离膜浓缩液的cod在50000-100000之间;

32.步骤四所述的中高温发酵的温度范围为45-90℃之间;发酵时加入的菌体包括但不限定于酵母菌,芽孢杆菌,金黄色葡萄球菌等;发酵罐内有机物浓度达到60-100g/l;

33.步骤五所述的发酵浓液在喷雾干燥时干燥条件包括但不限定干燥条件如冷冻或加热。

34.以下结合具体实施例对本发明作进一步的说明。

35.实施例1

36.步骤一、将垃圾渗滤液处理后的膜浓缩液经泵送入输送管道进入到折流槽再进入反应罐;该反应罐中加入烧碱naoh,调节ph至8~9,在该工艺可以去除大部分重金属包括cu,cr,ni等元素,反应停留时间大约1.5h;

37.步骤二,反应结束后,投加10mg/l的feso4和2mg/l的聚丙烯酸钠,搅拌反应15min后,利用循环泵将悬浊液输送至砂滤罐,所得产水的重金属去除率能够达到95%以上;

38.所述的砂滤罐的尺寸范围高径比为3:1;填充的砂砾直径范围为1.0-4.0mm,按粒径从小到大排布,砂滤的进水压力为2bar,砂滤的工作压力为3bar;

39.步骤三、流经砂滤罐的垃圾渗滤液处理液被泵入高压纳滤滤膜单元,在对膜浓缩液中分子量在1000da以上分子量的物质进行截留与分离,所得的产水达标排放;

40.所述的高压纳滤膜元件为碟式膜,纳滤膜流量为4.5-5.1m3/h。产水率97-99.5%,氯化钠透过率90-99%,分离膜浓缩液的cod在50000-100000mg/l之间;

41.步骤四、将步骤三产生的浓缩液利用循环泵传输到发酵罐,在特定菌体下发酵罐内有机物浓度达到60-100g/l;

42.所述的中高温发酵的温度范围从70℃,发酵时加入的菌体为酵母菌,芽孢杆菌,发酵罐内有机物浓度达到60-100g/l;

43.步骤五、发酵液经过80℃喷雾干燥得到富含有机质的肥料和经冷却形成的达标排放液体,所得肥料满足《有机肥料国家标准》;经本发明处理后的出水,能满足《生活垃圾填埋场污染物控制标准》(gb16889-2008)表2排放标准。

44.实施例2

45.步骤一、将垃圾渗滤液处理后的膜浓缩液经泵送入输送管道进入到折流槽再进入反应罐;该反应罐中加入烧碱naoh和纯碱na2co3,调节ph至8~9,在该工艺可以去除大部分重金属包括cu,cr,ni等元素,反应停留时间大约1.5h;

46.步骤二,反应结束后,投加10mg/l的feso4、2mg/l的聚丙烯酸钠和5mg/l的聚丙烯酰胺,搅拌反应15min后,利用循环泵将悬浊液输送至砂滤罐,所得产水的重金属去除率能够达到95%以上;

47.所述的砂滤罐的尺寸范围高径比为4:1;填充的砂砾直径范围为2.5-4.0mm,按粒径从小到大排布,砂滤的进水压力为1.5bar,砂滤的工作压力为2bar;

48.步骤三、流经砂滤罐的垃圾渗滤液处理液被泵入高压纳滤滤膜单元,在对膜浓缩液中分子量在1000da以上分子量的物质进行截留与分离,所得的产水达标排放;

49.所述的高压纳滤膜元件为卷式膜,纳滤膜流量为4.2-5.0m3/h。产水率97-99.5%,氯化钠透过率90-95%,分离膜浓缩液的cod在50000-100000之间;

50.步骤四、将步骤三产生的浓缩液利用循环泵传输到发酵罐,在特定菌体下发酵罐内有机物浓度达到60-100g/l;

51.所述的中高温发酵的温度范围从60℃,发酵时加入的菌体为芽孢杆菌,金黄色葡萄球菌,发酵罐内有机物浓度达到60-100g/l;

52.步骤五、发酵液经过70℃喷雾干燥得到富含有机质的肥料和经冷却形成的达标排放液体,所得肥料满足《有机肥料国家标准》;经本发明处理后的出水,能满足《生活垃圾填埋场污染物控制标准》(gb16889-2008)表2排放标准。

53.实施例3

54.步骤一、将垃圾渗滤液处理后的膜浓缩液经泵送入输送管道进入到折流槽再进入反应罐;该反应罐中加入纯碱na2co3,调节ph至8~9,在该工艺可以去除大部分重金属包括cu,cr,ni等元素,反应停留时间大约1.5h;

55.步骤二,反应结束后,投加10mg/l的feso4和5mg/l的聚丙烯酰胺,搅拌反应15min后,利用循环泵将悬浊液输送至砂滤罐,所得产水的重金属去除率能够达到95%以上;

56.所述的砂滤罐的尺寸范围高径比为3.5:1;填充的砂砾直径范围为2.0-4.0mm,按粒径从小到大排布,砂滤的进水压力为1.5bar,砂滤的工作压力为2.0bar;

57.步骤三、流经砂滤罐的垃圾渗滤液处理液被泵入高压纳滤滤膜单元,在对膜浓缩液中分子量在1000da以上分子量的物质进行截留与分离,所得的产水达标排放;

58.所述的高压纳滤膜元件为中空纤维膜,纳滤膜流量为4.0-5.1m3/h。产水率90-95%,氯化钠透过率90-99%,分离膜浓缩液的cod在50000-100000之间;

59.步骤四、将步骤三产生的浓缩液利用循环泵传输到发酵罐,在特定菌体下发酵罐内有机物浓度达到60-100g/l;

60.所述的中高温发酵的温度范围从65℃,发酵时加入的菌体为酵母菌,芽孢杆菌,发酵罐内有机物浓度达到60-100g/l;

61.步骤五、发酵液经过90℃喷雾干燥得到富含有机质的肥料和经冷却形成的达标排放液体,所得肥料满足《有机肥料国家标准》;经本发明处理后的出水,能满足《生活垃圾填埋场污染物控制标准》(gb16889-2008)表2排放标准。

62.试验例一

63.试验水样为广州某垃圾填埋场的垃圾渗滤液膜分离处理后的浓缩液,其水质:cod为3000~3 900mg/l,bod5为15~30mg/l,氨氮为13~18mg/l,总氮为350~450mg/l,氯离子为10 000~15 000mg/l,色度为800~1 250倍,ph为8.0~8.5,b/c为0.005~0.008。重金属含量见表一。

64.表一 浓缩液重金属含量表

65.重金属asfezncdnipbcrcu浓度(mg/l)0.3050003.50.442.00.0752.21.87

66.采用实施例一的处理工艺,在经过步骤一和步骤二的调碱处理和絮凝处理,经过砂滤后,重金属含量表见表二,重金属去除率达到95%以上。

67.表二 过滤处理后浓缩液重金属含量表

68.重金属asfezncdnipbcrcu浓度(mg/l)0.01515.00.0500.0100.0550.0050.0510.040

69.纳滤膜进水水量为4.8m3/h,经过步骤三的纳滤膜后,产水水量4.7m3/h,产水cod为200-250mg/l,bod为0.5~1.0mg/l,氨氮为1.5~2.0mg/l,总氮为10~20mg/l,氯离子为9500-14000mg/l,色度为<100倍,产水各指标满足《生活垃圾填埋场污染物控制标准》

70.(gb16889-2008)表2排放标准,产水量达到98%,氯化钠透过率95%,浓缩液cod达到50000-10000mg/l,cod的去除率达到了96%。

71.按照步骤四及步骤五操作后,所得到的肥料有机质含量(以干基计)为50%,总养分(氮+五氧化二磷+氧化钾)含量(以干基计)/(%)为6.0%,水分(游离水)含量为25%,满足《有机肥料国家标准》。产生的蒸馏水水质为cod含量为105mg/l,ph为7.5,tds为375.2mg/l,色度为5倍,满足排放标准。

72.试验例二

73.试验水样为广州某垃圾填埋场的垃圾渗滤液膜分离处理后的浓缩液,其水质:cod为3 000~3 900mg/l,bod5为15~30mg/l,氨氮为13~18mg/l,总氮为350~450mg/l,氯离子为10 000~15 000mg/l,色度为800~1 250倍,ph为8.0~8.5,b/c为0.005~0.008。重金属含量见表三。

74.表三 浓缩液重金属含量表

75.重金属asfezncdnipbcrcu浓度(mg/l)0.3050003.50.442.00.0752.21.87

76.采用实施例二的处理工艺,在经过步骤一和步骤二的调碱处理和絮凝处理,经过砂滤后,重金属含量表见表四,重金属去除率达到95%以上。

77.表四 过滤处理后浓缩液重金属含量表

78.重金属asfezncdnipbcrcu浓度(mg/l)0.01012.00.0300.0100.0420.0020.0350.025

79.纳滤膜进水水量为4.8m3/h,经过步骤三的纳滤膜后,产水水量4.7m3/h,产水cod为250-300mg/l,bod为0.5~1.5mg/l,氨氮为1.5~2.0mg/l,总氮为15~25mg/l,氯离子为9500-14000mg/l,色度为<100倍,产水各指标满足《生活垃圾填埋场污染物控制标准》(gb16889-2008)表2排放标准,产水量达到98%,氯化钠透过率95%,浓缩液cod达到50000-10000mg/l,cod的去除率达到了96%。

80.按照步骤四及步骤五操作后,所得到的肥料有机质含量(以干基计)为45%,总养分(氮+五氧化二磷+氧化钾)含量(以干基计)/(%)为5.5%,水分(游离水)含量为28%,满足《有机肥料国家标准》。产生的蒸馏水水质为cod含量为200mg/l,ph为7.8,tds为424.2mg/l,色度为8倍,满足排放标准。

81.以上所述仅是本发明的优选实施方案,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也该视作本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1