含碳飞灰高温熔融处理系统

1.本发明涉及含碳飞灰处理技术领域,尤其是涉及一种含碳飞灰高温熔融处理系统。

背景技术:

2.煤气化是煤炭清洁高效利用的重要途径。在煤气化过程中,会产生大量的含碳飞灰,飞灰粒径小,平均粒径仅为50微米;含碳量>40%,含碳量高;露天存放易产生扬尘造成污染,且飞灰易自燃,存放难度大;由于飞灰中含碳量高,因此作为固废处理难度大。

技术实现要素:

3.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的一个目的在于提出一种含碳飞灰高温熔融处理系统,通过对飞灰进行燃烧处理,使飞灰温度达到灰熔点以上熔融形成熔渣,熔渣含碳量几乎为零,解决了含碳飞灰处理难度大的问题,实现了燃烧热量的回收利用,提高了含碳原料燃烧设备效率和热效率。

4.根据本发明实施例的含碳飞灰高温熔融处理系统,包括:

5.飞灰输送组件,所述飞灰输送组件用于贮存含碳飞灰,并将飞灰与空气混合,以气力输送的方式输出飞灰;

6.旋风筒,所述旋风筒呈立式布置且分为相连的上旋风筒和下旋风筒;所述上旋风筒的顶部设有飞灰入口,所述飞灰入口与所述飞灰输送组件相连;所述飞灰入口的侧壁上设有一次风进口,所述一次风进口为旋流进口,所述一次风进口用于使得从所述一次风进口进入所述上旋风筒的一次风产生强旋流,从而使得飞灰与一次风混合后在所述上旋风筒内发生燃烧,当飞灰温度达到灰熔点以上时,飞灰熔融形成熔渣;所述上旋风筒的侧壁上设置有二次风进口,所述二次风进口用于使得从所述二次风进口进入所述上旋风筒的二次风产生切向旋流,以携带着熔渣沾附在所述上旋风筒的内壁面上并沿所述上旋风筒的内壁面向下流动;所述旋风筒内设有导流板,所述旋风筒在所述导流板以上的部位为所述上旋风筒且在所述导流板以下的部位为所述下旋风筒,所述导流板形成缩口,所述缩口将所述上旋风筒与所述下旋风筒连通;所述下旋风筒的底部设有熔渣出口;所述下旋风筒的侧壁上设有高温烟气流经口;

7.沉降室,所述沉降室通过所述高温烟气流经口与所述下旋风筒相连;所述沉降室的顶部设有整流管,所述整流管底部不高于所述高温烟气流经口底部,含有少量未燃尽飞灰的高温烟气在所述沉降室内进行气固分离,烟气由所述整流管顶部流出,飞灰沉积在所述沉降室底部;所述沉降室底部设有出灰口,所述出灰口设有卸灰阀。

8.根据本发明实施例的含碳飞灰高温熔融处理系统,由于用飞灰输送组件贮存含碳飞灰,避免了飞灰因露天存放而产生扬尘造成污染,降低了飞灰的自燃风险,解决了飞灰存放难的问题;飞灰输送组件将飞灰与空气混合后,以气力输送的方式输出飞灰,由于气力输送装置结构简单,操作方便,可作水平的、垂直的或倾斜方向的输送,因此可以便捷地实现

飞灰的输送作业。经飞灰输送组件输出的飞灰通过与飞灰输送组件相连且设置在上旋风筒顶部的飞灰入口进入上旋风筒内,一次风经设置在飞灰入口侧壁上的一次风进口进入上旋风筒内并产生强旋流,使得飞灰与一次风充分混合,有利于飞灰燃烧,当飞灰温度达到灰熔点以上时,飞灰熔融形成熔渣;二次风经设置在上旋风筒侧壁上的二次风进口进入上旋风筒内,产生切向旋流,以携带着熔渣粘附在上旋风筒内壁面上并沿上旋风筒内壁面向下流动,避免了因熔渣在上旋风筒内壁面上产生积聚而影响上旋风筒的吸热;旋风筒内设有导流板,旋风筒在导流板以上的部位为上旋风筒且在导流板以下的部位为下旋风筒,导流板形成缩口,缩口将上旋风筒与下旋风筒连通,通过设置导流板,使得在上旋风筒中未熔融的飞灰有较大的概率撞击到导流板上,并沾附在熔渣上,从而提高了旋风筒的飞灰捕集率,增强了旋风筒对飞灰的熔融能力;且通过设置导流板,有利于沿上旋风筒内壁面向下流动的熔渣在导流板的聚集和导流作用下,经过导流板的缩口进入下旋风筒,并直接落入设置在下旋风筒底部的熔渣出口中,经熔渣出口排出;通过设置导流板,还避免了熔渣直接沿着上旋风筒内壁面向下流动至下旋风筒内壁面后,因下旋风筒内受到一次风和二次风的影响已经较小,而在下旋风筒内壁面上产生熔渣积聚,造成下旋风筒吸热效果降低、设置在下旋风筒侧壁上的高温烟气流经口堵塞等不利效果;飞灰燃烧过程中释放的热量被旋风筒吸收并产生蒸汽以供使用。飞灰在旋风筒内燃烧产生的高温烟气携带少量未燃尽的飞灰通过设置在下旋风筒侧壁上的高温烟气流经口进入与下旋风筒连接的沉降室,沉降室顶部设置整流管,来自下旋风筒的含尘烟气流经整流管产生旋流,在离心力的作用下,未燃尽的飞灰颗粒被分离下来沉积在沉降室底部,通过由卸灰阀控制的出灰口排出系统,高温烟气由整流管进入冷却室,通过水冷管吸收高温烟气的热量产生蒸汽。综上,该含碳飞灰高温熔融处理系统通过对飞灰进行燃烧处理,使飞灰温度达到灰熔点以上熔融形成熔渣,熔渣含碳量几乎为零,解决了含碳飞灰处理难度大的问题,实现了燃烧热量的回收利用,提高了含碳原料燃烧设备效率和热效率。

9.根据本发明的一个实施例,所述飞灰输送组件包括:

10.灰罐,所述灰罐用于贮存含碳飞灰;

11.混合室,所述混合室通过输送机构与所述灰罐相连,所述输送机构用于将所述灰罐中的飞灰输送至所述混合室中;所述混合室的底部设有向所述混合室通入空气的空气进气口;所述混合室的顶部通过送料管与所述飞灰入口相连。

12.根据本发明进一步的实施例,所述输送机构包括电动给料机、泵顶仓和螺杆泵;所述电动给料机设置在所述灰罐与所述泵顶仓之间,用于将所述灰罐中的飞灰给入所述泵顶仓中;所述螺杆泵设在所述泵顶仓和所述混合室之间,用于将所述泵顶仓中的飞灰输送至所述混合室中。

13.根据本发明的一个实施例,所述旋流进口为蜗壳式或旋流片式的旋流进口。

14.根据本发明的一个实施例,所述熔渣出口外侧壁上布置有冷渣管束。

15.根据本发明进一步的实施例,还包括激冷水池,所述激冷水池位于所述下旋风筒的下方且与所述熔渣出口相连,用于接收经过所述熔渣出口排出的熔渣,并对熔渣进行激冷水淬冷以形成玻璃灰渣。

16.根据本发明的一个实施例,还包括捕渣管束,所述捕渣管束设置在所述高温烟气流经口处。

17.根据本发明的一个实施例,还包括冷却室,所述冷却室设置在所述沉降室的顶部且通过所述整流管与所述沉降室连通,所述冷却室内布置有水冷管。

18.根据本发明的一个实施例,所述导流板呈倒圆锥状。

19.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

20.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

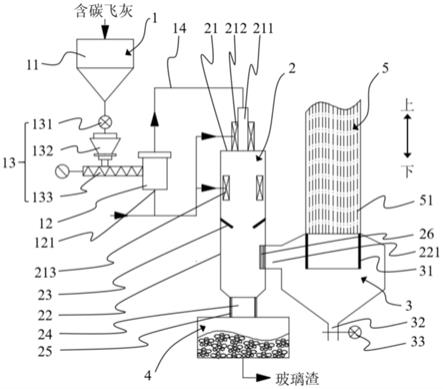

21.图1为本发明实施例的含碳飞灰高温熔融处理系统的结构示意图。

22.附图标记:

23.飞灰输送组件1

24.灰罐11

ꢀꢀ

混合室12

ꢀꢀ

空气进气口121

25.输送机构13

ꢀꢀ

电动给料机131

ꢀꢀ

泵顶仓132 螺杆泵133

26.送料管14

27.旋风筒2

28.上旋风筒21

ꢀꢀ

飞灰入口211 一次风进口212

ꢀꢀ

二次风进口213

29.下旋风筒22

ꢀꢀ

高温烟气流经口221

30.导流板23 熔渣出口24

ꢀꢀ

冷渣管束25

ꢀꢀ

捕渣管束26

31.沉降室3

ꢀꢀ

整流管31

ꢀꢀ

出灰口32 卸灰阀33

32.激冷水池4

33.冷却室5

ꢀꢀ

水冷管51

具体实施方式

34.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

35.下面结合图1来描述本发明实施例的含碳飞灰高温熔融处理系统1000。

36.如图1所示,根据本发明实施例的含碳飞灰高温熔融处理系统1000,包括飞灰输送组件1、旋风筒2、沉降室3。飞灰输送组件1用于贮存含碳飞灰,并将飞灰与空气混合,以气力输送的方式输出飞灰;旋风筒2呈立式布置且分为相连的上旋风筒21和下旋风筒22;上旋风筒21的顶部设有飞灰入口211,飞灰入口211与飞灰输送组件1相连;飞灰入口211的侧壁上设有一次风进口212,一次风进口212为旋流进口,一次风进口212用于使得从一次风进口212进入上旋风筒21的一次风产生强旋流,从而使得飞灰与一次风混合后在上旋风筒21内发生燃烧,当飞灰温度达到灰熔点以上时,飞灰熔融形成熔渣;上旋风筒21的侧壁上设置有二次风进口213,二次风进口213用于使得从二次风进口213进入上旋风筒21的二次风产生切向旋流,以携带着熔渣沾附在上旋风筒21的内壁面上并沿上旋风筒21的内壁面向下流动;旋风筒2内设有导流板23,旋风筒2在导流板23以上的部位为上旋风筒21且在导流板23以下的部位为下旋风筒22,导流板23形成缩口,缩口将上旋风筒21与下旋风筒22连通;下旋

风筒22的底部设有熔渣出口24;下旋风筒22的侧壁上设有高温烟气流经口221;沉降室3通过高温烟气流经口221与下旋风筒22相连;沉降室3的顶部设有整流管31,整流管31底部不高于高温烟气流经口221底部,含有少量未燃尽飞灰的高温烟气在沉降室3内进行气固分离,烟气由整流管31顶部流出,飞灰沉积在沉降室3底部;沉降室3底部设有出灰口32,出灰口32设有卸灰阀33。

37.根据本发明实施例的含碳飞灰高温熔融处理系统1000,由于用飞灰输送组件1贮存含碳飞灰,避免了飞灰因露天存放而产生扬尘造成污染,降低了飞灰的自燃风险,解决了飞灰存放难的问题;飞灰输送组件1将飞灰与空气混合后,以气力输送的方式输出飞灰,由于气力输送装置结构简单,操作方便,可作水平的、垂直的或倾斜方向的输送,因此可以便捷地实现飞灰的输送。经飞灰输送组件1输出的飞灰通过与飞灰输送组件1相连且设置在上旋风筒21顶部的飞灰入口211进入上旋风筒21内,一次风经设置在飞灰入口211的侧壁上一次风进口212进入上旋风筒21内并产生强旋流,使得飞灰与一次风充分混合,有利于飞灰燃烧,当飞灰温度达到灰熔点以上时,飞灰熔融形成熔渣;二次风经设置在上旋风筒21侧壁上的二次风进口213进入上旋风筒21内,产生切向旋流,以携带着熔渣粘附在上旋风筒21内壁面上并沿上旋风筒21内壁面向下流动,这避免了熔渣在上旋风筒21内壁面上产生积聚;旋风筒2内设有导流板23,旋风筒2在导流板23以上的部位为上旋风筒21且在导流板23以下的部位为下旋风筒22,导流板23形成缩口,缩口将上旋风筒21与下旋风筒22连通,通过设置导流板23,使得在上旋风筒21中未熔融的飞灰有较大的概率撞击到导流板23上,并沾附在熔渣上,从而提高了旋风筒2的飞灰捕集率,增强了旋风筒2对飞灰的熔融能力;且通过设置导流板23,有利于沿上旋风筒21内壁面向下流动的熔渣在导流板23的聚集和导流作用下,经过导流板23的缩口进入下旋风筒22,并直接落入设置在下旋风筒22底部的熔渣出口24中,经熔渣出口24排出;通过设置导流板23,还避免了熔渣直接沿着上旋风筒21内壁面向下流动至下旋风筒22内壁面后,因下旋风筒22内受到一次风和二次风的影响已经较小,而在下旋风筒22内壁面上产生熔渣积聚,造成下旋风筒22吸热效果降低、设置在下旋风筒22侧壁上的高温烟气流经口221堵塞等不利效果;飞灰燃烧过程中释放的热量被旋风筒2吸收并产生蒸汽以供使用。飞灰在旋风筒2内燃烧产生的高温烟气携带少量未燃尽的飞灰通过设置在下旋风筒22侧壁上的高温烟气流经口221进入与下旋风筒22连接的沉降室3,沉降室3顶部设置整流管31,来自下旋风筒22的含尘烟气流经整流管31产生旋流,在离心力的作用下,未燃尽的飞灰颗粒被分离下来沉积在沉降室3底部,通过由卸灰阀33控制的出灰口32排出系统,高温烟气由整流管31进入冷却室5,通过水冷管51吸收高温烟气的热量产生蒸汽。综上,该含碳飞灰高温熔融处理系统1000通过对飞灰进行燃烧处理,使飞灰温度达到灰熔点以上熔融形成熔渣,熔渣含碳量几乎为零,解决了含碳飞灰处理难度大的问题,实现了燃烧热量的回收利用,提高了含碳原料燃烧设备效率和热效率。

38.根据本发明的一个实施例,飞灰输送组件1包括灰罐11、混合室12。灰罐11用于贮存含碳飞灰;混合室12通过输送机构13与灰罐11相连,输送机构13用于将灰罐11中的飞灰输送至混合室12中;混合室12的底部设有向混合室12通入空气的空气进气口121;混合室12的顶部通过送料管14与飞灰入口211相连。可以理解的是,用灰罐11贮存含碳飞灰,避免了飞灰因露天存放而产生扬尘造成污染,降低了飞灰的自燃风险,解决了飞灰存放难的问题;混合室12通过输送机构13与灰罐11相连,输送机构13用于将灰罐11中的飞灰输送至混合室

12中,避免了输送过程中飞灰发生泄漏从而造成污染;混合室12的底部设有向混合室12通入空气的空气进气口121,使得混合室12内与空气混合后的飞灰可以通过气力输送的方式输出;混合室12的顶部通过送料管14与飞灰入口211相连,使得经气力输送输出飞灰经料管14和飞灰入口211进入上旋风筒21内。

39.根据本发明进一步的实施例,输送机构13包括电动给料机131、泵顶仓132和螺杆泵133;电动给料机131设置在灰罐11与泵顶仓132之间,用于将灰罐11中的飞灰给入泵顶仓132中;螺杆泵133设在泵顶仓132和混合室12之间,用于将泵顶仓132中的飞灰输送至混合室12中。可以理解的是,电动给料机131在输送飞灰的过程中起到锁气和均匀给料的作用;螺杆泵133输送飞灰时流量平稳、压力脉动小、有自吸能力、噪声低、效率高、寿命长、工作可靠,而其突出的优点是输送飞灰时不形成涡流、对飞灰的粘性不敏感,可输送高粘度飞灰。

40.根据本发明的一个实施例,旋流进口为蜗壳式或旋流片式的旋流进口。可以理解的是,蜗壳式或旋流片式的旋流进口结构简单,且可以使得进入上旋风筒21的一次风产生强旋流,强化一次风与飞灰的混合。

41.根据本发明的一个实施例,熔渣出口24外侧壁上布置有冷渣管束25。可以理解的是,冷渣管束25可以吸收熔渣中的辐射热量,一方面可以对熔渣进行降温冷却,另一方面可以进一步实现热能的回收利用。

42.根据本发明进一步的实施例,还包括激冷水池4,激冷水池4位于下旋风筒22的下方且与熔渣出口24相连,用于接收经过熔渣出口24排出的熔渣,并对熔渣进行激冷水淬冷以形成玻璃灰渣。可以理解的是,熔渣通过水淬冷,形成粒径为2-5mm左右的玻璃渣,含碳量小于1%,可以作为建筑材料使用,易于处理,提高了熔渣的利用效率。

43.根据本发明的一个实施例,还包括捕渣管束26,捕渣管束26设置在高温烟气流经口221处。可以理解的是,当飞灰燃烧产生的高温烟气携带着部分小粒径熔渣流经捕渣管束26时,熔渣可以被捕集下来。

44.根据本发明的一个实施例,还包括冷却室5,冷却室5设置在沉降室3的顶部且通过整流管31与沉降室3连通,冷却室5内布置有水冷管51。这样,当高温烟气由整流管31进入冷却室5时,可以通过冷却室5的水冷管51吸收高温烟气的热量产生蒸汽以供使用,进一步提高了对热能的回收利用。

45.根据本发明的一个实施例,导流板23呈倒圆锥状。可以理解的是,倒圆锥状的导流板23对沿上旋风筒21内壁面的熔渣具有更好的聚集和导流作用。

46.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

47.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1