一种催化剂生产过程中的废气吸收处理方法及其系统和应用与流程

1.本发明涉及废气处理领域,具体地说,是涉及一种催化剂生产过程中的废气吸收处理方法及其系统和应用。

背景技术:

2.多种催化剂制备过程中会产生易溶于水的低浓度低压废气,如加氢催化剂在载体干燥、转鼓浸渍、烘干、活化等工序中会产生一定量的低浓度氨气;重整催化剂在反应、烘干等步骤会产生氯化氢酸气,经过一般处理仍有低浓度的氯化氢废气排出;苯酐催化剂生产过程一般包括反应、球磨、喷涂、烘干、包装等步骤,在每一个生产步骤过程都有少量含氨废气的产生。

3.氨气,无色气体,有强烈刺激气味,能灼伤皮肤、眼睛、呼吸器官的粘膜,人吸入过多,能引起肺肿胀,严重的甚至引起死亡,空气阈限值为25ppm。氯化氢,无色酸性气,有刺鼻气味,腐蚀皮肤、眼睛、呼吸道,长期接触会导致慢性支气管炎,对牙齿造成腐蚀,空气阈限值为2ppm。为了保证室内的废气浓度较低,现有装置一般采用多个风机和多条通风管道将低浓度低压废气引出到屋顶排放,每个操作步骤对应一台小风机,不仅增加装置投资,也恶化了厂区的空气条件,给企业带来安全和环保隐患。

技术实现要素:

4.为了解决现有装置的废气排放问题,本发明提供一种催化剂生产过程中的废气吸收处理系统,能够减少风机数量,显著降低废气中的有害气体的含量。

5.本发明目的之一为提供一种催化剂生产过程中的废气吸收处理方法,包括将催化剂生产过程中产生的部分或者全部废气汇合后升压,然后采用水吸收法对全部废气进行处理。

6.本发明吸收处理方法中,所述废气为易溶于水的低压废气,所述废气中含有如氨气、或者氯化氢等。

7.本发明吸收处理方法中,对升压没有特别的限定,升压后的压力优选为 0~0.4mpa.g,更优选为0.02~0.1mpa.g。

8.优选地,所述废气吸收处理方法包括以下步骤:

9.将催化剂生产过程中产生的部分或者全部废气汇合,采用风机对汇合后的废气进行升压,然后将全部废气通入吸收塔的下部并与吸收塔塔顶流下的水逆流接触,经过处理的废气从吸收塔顶部直接排空。

10.优选地,汇合后的废气先进入风机缓冲罐,接着采用风机进行升压。

11.优选地,进入所述吸收塔的废气通过吸收塔中部的填料。

12.本发明吸收处理方法中,对所述填料没有特别的限定,为本领域通常使用的填料,所述填料优选为非金属的散堆填料,更优选为矩鞍环、玻璃弹簧、花环等中的至少一种。

13.优选地,水通过所述吸收塔上部的喷淋器流下。

14.进一步优选地,所述填料下部不低于废气进料位置,上部不高于所述喷淋器。

15.在催化剂制造过程中,若原料或反应产物含低浓度氨气、氯化氢等易溶于水的气体时,其生产过程中的如反应、球磨、浸渍、喷涂、焙烧、活化、烘干、包装等一个或多个生产步骤中都会产生含氨、氯化氢等的废气,本发明方法将一个或多个生产步骤中的废气升压后进入吸收塔,使气相能在吸收塔里形成连续相,以此保证气液两相都以连续相形式在吸收塔里逆流接触,进而可以提高吸收效果,处理后的废气可以直接放空,处理后的废水可以直排污水管网。

16.本发明目的之二为提供一种催化剂生产过程中的废气吸收处理系统,用于所述的废气吸收处理方法,包括:

17.风机,其配置成接收汇合后的废气,排放升压后的废气;

18.吸收塔,其配置成下部接收全部废气,顶部排放处理后的废气;

19.以及废气管道和其它废气总管。

20.本发明所述催化剂生产过程的废气吸收处理系统中,所述部分或全部废气的管道终端连接风机并对这些废气进行升压,升压后的全部废气、或者升压后的部分废气与其余未升压废气汇合后进入吸收塔,并与所述吸收塔顶流下的水逆流接触,所述经过吸收塔的废气直接排空。

21.所述废气管道包括将催化剂生产过程中各步骤产生的废气排出的管道;

22.部分或全部废气管道的一端分别与其它废气总管的一端连接;

23.其中,如果废气管道中的废气压力较高,则此废气管道的一端可不与其它废气总管相连接,而是直接与吸收塔相连接。

24.以苯酐催化剂生产为例,苯酐催化剂生产过程一般包括反应、球磨、喷涂、烘干、包装等步骤,则所述废气管道可包括反应废气管道、球磨废气管道、喷涂废气管道、烘干废气管道、包装废气管道中的至少一种。

25.所述废气管道的设置与催化剂生成过程中产生的废气量相关,例如如果生产过程中如球磨、包装等步骤中产生的氨气较少或者没有,则可无需球磨废气管道、包装废气管道。

26.如果废气管道中的废气压力较高也可不经过升压步骤,而直接接入所述吸收塔中,例如苯酐催化剂生成过程中喷涂步骤产生的废气。

27.优选地,反应废气管道、球磨废气管道、烘干废气管道、包装废气管道中至少一种管道的一端分别与其它废气总管的一端连接;

28.喷涂废气管道的一端可以与所述吸收塔连接或者也可以与其它废气总管的一端连接。

29.又例如,催化重整催化剂的生产过程一般包括制备、浸渍、干燥、焙烧、包装等步骤,则所述废气管道可包括制备废气管道、浸渍废气管道、干燥废气管道、包装废气管道中的至少一种。

30.又例如,部分加氢催化剂的生产过程中,由于浸渍液制备过程会加入氨水,因此反应、浸渍、烘干、活化、包装等过程产生低浓度含氨的废气,则废气管道可包括反应废气管道、活化废气管道、包装废气管道中的至少一种。

31.优选地,所述每一条废气管道终端设置一个阀门。

32.所述阀门优选为蝶阀。

33.优选地,所述吸收塔的下部设置废气接入口,中部设置填料,上部设置喷淋器,顶部设置放空废气口。

34.更优选地,所述填料下部不低于废气接入口,上部不高于所述喷淋器;

35.更优选地,填料为一种非金属的散堆填料。

36.更优选地,所述喷淋器的上部设置除沫网。

37.更优选地,所述喷淋器连接设置在吸收塔上的新鲜水注入口和吸收液注入口。

38.进一步地,所述新鲜水注入口设置在吸收塔的塔釜或者上部。

39.所述新鲜水注入口连接新鲜水注管线,所述新鲜水注管线上设置调节阀,并在塔釜设置远传液位控制器控制所述新鲜水注入管线上的调节阀。

40.所述吸收液注入口设置在吸收塔的上部。

41.更优选地,所述废气接入口的末端设置90

°

弯头向下。

42.所述废气吸收处理系统还可包括风机缓冲罐、循环水泵和废水阀,

43.其中所述风机缓冲罐配置成与所述其它废气总管和风机连接。

44.所述其它废气总管终端设置一个风机缓冲罐,其它废气总管中的所有废气先进入风机缓冲罐,然后通过风机升压。

45.所述循环水泵与所述吸收塔的底部连接,所述循环水泵的出口的一路连接所述废水阀;所述循环水泵的出口的另一路连接所述吸收液注入口。

46.所述循环水泵的作用是将吸收塔釜的吸收液抽至塔顶循环洗涤使用和/或将吸收塔釜液定期排出。

47.所述废水阀安装在吸收塔釜液排出管道上,可进行开关和调节。

48.所述废水阀连接废水出口。

49.本发明目的之三为提供所述的废气吸收处理方法在产生易溶于水的低浓度低压废气的催化剂生产过程中的应用。

50.例如,可以在苯酐催化剂、加氢催化剂、重整催化剂等生产过程中应用本发明所述废气吸收处理方法。

51.与现有装置相比,本发明的有益效果是:

52.该种催化剂生产过程中的废气吸收处理系统,系统简单,操作简便,通过风机增压后采用水吸收处理废气中的低浓度有害气体,系统显著减少了风机数量,通过不同废气管道的阀门开关控制可以即时关闭不需要抽真空的操作步骤以降低风机的能耗,通过填料吸收塔和吸收塔抽出管道控制阀的设置可以适应气液负荷变化较大的多种工况,通过水循环泵的设置可以控制装置的连续稳定运行,此步骤保证废气中氨气在吸收塔中的脱除效果,通过水的回流量和抽出量来控制废气和废水的质量。

附图说明

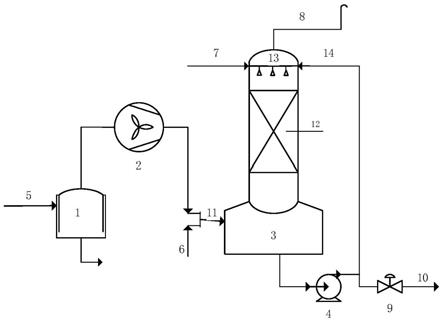

53.图1是本发明的催化剂生产过程中的废气吸收处理方法的一种实施方式的流程示意图。

54.图中的附图标记为:

55.1-风机缓冲罐;

56.2-风机;

57.3-吸收塔;

58.4-循环水泵;

59.5-其它废气总管;

60.6-喷涂废气管;

61.7-新鲜水注入口;

62.8-放空废气口;

63.9-废水阀;

64.10-废水出口;

65.11-废气接入口;

66.12-填料;

67.13-喷淋器;

68.14-吸收液注入口。

69.图1中,催化剂生产过程中的反应、球磨、烘干、包装步骤产生的废气经过反应废气管道、球磨废气管道、烘干废气管道、包装废气管道后汇合至其它废气总管,通过其它废气总管5后进入风机缓冲罐1,汇合后的废气中的液体排出风机缓冲罐1,所述风机缓冲罐1的气相出口连接风机2,汇合后的废气通过风机 2进行升压,升压后的废气经过风机2出口管后与喷涂废气管6中的废气混合后通过废气接入口11进入吸收塔3;所述吸收塔3底部连接一个循环水泵4,所述循环水泵出口分为两路,一路连接吸收液注入口14,一路连接废水阀9,所述废水阀9连接废水出口10,所述吸收塔3的顶部设置有喷淋器13,所述喷淋器 13连接新鲜水注入口7和吸收液注入口14,所述吸收塔3的顶部有放空废气口 8,所述吸收塔3内部装填有填料12;进入吸收塔3中的全部废气与喷淋器13 流下的水逆流接触,通过吸收塔中部的填料12,经过吸收处理的废气直接通过放空废气口8排空,吸收塔3塔釜的吸收液流出吸收塔3后通过循环水泵4分为两路,一路抽至吸收塔3的塔顶循环洗涤使用,另一路从废水出口10排出。

具体实施方式

70.下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

71.如图1所示,提供了本发明的催化剂生产过程中的废气吸收处理系统的一种实施方式(以苯酐催化剂生产为例)的示意图。图1的系统中包括风机缓冲罐 1,所述风机缓冲罐1的进料口连接其它废气总管5,所述风机缓冲罐1的气相出口连接风机2,所述风机2出口管与吸收塔3的下部相连,喷涂废气管6与吸收塔3的下部相连,所述吸收塔3底部连接一个循环水泵4,所述循环水泵4出口分为两路,一路连接吸收液注入口14,一路连接废水阀9,所述废水阀9连接废水出口10;所述吸收塔3的塔釜有废气接入口11,所述吸收塔3的顶部设置有喷淋器13,所述喷淋器13连接新鲜水注入口7和吸收液注入口14,所述吸收塔3的顶部有放空废气口8,所述吸收塔3内部装填有填料12。

72.在一个优选实施例中,新鲜水注入口7设置在吸收塔3塔釜,所述新鲜水注管线上

设置调节阀,并在塔釜设置远传液位控制器控制所述新鲜水注入管线上的调节阀。

73.在另一优选实施例中,废气接入口11的末端设置90

°

弯头向下。

74.在另一优选实施例中,在与其它废气总管5相连的废气支管上分别设置有蝶阀。

75.在另一优选实施例中,在吸收塔3中喷淋器13的上部设置一个除沫网。

76.本发明所述催化剂生产过程中的废气吸收处理系统的一个实施例的操作步骤如下:

77.以苯酐催化剂生产为例,在催化剂生产过程中的反应、球磨、喷涂、烘干、包装处分别设置废气抽出管即反应废气管道、球磨废气管道、喷涂废气管道、烘干废气管道、包装废气管道,其中喷涂步骤产生的废气不需额外增压进入吸收塔 3,其它步骤产生的废气汇合进入其它废气总管5;

78.其它废气总管5中的废气连续进入风机缓冲罐1;

79.废气通过风机缓冲罐1进入风机2中被增压后与喷涂废气管6中的废气合并后进入吸收塔3的塔釜;

80.废气自下而上,废水自上而下,气液相在填料中逆流传质,废气中低浓度的有害气体被水吸收后进入废水,气相直接从塔顶的放空废气口8放空;

81.在上述操作中,自上而下的废水可以自于循环水泵4,也可以来自于新鲜水注入口7,也可来自于二者的合流;

82.在上述操作中,当废气主要来自于反应、包装等过程,关闭废水阀9,当废气主要来自于烘干、喷涂等过程,适当开大废水阀9。

83.实施例一

84.对于一种苯酐催化剂的制造过程,由于溶液中发生反应产生部分氨气,因此在反应、球磨、喷涂、干燥过程产生含氨的废气,使用本发明的水吸收法处理低浓度低压含氨废气。

85.具体过程是将反应废气管道、球磨废气管道、烘干废气管道、包装废气管道末端连接其它废气总管5,其它废气总管5连接风机缓冲罐1,在风机缓冲罐1 气相出口设置风机2,风机2将汇合的废气升压至40千帕(表压)后与来自喷涂废气管道6的废气混合后作为塔废气从废气接入口11进入吸收塔3。吸收塔压力控制为5千帕(表压),吸收塔3中部放置有1.5米散装非金属填料12,所述吸收塔3的顶部设置有喷淋器13,所述喷淋器13连接新鲜水注入口7和吸收液注入口14,废气与喷淋器13流下的水逆流接触,吸收塔的塔釜设置有循环水泵4将水以3000kg/h抽至塔顶以保证气液两相逆流接触,吸收后的废气经吸收塔3顶部的放空废气口8排空。

86.各废气管道及排空废气的最高操作条件如表1所示。

87.表1 各废气管道操作条件

[0088][0089]

实施例二

[0090]

对于一种催化重整催化剂的制造过程,由于需要负载氯元素到催化剂,因此过程多步骤中涉及氯化氢的挥发,尤其是在氯铂酸制备、浸渍、干燥、焙烧、包装等步骤产生氯化氢,现有装置会对废气进行初步处理,但仍有低含量氯化氢废气产生。

[0091]

使用本发明的水吸收法处理低浓度低压含氯化氢废气,具体过程是在原料制备废气管道、浸渍废气管道、干燥废气管道、包装废气管道经过碱吸收后的末端连接其它废气总管,最大废气流量为5000标立每小时,废气初始条件为25℃, 2千帕(表压),氯化氢浓度为2ppm。其它废气总管连接风机缓冲罐,在风机缓冲罐气相出口设置风机,风机将废气升压至40千帕(表压)后作为入塔废气进入吸收塔。吸收塔压力控制为5千帕(表压),吸收塔中部放置有1.5米散装非金属填料,所述吸收塔的顶部设置有喷淋器,废气与喷淋器流下的水逆流接触,吸收塔的塔釜设置有循环水泵将水以3000kg/h抽至塔顶以保证气液两相逆流接触,吸收后的废气经塔顶的放空废气口排空,经过吸收处理后的排空尾气流量为 5161标立每小时,氯化氢浓度为4.9ppb。

[0092]

对比例一

[0093]

对于一种加氢催化剂的制造过程,由于浸渍液制备过程会加入氨水,因此反应、浸渍、烘干、活化、包装等过程产生低浓度含氨的废气。

[0094]

使用本发明的水吸收法处理低浓度低压含氨废气,具体过程是在反应废气管道、浸渍废气管道、活化废气管道、包装废气管道末端连接其它废气总管,但不设置风机直接将废气通入水吸收塔。吸收塔压力控制为0.1千帕(表压),吸收塔中部放置有1.5米散装非金属填料,吸收塔的塔釜设置有循环水泵将水以 3000kg/h抽至塔顶。测定废气总管入塔处的压力为0.5千帕(表压),而管道与开启水循环的吸收塔的压降和大于2千帕,废气无法穿过吸收塔,无法对氨气进行吸收。

[0095]

由上述实施例可知,本发明的催化剂生产过程中的废气吸收处理系统流程简单、

操作简便,适用于催化剂生产过程中的所有含易溶于水的低压气体的废气产生操作,风机数量明显减少,填料塔的设置增加了装置的操作弹性,水吸收法显著降低废气中有害气体含量,提高装置的安全环保性,通过废水阀的开关调节废水中有害气体含量,降低下游污水处理压力。

[0096]

以上对本发明的具体实施例进行了详细描述,但其只作为范例,本发明并不限制于以上描述的具体实施例。对于本领域技术人员而言,任何对该发明进行的等同修改和替代也都在本发明的范畴之中。因此,在不脱离本发明的精神和范围下所做的均等变换和修改,都应涵盖在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1