一种硫循环厌氧MBR耦合厌氧氨氧化处理石油化工废水的方法与流程

一种硫循环厌氧mbr耦合厌氧氨氧化处理石油化工废水的方法

技术领域

1.本发明涉及一种石油化工废水的处理方法。

背景技术:

2.厌氧氨氧化工艺因无需外加有机碳源,污泥产量低,不排放温室气体,运行成本低、脱氮效率高等优点,被公认为目前最经济、最高效、最环保的生物脱氮技术。尽管anammox具有传统生物脱氮无可比拟的优势,但厌氧氨氧化菌(anaob)属于化能自养菌,世代周期长(倍增时间7~14d),细胞增殖速率低(0.065~0.334d

‑1),对环境要求严苛,导致反应启动耗时过长限制了其工程规模应用。anammox反应快速启动的障碍是anaob基因编辑扩增困难,基因转录所需活化能高,细菌功能性酶活性受环境影响大,导致细胞质内室三磷酸腺苷(atp)合成速率慢,增加了细菌富集难度。目前已发现并报道的anaob浮霉菌门有6属27种。但菌属的生长环境差异性明显,如在市政污水处理系统,brocadia属为主要优势anaob菌属;brocadiaceae主导高盐度废水(>160mg/l)的anammox过程;深海沉积物中scalindua占据绝对优势,brocadia、kuenenia属也有少量发现。这种差异性是由anaob及其伴生菌对生境耐受性不同导致“适者生存”,进而定向进化选择与其他细胞相比具有竞争优势的功能性菌株。

3.厌氧氨氧化菌可以用于难降解废水的脱氮处理。何永淼采用两级厌氧-好氧-厌氧氨氧化组合工艺处理内蒙古某金霉素制药企业生产废水和某淀粉厂出水的混合废水。结果表明,该组合工艺对cod的总去除率介于94%~98%,对氨氮的去除效率高于90%,对总氮的去除效率介于80%~95%,取得了良好的处理效果。王钰楷对一体式anammox工艺处理经厌氧和好氧预处理后的金霉素废水的效果进行了研究。试验结果表明,一体式anammox工艺处理二级厌氧稀释出水时,废水中氨氮和总氮的去除率均可达80%,总氮容积负荷最高可达1.0kgn/(m3·

d)。在处理好氧出水试验中,氨氮去除率高于90%,总氮去除最高可达80%,总氮容积负荷为0.6kgn/(m3·

d)。结果表明,采用anammox处理高氨氮抗生素废水从技术上和经济上均可行。傅海霞对亚硝化-厌氧氨氧化工艺处理纳他霉素废水厌氧出水进行了研究,试验结果表明,在长污泥龄、低溶解氧的条件下,总氮平均去除率为78%,最高时可达92.5%,试验最终出水氨氮浓度为8.38mg/l,亚硝酸盐氮浓度为9.37mg/l,总氮浓度为38.12mg/l,取得了良好的处理效果。

技术实现要素:

4.本发明的目的是为了解决现有化工废水难处理,氨氮去除难的问题,而提供一种硫循环厌氧mbr耦合厌氧氨氧化处理石油化工废水的方法。

5.本发明硫循环厌氧mbr耦合厌氧氨氧化处理石油化工废水的方法按照以下步骤实现:

6.一、硫循环厌氧mbr耦合厌氧氨氧化处理石油化工废水系统包括厌氧mbr生物处理

反应器、缓冲池、自养反硝化脱氮生物处理池、硝化亚硝化池、厌氧池和厌氧氨氧化池,沿水流方向依次设置有厌氧mbr生物处理反应器、缓冲池、自养反硝化脱氮生物处理池、硝化亚硝化池、厌氧池和厌氧氨氧化池,其中硝化亚硝化池通过第一回流管与自养反硝化脱氮生物处理池相连通,厌氧氨氧化池通过第二回流管与自养反硝化脱氮生物处理池相连通;

7.二、将化工废水泵入厌氧mbr生物处理反应器中,厌氧mbr生物处理反应器中的膜组件中接种有厌氧活性污泥,控制水力停留时间(hrt)为4~8小时;

8.三、厌氧mbr生物处理反应器的出水进入缓冲池,然后通过进水泵将缓冲池中的废水通入自养反硝化脱氮生物处理池中,该自养反硝化脱氮生物处理池还有厌氧氨氧化池的回流水和硝化亚硝化池的回流水,通过水中的硫化物和硝酸盐实现水中硫化物和总氮的去除;

9.四、自养反硝化脱氮生物处理池出水进入硝化亚硝化池,控制硝化亚硝化池的溶解氧含量为3~4mg/l,使氨氮硝化和亚硝化,去除水中剩余的硫化物;

10.五、硝化亚硝化池的出水进入厌氧池,在厌氧池中消耗水中的溶解氧;

11.六、厌氧池进入厌氧氨氧化池,在厌氧氨氧化池中添加附着厌氧氨氧化菌的活性污泥,在厌氧氨氧化池中去除水中氨氮和亚硝态氮,从而完成硫循环厌氧mbr耦合厌氧氨氧化处理石油化工废水;

12.其中步骤一中所述的自养反硝化脱氮生物处理池内添加驯化的硫自养反硝化活性污泥,硝化亚硝化池内添加硝化亚硝化活性污泥,并在硝化亚硝化池中设置有曝气(空气)装置,厌氧池内添加厌氧活性污泥。

13.本发明硫循环厌氧mbr耦合厌氧氨氧化处理石油化工废水的方法中的厌氧mbr生物处理反应器主要由氮气吹脱装置,活性污泥和膜组件构成,活性污泥以硫酸盐还原菌为主,其具有较强的耐受能力,能够利用水中的硫分解水中的有机物,实现难降解有机物的去除,厌氧mbr反应器内有氮气吹脱装置,不仅能去除水中硫化物减少硫化物的抑制作用,还能使泥水混合均匀,硫化氢气体通过自养脱氮生物反应器,降低了碳源的消耗,减小了硫化物的危害,mbr膜实现了污泥的截留,大大提高了水中有机物的去除效率。

14.自养反硝化脱氮单元主要利用硫自养反硝化菌实现总氮及硫化物的去除,该单元具有污泥产率低的特点。硝化亚硝化单元主要作用为氨氮的氧化,主要为厌氧氨氧化和硫自养反硝化过程提供亚硝酸根和硝酸根,并且能够去除部分cod。厌氧单元主要为去除水中的氧气,为厌氧氨氧化提供条件。厌氧氨氧化单元内主要为厌氧氨氧化菌,最后实现氨氮的深度去除,可以使cod、氨氮和总氮含量达标。

15.本发明通过工艺设计成功将硫循环废水处理技术和厌氧氨氧化处理技术结合起来用于处理高硫高氨氮含量的化工废水,硫循环废水处理技术具有有机污染物去除效果好,污泥产率低的特点,而厌氧氨氧化处理无需外加有机碳源,污泥产量低,不排放温室气体,运行成本低、脱氮效率高等优点,是经济、高效、最环保的生物脱氮技术,解决了化工废水难处理,氨氮去除难的问题。

16.本发明硫循环厌氧mbr耦合厌氧氨氧化处理石油化工废水的方法包括以下有益效果:

17.(1)有机物去除主要在厌氧段,有机物去除及氨氮氧化所需氧气含量减小,曝气量小,能耗减少;

18.(2)处理过程中主要利用自养菌,污泥产量低;

19.(3)主要为自养脱氮过程,碳源消耗少,总氮去除碳氮比低。

附图说明

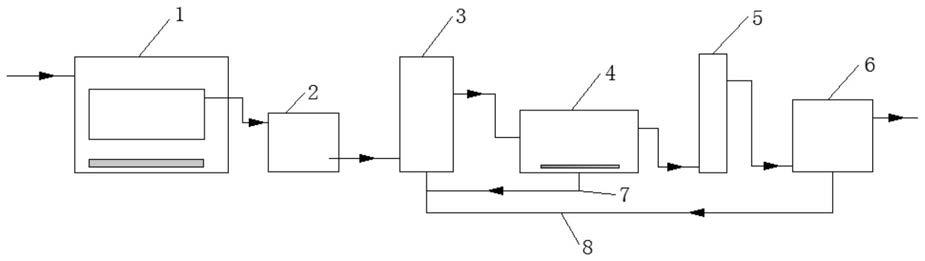

20.图1是本发明硫循环厌氧mbr耦合厌氧氨氧化处理石油化工废水的方法的工艺流程图;

21.图2是实施例硫循环厌氧mbr耦合厌氧氨氧化处理石油化工废水的方法对水中cod含量的去除测试图,其中

■

代表原水,

●

代表厌氧mbr,

▲

代表自养反硝化,

▼

代表硝化亚硝化,

◆

代表厌氧氨氧化;

22.图3是实施例硫循环厌氧mbr耦合厌氧氨氧化处理石油化工废水的方法对水中氨氮含量的去除测试图,其中

■

代表原水,

●

代表厌氧mbr,

▲

代表自养反硝化,

▼

代表硝化亚硝化,

◆

代表厌氧氨氧化;

23.图4是实施例硫循环厌氧mbr耦合厌氧氨氧化处理石油化工废水的方法对水中总氮含量的去除测试图,其中

■

代表原水,

●

代表厌氧mbr,

▲

代表自养反硝化,

▼

代表硝化亚硝化,

◆

代表厌氧氨氧化。

具体实施方式

24.具体实施方式一:本实施方式硫循环厌氧mbr耦合厌氧氨氧化处理石油化工废水的方法按照以下步骤实施:

25.一、硫循环厌氧mbr耦合厌氧氨氧化处理石油化工废水系统包括厌氧mbr生物处理反应器1、缓冲池2、自养反硝化脱氮生物处理池3、硝化亚硝化池4、厌氧池5和厌氧氨氧化池6,沿水流方向依次设置有厌氧mbr生物处理反应器1、缓冲池2、自养反硝化脱氮生物处理池3、硝化亚硝化池4、厌氧池5和厌氧氨氧化池6,其中硝化亚硝化池4通过第一回流管7与自养反硝化脱氮生物处理池3相连通,厌氧氨氧化池6通过第二回流管8与自养反硝化脱氮生物处理池3相连通;

26.二、将化工废水泵入厌氧mbr生物处理反应器1中,厌氧mbr生物处理反应器1中的膜组件中接种有厌氧活性污泥,控制水力停留时间(hrt)为4~8小时;

27.三、厌氧mbr生物处理反应器1的出水进入缓冲池2,然后通过进水泵将缓冲池2中的废水通入自养反硝化脱氮生物处理池3中,该自养反硝化脱氮生物处理池3还有厌氧氨氧化池6的回流水和硝化亚硝化池4的回流水,通过水中的硫化物和硝酸盐实现水中硫化物和总氮的去除;

28.四、自养反硝化脱氮生物处理池3出水进入硝化亚硝化池4,控制硝化亚硝化池4的溶解氧含量为3~4mg/l,使氨氮硝化和亚硝化,去除水中剩余的硫化物;

29.五、硝化亚硝化池4的出水进入厌氧池5,在厌氧池5中消耗水中的溶解氧;

30.六、厌氧池5进入厌氧氨氧化池6,在厌氧氨氧化池6中添加附着厌氧氨氧化菌的活性污泥,在厌氧氨氧化池6中去除水中氨氮和亚硝态氮,从而完成硫循环厌氧mbr耦合厌氧氨氧化处理石油化工废水;

31.其中步骤一中所述的自养反硝化脱氮生物处理池3内添加驯化的硫自养反硝化活性污泥,硝化亚硝化池4内添加硝化亚硝化活性污泥,并在硝化亚硝化池4中设置有曝气(空

气)装置,厌氧池5内添加厌氧活性污泥。

32.本实施方式硫酸盐还原菌具有较强的有机物分解能力和耐受不良环境的能力,用于油田、化工和城市污水的处理,同时还能实现污泥的减量。本发明将两种处理技术通过工艺控制结合起来用于处理化工废水。

33.具体实施方式二:本实施方式与具体实施方式一不同的是步骤一中在厌氧mbr生物处理反应器1内还设置有氮气吹脱装置。

34.本实施方式所述的氮气吹脱装置用于吹脱水中的硫化氢气体和实现泥水混合,气体通过管道进入自养反硝化脱氮生物处理池,用于总氮去除。

35.具体实施方式三:本实施方式与具体实施方式一或二不同的是控制硝化亚硝化池的回流比为0.8~1.2:0.8~1.2。

36.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是控制厌氧氨氧化池的回流比为0.1~0.3:1。

37.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是厌氧mbr生物处理反应器1中的厌氧活性污泥和厌氧池5内的厌氧活性污泥的培养过程如下:

38.一、将溶质溶于水中,配制驯化用的药剂,1升药剂中溶质的加入量为尿素0.5克,白砂糖2克,硫酸亚铁0.2克,磷酸二氢钾0.1克,硝酸钠0.1克,硫酸镁0.1克,乳酸钠2毫升,硫酸钠2克和氯化钙0.01克;

39.二、从污水厂获取湿污泥,加入化工废水,搅拌混匀,得到含废水的湿污泥;

40.三、向含废水的湿污泥加入药剂,搅拌均匀,在厌氧反应装置中密闭发酵培养,(内)循环培养三天,静沉后得到厌氧污泥。

41.本实施方式厌氧mbr生物处理反应器1中的厌氧活性污泥和厌氧池5内的厌氧活性污泥采用相同的污泥。

42.本实施方式如果从污水厂获取的是干污泥,则将干污泥在小桶中搅拌,去除大颗粒物,然后加入化工废水。

43.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是驯化硫自养反硝化活性污泥的过程如下:

44.一、将溶质溶于水中,配制驯化用的药剂,1升药剂中溶质的加入量为:葡萄糖1克,磷酸二氢钾0.1克,硫酸镁0.1克,硫化钠2克,氯化钙0.01克,亚硝酸钠1克和硝酸钠2克;

45.二、从污水厂获取湿污泥,加入湿污泥1/3体积的化工废水,搅拌混匀,得到含废水的湿污泥;

46.三、向含废水的湿污泥加入药剂,搅拌均匀,在(兼性)厌氧反应装置中培养10~15天,得到厌氧污泥。

47.本实施方式在厌氧反应装置培养过程中,每2天更换一次培养液。

48.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是控制亚硝化硝化池内的水力停留时间为4~6小时。

49.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是控制厌氧池内的水力停留时间为3.5~4.5小时。

50.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是控制厌氧氨氧化池内的水力停留时间为4.5~5.5小时。

51.实施例:本实施例硫循环厌氧mbr耦合厌氧氨氧化处理石油化工废水的方法按照以下步骤实施:

52.一、硫循环厌氧mbr耦合厌氧氨氧化处理石油化工废水系统包括厌氧mbr生物处理反应器1、缓冲池2、自养反硝化脱氮生物处理池3、硝化亚硝化池4、厌氧池5和厌氧氨氧化池6,沿水流方向依次设置有厌氧mbr生物处理反应器1、缓冲池2、自养反硝化脱氮生物处理池3、硝化亚硝化池4、厌氧池5和厌氧氨氧化池6,其中硝化亚硝化池4通过第一回流管7与自养反硝化脱氮生物处理池3相连通,厌氧氨氧化池6通过第二回流管8与自养反硝化脱氮生物处理池3相连通;

53.二、将化工废水泵入厌氧mbr生物处理反应器1中,厌氧mbr生物处理反应器1中的膜组件中接种有厌氧活性污泥,控制水力停留时间(hrt)为6小时,厌氧mbr生物处理反应器中设置有氮气吹脱装置,开启氮气吹脱装置,用于吹脱水中的硫化氢气体和实现泥水混合,气体通过管道进入自养反硝化脱氮生物处理池,用于总氮去除;

54.三、厌氧mbr生物处理反应器1的出水进入缓冲池2,然后通过进水泵将缓冲池2中的废水通入自养反硝化脱氮生物处理池3中,该自养反硝化脱氮生物处理池3还有厌氧氨氧化池6的回流水和硝化亚硝化池4的回流水,hrt为6小时,通过水中的硫化物和硝酸盐实现水中硫化物和总氮的去除;

55.四、自养反硝化脱氮生物处理池3出水进入硝化亚硝化池4,控制硝化亚硝化池4的溶解氧含量为4mg/l,hrt为5小时,使氨氮硝化和亚硝化,为厌氧氨氧化和自养脱氮提供亚硝酸根和硝酸根,去除水中剩余的硫化物;

56.五、硝化亚硝化池4的出水进入厌氧池5,hrt为4小时,在厌氧池5中消耗水中的溶解氧;

57.六、厌氧池5进入厌氧氨氧化池6,hrt为5小时,在厌氧氨氧化池6中添加附着厌氧氨氧化菌的活性污泥和填料,在厌氧氨氧化池6中去除水中氨氮和亚硝态氮,从而完成硫循环厌氧mbr耦合厌氧氨氧化处理石油化工废水;

58.其中步骤一中所述的自养反硝化脱氮生物处理池3内添加驯化的硫自养反硝化活性污泥,硝化亚硝化池4内添加硝化亚硝化活性污泥,并在硝化亚硝化池4中设置有曝气(空气)装置,厌氧池5内添加厌氧活性污泥。

59.本实施例硝化亚硝化池4中的加硝化亚硝化活性污泥采用普通市政污泥,厌氧氨氧化池6中是用厌氧氨氧化水厂污泥接种获得。厌氧氨氧化池6为uasb反应器。

60.本实施例控制硝化段出水回流到自养反硝化,回流比为1:1,厌氧氨氧化出水回流到自养反硝化段回流比为0.2:1,进水流速为100l/d,hrt为20h,氮气吹脱速率为5l/min,进水为某石油炼化厂生产过程中产生废水,废水中cod含量为2000~2600mg/l,氨氮含量为300~350mg/l,总氮含量为300~350mg/l,废水处理效果稳定后开始记录数据,连续稳定运行40天,每两天取一次水样。

61.该生物处理工艺出水中cod含量变化如图2所示,厌氧mbr出水中cod含量下降到200~300mg/l,cod去除率可以达到90%,自养反硝化处理中cod含量也有少量去除,其出水中cod下降到60~100mg/l,厌氧氨氧化出水中cod含量约为50~80mg/l,出水能够达到《污水综合排放标准》中的相关要求。

62.该生物处理工艺出水中氨氮含量如图3所示,厌氧mbr出水氨氮含量基本不变,自

养反硝化段出水中氨氮含量下降到140~170mg/l,氨氮去除率可以达到50%,硝化段出水氨氮含量为50~75mg/l,厌氧氨氧化出水中氨氮含量约为2~5mg/l,出水能够达到《污水综合排放标准》中的相关要求。

63.该生物处理工艺出水中总氮含量如图4所示,厌氧mbr出水总氮含量变化较小自养反硝化段出水中总氮含量下降到140~170mg/l,总氮去除率可以达到50%,硝化段出水总氮含量与自养反硝化段相似,厌氧氨氧化出水中总氮含量约为10~15mg/l,出水能够达到《污水综合排放标准》中的相关要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1