一种适用于微生物制剂的循环水动态模拟实验装置的制作方法

1.本发明涉及循环冷却水系统领域,具体涉及一种适用于微生物制剂的循环水动态模拟实验装置。

背景技术:

2.随着近年来工业快速发展,工业企业用水量大大增加,其中循环冷却水系统一般占工业用水量的60%以上,电力、化工等行业更是达到70%

‑

80%。冷却水在蒸发过程中离子浓度增加,同时与外部空气接触,空气中的微生物和其他污染物质也不断进入系统中,使得循环水系统出现菌藻爆发、结垢、腐蚀等问题。传统处理方法如加入含磷化学药剂和杀生剂都会产生二次污染,而微生物制剂则是近年来新兴的循环水处理方法,根据低营养限制、生态位竞争排除等理念,利用低腐蚀性的微生物和高效降解、絮凝微生物组成菌剂,具有环境友好、降解彻底等优点,正逐渐被各工业行业应用。

3.因为现场应用的冷却循环水系统十分庞杂,流速流态、水质、换热强度等各种运行参数无法精准调控,所以一般先在实验室内采用动态模拟装置来综合评定水处理技术的缓蚀阻垢效果。而现有的模拟装置都只适用于传统化学药剂,存在不适于微生物制剂加药、絮凝菌沉淀后易发生管道堵塞、系统不适于各菌种生长、停留时间短降解不彻底等问题,不利于微生物菌剂发挥效用。

技术实现要素:

4.本发明意在提供一种适用于微生物制剂的循环水动态模拟实验装置,以解决现有技术中模拟装置不适于微生物制剂加药、絮凝菌沉淀后易发生管道堵塞、系统不适于各菌种生长、停留时间短降解不彻底等问题。

5.为达到上述目的,本发明采用如下技术方案:一种适用于微生物制剂的循环水动态模拟实验装置,包括补水箱和与补水箱连接的储水池,储水池内设置有生物填料,且储水池内连接有挡板,挡板高度150

‑

250mm,挡板与储水池的出水口正对且高于出水口设置;储水池的出水口连通有沉淀井及旁路,沉淀井依次连接有水泵、进口挂片器、高压饱和蒸汽系统和出口挂片器,出口挂片器连接有冷却塔,冷却塔与所述储水池连接。

6.本方案的原理及优点是:实际应用时,本技术方案循环水动态模拟实验装置中,循环水从储水池流出,依次流经沉淀井、水泵、进口挂片器,在高压饱和蒸汽系统的作用下将循环水转变为蒸汽,而后再流入冷却塔内进行冷却后回流至储水池内实现水流的循环模拟。由于储水池内设置有生物填料,生物填料一方面有利于微生物附着形成生物膜,使从内到外氧气浓度差适于菌剂中厌氧、兼氧和好氧菌种生长;另一方面能够提高菌剂在储水池中的停留时间,增强对水体中污染物的降解效果;此外储水池内设置的挡板具有一定的截留作用,能够防止絮凝菌作用下产生的絮凝团和杂质等沿出水口流出,避免其堵塞管道;沉淀井的设置能够起到一定的缓冲和暂存的作用,提高生物菌剂的停留时间,在进一步增强微生物制剂对水体污染物处理效果的同时,还有利于对水体中的沙砾、杂质和絮凝作用下

产生的沉淀物截留在水泵前,防止其对泵体造成损坏。杂质过多来不及清理、沉淀井被堵塞时可打开旁路,以应急维持系统短时间运行。

7.优选的,作为一种改进,水泵与进口挂片器之间还设置有过程检测系统。

8.本技术方案中,过程检测系统用于对循环水进行过程中指标的检测,便于操作人员实时监控水质。

9.优选的,作为一种改进,过程检测系统包括ph仪、电导率仪、腐蚀速率测定仪和转子流量计。

10.本技术方案中,在对循环水进行水质监控的过程中,ph仪用于对循环水的酸碱度指标进行检测、电导率仪用于对循环水的电导率进行检测、腐蚀率测定仪用于对循环水对管道的腐蚀情况进行检测,如此即实现了对循环水各项指标的实时监控,且能够实现数据化。

11.优选的,作为一种改进,高压饱和蒸汽系统包括蒸汽发生器,蒸汽发生器内设置有换热管。

12.本技术方案中,蒸汽发生器通过换热作用将循环水转变为蒸汽状态,操作方便且能够保证循环水转变为蒸汽状态的效率及转换的稳定性。

13.优选的,作为一种改进,蒸汽发生器的顶部连通有冷凝器。

14.本技术方案中,冷凝器的设置能够对蒸汽进行冷却,以维护蒸汽发生器产生的蒸汽温度,同时能够对蒸汽进行预降温,降低后续循环过程中冷却塔的工作压力。

15.优选的,作为一种改进,冷却塔外设置有风机,且风机通过信号线连接电控柜。

16.本技术方案中,冷却塔外设置的风机用于对冷却塔排风,采用这种液位密封、向上鼓风的方式,能够保证排风装置的电机不接触冷却水,工作稳定可靠,使用寿命长。

17.优选的,作为一种改进,蒸汽发生器和冷凝器内均设置有温度传感器,温度传感器均与电控柜通过信号连接。

18.本技术方案中,通过电控柜来控制蒸汽发生器和冷凝器,便于对整个循环系统内的循环水浓缩倍率进行实时的调控,操作方便。

19.优选的,作为一种改进,电控柜上设置有触摸屏。

20.本技术方案中,通过触摸屏能够方便对系统温度等参数进行调控及设定,而且便于对系统内的循环水的指标进行实时的监控。

21.优选的,作为一种改进,还包括减震组件,减震组件为减震脚垫。

22.本技术方案中,为了提高整个循环水动态模拟装置的稳定性,增设了减震组件,即在各个设备的底部增设减震脚垫,能够起到一定的缓冲、减震效果,保证整个循环水模拟系统的稳定运行。

23.优选的,作为一种改进,冷却塔内也设置有生物填料。

24.本技术方案中通过在冷却塔内也设置生物填料,能够增加微生物制剂的滞留时间,同时也便于微生物的附着生长,增强对循环水的处理效果。

附图说明

25.图1为本发明实施例一的示意图;

26.图2为本发明实施例二的示意图;

27.图3为本发明实施例三中储水池的结构示意图;

28.图4为本发明实施例四中储水池的结构示意图;

29.图5为本发明实施例五中储水池的结构示意图。

具体实施方式

30.下面通过具体实施方式进一步详细说明:

31.说明书附图中的附图标记包括:补水箱1、储水池2、沉淀井3、水泵4、ph仪5、电导率仪6、腐蚀速率测定仪7、转子流量计8、进口挂片器9、蒸汽发生器10、换热管11、冷凝器12、出口挂片器13、冷却塔14、电控柜15、触摸屏16、风机17、储水箱本体201、脚垫202、引流板203、过滤器出水口204、通道205、连通口206、纤维球填料207、排空口 208、液位计209、收集部210、分支管211。

32.实施例一

33.本实施例基本如附图1所示:一种适用于微生物制剂的循环水动态模拟实验装置,为双水路流程,由模拟换热系统、冷却塔系统、常压饱和蒸汽系统、过程控制系统、水路系统等五部分组成,具体包括补水箱1,补水箱1的容积为50l,至少满足12h的补水量,由浮球阀控制自动补水。补水箱1通过管道连接有储水池2,储水池2的容量为60

‑

200l(可调节),储水池2内固定有生物填料,本实施例中的生物填料为纤维球填料,更利于微生物的附着。储水池2内设置有挡板,挡板高度150

‑

250mm,挡板的底部固接在储水池2的底部,挡板的侧边分别固接在储水池2的两个侧壁上,挡板的顶部略高于出水口设置(距离出水口 10

‑

20mm处)。

34.储水池2的出水口通过管道连通有沉淀井3及旁路,沉淀井3通过管道连通有水泵4,水泵4控制循环水流速为1

‑

1.5m/s,水泵4通过管道连接有进口挂片器9。水泵4与进口挂片器9之间连接有ph仪5(国产在线ph仪表)、电导率仪6(量程0

‑

10000μs/cm)、腐蚀速率测定仪7和转子流量计8。进口挂片器9通过管道连接有蒸汽发生器10,蒸汽发生器10的内部固接有换热管11,且蒸汽发生器10的顶部通过管道连接有冷凝器12。蒸汽发生器10 通过管道连接有出口挂片器13,出口挂片器13通过管道连通有冷却塔14,冷却塔14由有机玻璃制成,冷却塔14内也设置有生物填料。冷却塔14外固定有风机17,且冷却塔14 通过管道与储水池2连通。

35.上述各个设备的连接处均安装有密封圈或橡皮塞以保证连接处的密封性。此外,为了提高循环水动态模拟实验装置的运行稳定性,还设置有减震组件,本实施例中的减震组件为粘接在各个设备支脚出的减震脚垫。

36.具体实施过程如下:在进行循环水动态模拟实验之前,将纤维球填料置于冷却塔14以及储水池2内,而后在水泵4的作用下启动循环。循环水从储水池2流并依次流经沉淀井3、水泵4、进口挂片器9,在高压饱和蒸汽系统的作用下将水转变为蒸汽,而后再流入冷却塔 14内进行冷却后回流至储水池2内实现水流的循环模拟。在循环水流入进口挂片器9之前,可通过ph仪5、电导率仪6腐蚀速率测定仪7和转子流量计8分别度循环水的ph、电导率、对管道的腐蚀情况以及流量进行实时的检测监控。

37.由于储水池2内设置有生物填料,生物填料一方面有利于微生物附着形成生物膜,使从内到外氧气浓度差适于菌剂中厌氧、兼氧和好氧菌种生长;另一方面能够提高菌剂在储水池 2中的停留时间,增强对水体中污染物的降解效果;此外储水池2内设置的挡板具有

一定的截留作用,能够防止絮凝菌作用下产生的絮凝团和杂质等沿出水口流出,避免其堵塞管道;沉淀井3的设置能够起到一定的缓冲和暂存的作用,提高生物菌剂的停留时间,在进一步增强微生物制剂对水体污染物处理效果的同时,还有利于对水体中的沙砾、杂质和絮凝作用下产生的沉淀物截留在水泵4前,防止其对泵体造成损坏。

38.实施例二

39.如图2所示,本实施例于实施例一的不同之处在于:本实施例中,风机17电连接有电控柜15,电控柜15设置有plc控制系统和触摸屏16,触摸屏16固定在电控柜15的外部。蒸汽发生器10和冷凝器12内均固定有温度传感器,温度传感器均与电控柜15通过信号连接。具体的,冷凝器12中的温度检测元件:铂热电阻pt100,量程0

‑

70℃,控制精度

±

0.1℃,由信号线连接至电控柜15。蒸汽温度检测元件:铂热电阻pt100,量程0

‑

120℃,检测精度

±

0.1℃,由信号线连接至电控柜15。

40.本实施例实际使用时,通过电控柜15上的触摸屏16可以对系统内的运行参数进行设定 (温度、流量等),电控柜15能够控制蒸汽发生器10、冷凝器12以及风机17,便于根据不同工况需要调节动态模拟系统,灵活性强且提升了整个循环水模拟装置的自动化。

41.实施例三

42.本实施例与实施例二的不同之处在于,本实施例中的储水池2的结构基本如图3所示,包括储水箱本体201,储水箱本体201上方连通有冷却塔14,循环水经由冷却塔14部分蒸发后,落入储水箱本体201内。储水箱本体201底部设置有脚垫202,脚垫202横截面为倒置的t形。用于缓冲减震,增强装置稳定性,同时减小对楼下的影响。

43.储水箱本体201内设有引流板203、过滤器出水口204,引流板203朝着冷却塔14的下方向下倾斜设置,本实施例中的引流板203为多个,数量可以根据实际情况设置,引流板203 的侧壁与储水箱本体201内壁固定;相邻引流板203的端部分别交错与储水箱本体201的顶面和底面固定:本实施例以引流板203为四块为例,靠近冷却塔14的引流板203为第一块引流板203,朝着过滤器出水口204的方向依次为第二块引流板203、第三块引流板203、第四块引流板203;其中,两块相互间隔的引流板203(即第一块引流板203和第三块引流板203) 的上端与储水箱本体201顶面固定,其余的引流板203(第二块引流板203和第四块引流板 203)的下端与储水箱本体201底面固定;使得相邻两个引流板203之间形成供循环水流通的通道205,且相邻两个引流板203相互远离的一端分别与储水箱本体201的顶面和储水箱本体201底面之间留有间隙形成连通口206,靠近冷却塔14一侧的引流板203上的连通口206 位于该引流板203的下端;使得各引流板203首尾通过连通口206连通,形成曲折的s形通路。

44.储水箱本体201上设置有过滤器,过滤器出水口204位于储水箱本体201侧壁的下部,沉降后的循环水经由过滤器(本实施例中的过滤器可以是国产pvc制y型过滤器,管径根据实际管道选择,此处不过多赘述)排出连接后续装置(如水泵4),用于防止杂质、絮体伤害泵体或堵塞管道,且本实施例中的过滤器可清洗更换。

45.储水箱本体201中放置有生物填料,本实施例具体为纤维球填料207,一方面有利于微生物附着形成生物膜,从内到外氧气浓度差适于菌剂中厌氧、兼氧和好氧菌种生长,另一方便提高菌剂在集水池中的水力停留时间,增强对污染物降解效果。

46.储水箱本体201上还设有液位计209(本实施例中的液位计209具体可选磁翻板液

位计 209,例如江苏英德斯自动化有限公司生产的uhz磁翻板液位计209,此为现有技术不过多赘述),液位计209底部与储水箱本体201相连,便于精确水量。

47.储水箱本体201上连通有补水箱10,用于补充整套模拟系统中蒸发的水量;连通管上设置有浮球阀,通过调整水平高度来控制系统水量。本实施例中的储水箱本体201为两个,且两个储水箱本体201对称设置,内部结构也对称设置。

48.使用时,循环水经由冷却塔14蒸发后,落入储水箱本体201中;从连通口206进入到通道205内,沿着曲折的通道205流动,且流动的过程中会与纤维球填料207接触,最后通过过滤器出水口204,经过滤后的循环水进入到后续装置(如水泵4)中。

49.实施例四

50.本实施例与实施例三的区别在于,如图4所示,储水箱本体201底部设有收集部210,收集部210的上表面朝着储水箱本体201的底面向下倾斜设置,收集部210的上表面与水平面之间的夹角为25

°‑

45

°

,本实施例具体取30

°

。

51.引流板203位于收集部210的上方;相邻引流板203的端部交错与储水箱本体201的顶面和收集部210的上表面固定,即:相邻两个引流板203相互远离的一端分别与储水箱本体 201的顶面和收集部210的上表面之间留有间隙形成连通口206。

52.使用过程中,絮凝菌作用下沉淀的絮团和水体中其他的杂质会集中落到收集部210的上表面上;由于其上表面倾斜设置,因此,絮团和杂质会沿着斜面滑落集中到最低处进行堆积,方便后续统一清理。

53.实施例五

54.本实施例与实施例四的区别在于,如图5所示,储水箱本体201底部还设有排空部,排空部包括排空口208、多个排污口和用于将排污口与排空口208连通的分支管211,排污口和分支管211的数量可以根据实际需要设置,本实施例中的排污口和分支管211均为6个(每个储水箱本体201内分别设置3个);分支管211的一端与排空口208连通,分支管211的另一端延伸至收集部210的上表面,并在收集部210的上表面形成排污口。由于收集部210 的上表面倾斜设置,落到收集部210的倾斜面上的杂质和絮体均会沿着斜面下滑到与收集部 210连接的引流板203处进行堆积,因此,每个与收集部210连接的引流板203的最低处均有一个前述的排污口;另外,收集部210的最低处也有一个排污口,进而保证所有容易堆积杂质和絮体的最低处均设有一个排污口。当需要清理储水箱时,打开排空口208,堆积在收集部210倾斜面上所有最低处的杂质和絮体均会进入排污口,通过分支管211输送到排空口 208处统一排出。

55.实施例六

56.以重庆沙坪坝嘉陵江段底泥和水为试验对象进行动态模拟实验,本发明装置为平行的两套系统,容积各100l(循环水系统保有水量),实验组a添加药剂为本公司生产的微生物菌剂(酿酒酵母发酵液10%,枯草芽孢杆菌发酵液15%,苏云金芽孢杆菌15%,死亡谷芽孢杆菌20%,植物乳杆菌发酵液40%)、对照组b添加超纯水(灭菌)。为模拟现场工况,设置循环泵速1.0m/s,浓缩倍数3.0左右。试验第一天,按首次投加0.2%体积比投入试验剂(即各自加入200ml,称为首次投加)。之后每10天以0.05%体积比补加试验剂(即50ml,称为日常投加,于首次投加后每10天进行一次日常投加)。试验持续45天,每5天测定各类水质指标,每15天取500ml水样和底泥混合物进行微生物多样性分析,同时取一个纤维球在无菌条

件下将填料内的细菌全部洗脱下来,研磨均质、超声分散,利用平皿计数法测定细菌总数,计算单位体积生物填料内的细菌总数。

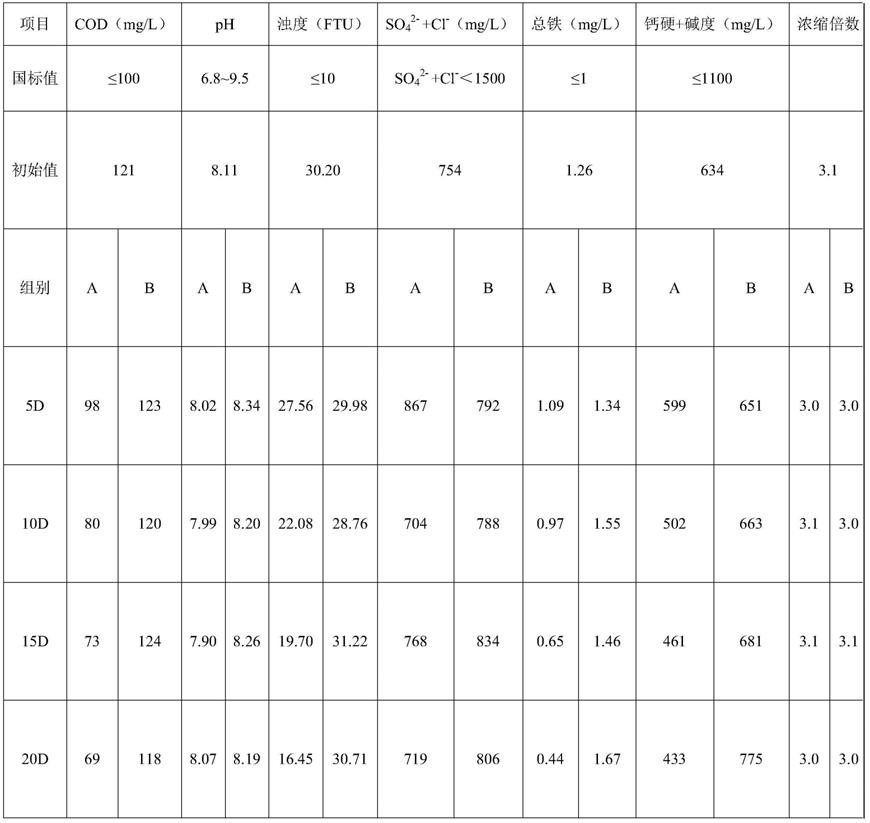

57.水质对比结果如表1所示:

58.表1

59.[0060][0061]

由表1可知,实验组的cod、浊度、总铁、碱度等水质指标明显优于对照组。说明使用本发明的动态模拟装置可以有效发挥生物制剂在循环水中降解污染物(cod降低)、稳定水质(浊度降低)、缓蚀(硫酸根离子、氯离子、总铁降低)和阻垢(碱度降低)的作用。

[0062]

各菌种及有效菌总数对比结果见表2:

[0063]

表2

[0064][0065][0066]

由表2可以看出,微生物菌剂中的各类菌种在本发明的设备中均成功定植、成熟、成膜,并且在生长过程中发挥了降解污染物和稳定水质的作用。和对照组相比,实验组的有效菌总数也大幅增加,说明本发明装置对促进菌种生长、延长菌种作用时间起到明显效用。

[0067]

以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,

说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1