一种制氯电极的制作方法

1.本实用新型涉及一种电解制氯装置,具体是一种制氯电极。

背景技术:

2.在电解制氯过程中会存在水垢富集在极板上,导致电解效率下降的问题,要解决此问题通常会定期酸洗或采用倒极的方式进行脱垢。

3.在倒极方式除垢的方案中,由于钛是阀型金属,长期作为阴极板使用是没有问题的,但是倒极后阴极板临时作为阳极使用时,纯钛金属没有电子跃迁层,是不能导电的。因此通常阴极板也会采用涂覆钌铱金属氧化层的方式来提供电子跃迁层,才能保证正常电解和倒极脱垢的两种工作状态下均能导电的效果。

4.但是钌铱金属氧化物在做阴极使用时会因为得到电子从而由高化合价状态被还原为金属单质,从而失去了倒极状态作为阳极使用时的导电性。

5.倒极电极在使用时,由于倒极的原因钌铱金属氧化物不可避免的在阴极被还原造成脱落。为了彻底解决这一问题必须进行双面单质金属涂层。

6.根据电解原理,极板间距越短电解效率越高,但是焊接极板的时候由于焊头占据部分空间,所以大部分极板都是单侧焊接在法兰上,容易造成气蚀断裂。

7.另外,阳极板或阴极板与法兰正面焊接的时候受焊枪枪头空间所限,其极板间距一般要大于8mm,并且只能单侧焊接。

技术实现要素:

8.针对上述现有技术存在的问题,本实用新型提供一种制氯电极,通过定位焊接块可以进一步缩小极板间距,能够将极板间距控制在任意尺寸,并且实现满焊,提高电解效率。

9.为了实现上述目的,本制氯电极包括通过密封件以可拆卸的方式密封固定于电解槽内,并与电解电源连接的电极主体;

10.所述电极主体包括两端的端头,设于两个端头之间的阳极板、复合极板和阴极板;

11.所述阳极板通过定位焊接块与一侧的端头焊接为一体,构成阳极,所述阴极板通过定位焊接块与另一侧的端头焊接为一体,构成阴极;在所述阳极板和阴极板之间交错布置有复合极板;

12.所述阳极板、阴极板及复合极板之间通过绝缘螺栓连接固定。

13.进一步,所述定位焊接块厚度为5~15mm,开设有与所需焊接的阳极板、阴极板数量对应、尺寸匹配的若干个平行贯通槽,并在平行贯通槽边缘预留焊接坡口。

14.进一步,所述焊接坡口开设在定位焊接块的背部,

15.所述平行贯通槽的间距为4~10mm,

16.所述阳极板、阴极板插入平行贯通槽与定位焊接块焊接为一体且焊缝不高于定位焊接块背部平面,

17.所述定位焊接块与焊接法兰、接线柱依次焊接为一体构成端头。

18.进一步,电极主体的电位从阳极通过复合极板至阴极逐步降低,复合极板与高电位的极板对应的位置为复合极板阴极侧,复合极板与低电位的极板对应的位置为复合极板阳极侧,所述阳极板和复合极板阳极侧的铂金涂层厚度不小于阴极板和复合极板阴极侧的铂金涂层厚度。

19.进一步,所述阳极板和复合极板阳极侧的铂金涂层厚度为2um~500um,所述阴极板和复合极板阴极侧的铂金涂层厚度为2um~300um。

20.进一步,所述阳极板、阴极板及复合极板的基层为钛并涂覆有金属单质涂层。

21.进一步,所述金属单质涂层为铂金涂层。

22.进一步,所述阳极板、复合极板和阴极板经过下料、金属喷丸处理、酸洗刻蚀处理、去离子水冲洗处理、超纯水浸泡处理和隔绝氧气状态下的电镀处理;所述阳极板和复合极板阳极侧的电镀时间≥所述阴极板和复合极板阴极侧的电镀时间。

23.进一步,所述端头焊缝位置、定位焊接块与阳极板或阴极板焊缝位置以及与电解液接触位置均涂覆有一定厚度的隔水绝缘材料。

24.进一步,所述隔水绝缘材料的材质为环氧树脂。

25.与现有技术相比,本制氯电极通过定位焊接块可以进一步缩小极板间距,能够将极板间距控制在任意尺寸,并且实现满焊,提高了电解效率。

26.所有极板使用钛为基材,涂覆有单质金属涂层,另外双面涂覆金属单质图层可以保证电极无论是正向通电或是反向通电时图层不会因还原反应而脱落;克服了mmo阳极图层中钌铱金属氧化物被还原脱落的问题;延长了电极的使用寿命。

附图说明

27.图1是本实用新型的主体结构立体图;

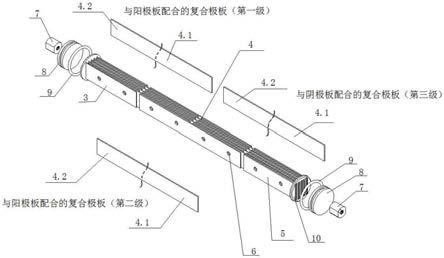

28.图2是本实用新型的极板拆分示意图;

29.图3是本实用新型的端头焊接结构爆炸图;

30.图4是是本实用新型的定位焊接块立体图;

31.图中:1、电极主体,2、端头,3、阳极板,4、复合极板,4.1、复合极板阳极侧,4.2、复合极板阴极侧,5、阴极板,6、绝缘螺栓,7、接线柱,8、焊接法兰,9、密封件,10、定位焊接块,10.1、平行贯通槽,10.2、焊接坡口。

具体实施方式

32.下面根据附图对本实用新型做进一步说明。

33.如图1至图4所示,本制氯电极包括通过密封件9以可拆卸的方式密封固定于电解槽内,并与电解电源连接的电极主体1;

34.所述电极主体1包括两端的端头2,设于两个端头2之间的阳极板3、复合极板4和阴极板5;

35.所述阳极板3通过定位焊接块10与一侧的端头2焊接为一体,构成阳极,所述阴极板5通过定位焊接块10与另一侧的端头2焊接为一体,构成阴极;在所述阳极板3和阴极板5之间交错布置有复合极板4;

36.所述阳极板3、阴极板5及复合极板4之间通过绝缘螺栓6连接固定。

37.如图2所示,本制氯电极的两端分别为与阳极板配合的复合极板,作为第一级和第三级极板,中间极板为与阳极板配合的复合极板,作为第二级极板。

38.进一步,所述定位焊接块10厚度为5~15mm,开设有与所需焊接的阳极板3、阴极板5数量对应、尺寸匹配的若干个平行贯通槽10.1,并在平行贯通槽10.1边缘预留焊接坡口10.2。

39.进一步,所述焊接坡口10.2开设在定位焊接块10的背部,

40.所述平行贯通槽10.1的间距为4~10mm,

41.所述阳极板3、阴极板5插入平行贯通槽10.1与定位焊接块10焊接为一体且焊缝不高于定位焊接块10背部平面,

42.所述定位焊接块10与焊接法兰8、接线柱7依次焊接为一体构成端头2。

43.进一步,电极主体1的电位从阳极通过复合极板4至阴极逐步降低,复合极板4与高电位的极板对应的位置为复合极板阴极侧4.2,复合极板4与低电位的极板对应的位置为复合极板阳极侧4.1,所述阳极板3和复合极板阳极侧4.1的铂金涂层厚度不小于阴极板5和复合极板阴极侧4.2的铂金涂层厚度。

44.进一步,所述阳极板3和复合极板阳极侧4.1的铂金涂层厚度为2um~500um,所述阴极板5和复合极板阴极侧4.2的铂金涂层厚度为2um~300um。

45.进一步,所述阳极板3、阴极板5及复合极板4的基层为钛并涂覆有金属单质涂层。

46.进一步,所述金属单质涂层为铂金涂层。

47.进一步,所述阳极板3、复合极板4和阴极板5经过下料、金属喷丸处理、酸洗刻蚀处理、去离子水冲洗处理、超纯水浸泡处理和隔绝氧气状态下的电镀处理;所述阳极板3和复合极板阳极侧4.1的电镀时间≥所述阴极板5和复合极板阴极侧4.2的电镀时间。

48.进一步,所述端头2焊缝位置、定位焊接块10与阳极板3或阴极板5焊缝位置以及与电解液接触位置均涂覆有一定厚度的隔水绝缘材料。

49.进一步,所述隔水绝缘材料的材质为环氧树脂。

50.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1