一种微电解废水处理系统的制作方法

[0001]

本实用新型涉及环保技术领域,尤其涉及一种微电解废水处理系统。

背景技术:

[0002]

铁碳微电解技术是目前处理有机废水的主流工艺之一,铁碳微电解技术一种利用原电池原理的电化学反应来处理有机废水的一种污水处理技术。铁碳微电解工艺所需的电解材料一般采用铸铁屑和焦炭按照一定的比例混合后压制或者烧结而成,当浸没在酸性废水溶液中时,铁和碳之间就构成一个完整的微电池回路,形成一种内部微电解反应。铁碳微电解的作用污染物范围广,对含有偶氟、碳双键、硝基、卤代基结构的难除降解有机物质等都有很好的降解效果。可显著去除有机废水中的bod/cod,对废水进行脱色,适用于印染废水、焦化废水、石油化工废水、皮革废水、造纸废水、木材加工废水等;可去除有机废水中的重金属,适用于电镀废水、印刷废水、采矿废水等;可除磷,除硫化物,适用于有机磷农业废水、有机氯农业废水等。有机废水中的盐分可增加导电性,促进铁碳微电解反应。

[0003]

申请人经过检索后发现,诸如公告号为cn209651945u等现有技术中的铁碳微电解处理有机废水通常采用一次性电解方案,有机废水调节ph值至2.5后充分浸润铁碳微电解填料后流出。然而铁和碳是物理接触,因此彼此之间容易形成隔离层,从而使得微电解反应无法持续地进行,并会导致局部甚至整体发生板结现象。因此,现有技术中的铁碳微电解处理有机废水存在处理效果不佳,高浓度的有机废水中的bod/cod等有害成分无法有效地被清除,铁碳微电解填料的耗损较大及处理成本较高的缺陷。

[0004]

有鉴于此,有必要对现有技术中的微电解废水处理设备予以改进,以解决上述问题。

技术实现要素:

[0005]

本实用新型的目的在于揭示一种微电解废水处理系统,用于解决现有技术中的上述瑕疵,尤其是为了解决铁碳微电解处理高浓度有机废水所存在的无法有效去除磷硫氨氮有机物的缺陷,并及时清除铁碳微电解填料所产生的凝絮物,避免铁碳微电解填料产生板结现象。

[0006]

为实现上述目的,本申请提供了一种微电解废水处理系统,包括:

[0007]

调节池,微电解池,

[0008]

所述微电解池的顶部设置与调节池连通的第一溢流口,

[0009]

所述微电解池的底部设置承载用以对废水执行微电解反应的铁碳微电解填料的填料支架,

[0010]

所述调节池与微电解池之间配置用于将调节池中自微电解池所导入的废水重新导入微电解池底部的回流管路,

[0011]

用于将预调ph值的废水导入微电解池底部的污水导入管路,

[0012]

排出经过微电解处理后废水的排出管路,以及

[0013]

向调节池导入ph值调节剂以对调节池中的废水的ph值进行调节的ph值调节剂输入管路;

[0014]

所述调节池与微电解池之间通过第一溢流口及回流管路建立废水循环通路。

[0015]

作为本实用新型的进一步改进,所述回流管路由插入调节池中的第一管路、第一循环泵及插入微电解池中的第二管路组成;

[0016]

所述污水导入管路由插入微电解池中的第三管路、第二循环泵及第四管路组成;

[0017]

所述排出管路由插入微电解池中的第五管路及第三循环泵组成。

[0018]

作为本实用新型的进一步改进,所述调节池配置第二溢流口,所述第一溢流口在水平方向上的高度高于所述第二溢流口在水平方向上的高度。

[0019]

作为本实用新型的进一步改进,所述微电解废水处理系统还包括:废水池;所述第四管路插入废水池,所述第二溢流口通过第六管路连通至所述废水池。

[0020]

作为本实用新型的进一步改进,所述第一溢流口设置过滤装置。

[0021]

作为本实用新型的进一步改进,所述微电解废水处理系统还包括:

[0022]

垂直延伸装置的若干导向管;

[0023]

所述导向管垂直贯穿铁碳微电解填料并延伸至填料支架;

[0024]

所述第二管路、第三管路及第五管路垂直延伸过导向管并延伸过所述填料支架,所述填料支架分布多个通孔。

[0025]

作为本实用新型的进一步改进,所述微电解废水处理系统还包括ph值检测系统,所述ph值检测系统包括:

[0026]

浸入微电解池的液面下方的第一ph值在线检测仪,浸入调节池的液面下方的第二ph值在线检测仪,以及连接第一ph值在线检测仪与第二ph值在线检测仪的控制单元;

[0027]

所述控制单元根据第一ph值在线检测仪与第二ph值在线检测仪获得的ph值确定第一循环泵与第三循环泵的启停。

[0028]

作为本实用新型的进一步改进,所述污水导入管路将过量的预调ph值的废水导入微电解池底部,通过微电解池的第一溢流口将多余的废水溢流至调节池中,所述第一管路的末端始终位于调节池中液面的下方;当所述第二ph值在线检测仪检测到调节池中的废水的ph值高于4时,通过ph值调节剂输入管路向调节池输入ph值调节剂,以将调节池中的废水的ph值降低至2.5,并在调节池中的废水的ph值降低至2.5时由所述控制单元控制第一循环泵停止工作,使得留驻在微电解池中的废水执行微电解反应;

[0029]

当微电解池中的微电解反应完成后,所述控制单元控制第一循环泵与第三循环泵同时启动,将执行多次微电解反应后的废水排出调节池与微电解池;

[0030]

其中,预调ph值的废水的ph值为2.5。

[0031]

与现有技术相比,本实用新型的有益效果是:

[0032]

本实用新型所揭示的微电解废水处理系统,彻底了解决铁碳微电解处理高浓度有机废水所存在的无法有效去除磷硫氨氮有机物的缺陷,并及时清除铁碳微电解填料所产生的凝絮物,避免了铁碳微电解填料产生板结现象,并且提高了微电解反应对含有高浓度有机污染物的污水的处理能力,显著地降低了废水中的cod值及bod值。

附图说明

[0033]

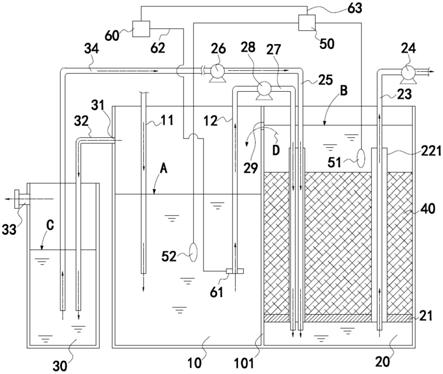

图1为本实用新型一种微电解废水处理系统的结构示意图;

[0034]

图2为图1中安装在微电解池底部的填料支架的俯视图;

[0035]

图3为第一溢流口处所设置过滤装置的示意图。

具体实施方式

[0036]

下面结合附图所示的各实施方式对本实用新型进行详细说明,但应当说明的是,这些实施方式并非对本实用新型的限制,本领域普通技术人员根据这些实施方式所作的功能、方法、或者结构上的等效变换或替代,均属于本实用新型的保护范围之内。在本申请中,术语“废水”与“污水”具等同含义。

[0037]

参图1至图3所示出的本实用新型一种微电解废水处理系统的一种具体实施方式。图1中所示出的虚线箭头示出了污水在微电解废水处理系统各个管路中的流动路径。

[0038]

在本实施例中,一种微电解废水处理系统,包括:调节池10,微电解池20。调节池10与微电解池20中贮存的含有有机污染物的废水定期地相互循环,并在微电解池20中的铁碳微电解填料40执行微电解反应,以去除废水中的有机污染物,以降低废水中的cod值与bod值。铁碳微电解填料40高温烧结时通过添加的专用冶金造孔剂,使填料内部产生大量的微孔结构,通过配比调整,可生产不同比重的微电解填料,并为微电解反应提供更大的电流密度,强化了微电解强度,提高了反应效率;添加微量稀有金属,提高了反应速率,扩大了铁碳微电解填料40对污水执行微电解反应的适用范围。

[0039]

微电解池20的顶部设置与调节池10连通的第一溢流口29。微电解池20的底部设置承载用以对废水执行微电解反应的铁碳微电解填料40的填料支架21。调节池10与微电解池20之间配置用于将调节池中自微电解池所导入的废水重新导入微电解池底部的回流管路,用于将预调ph值的废水导入微电解池20底部的污水导入管路,排出经过微电解处理后废水的排出管路,以及向调节池导入ph值调节剂以对调节池10中的废水的ph值进行调节的ph值调节剂输入管路11。调节池10与微电解池20之间通过第一溢流口29及回流管路建立废水循环通路。

[0040]

具体的,参图1所示,回流管路由插入调节池10中的第一管路12、第一循环泵28及插入微电解池20中的第二管路27组成。污水导入管路由插入微电解池20中的第三管路25、第二循环泵26及第四管路34组成。排出管路由插入微电解池20中的第五管路23及第三循环泵24组成。

[0041]

调节池10与微电解池20之间通过隔板101隔离,并在该隔板101的顶部设置第一溢流口29。当污水导入管路向微电解池20导入过量的预调ph值的废水时,多余的废水通过该第一溢流口29沿箭头d所示出的方向流入调节池10并没过第一管路12的末端。在本实施例中,该第一管路12的末端设置液位检测探头61,并通过导线62将检测到的液位信号发送至液位检测装置60,液位检测装置60将调节池10中的液位信号通过导线63发送至控制单元50。

[0042]

为避免调节池10中的废水液位过高,在本实施例中,该调节池10配置第二溢流口31,所述第一溢流口29在水平方向上的高度高于所述第二溢流口31在水平方向上的高度。当污水导入管路向微电解池20中通入的待执行微电解反应的废水的液位高度高于第一溢

流口29时,将微电解池20中的废水回流至调节池10中,并将减低废水中的ph值。

[0043]

优选的,在本实施例中,该微电解废水处理系统还包括:废水池30;所述第四管路34插入废水池30,第二溢流口31通过第六管路32连通至废水池30。结合图3所示,在本实施例中,该第一溢流口29设置过滤装置291。通过设置该过滤装置291可将在微电解池20中由铁碳微电解填料40在执行微电解反应过程中所产生的絮泥等固态产物予以阻挡,并可定期地采用手动或者机械方式清除漂浮在微电解池20表面所漂浮的絮泥,以防止絮泥阻塞铁碳微电解填料40的孔隙,从而确保悬空设置的铁碳微电解填料40持续稳定地执行微电解反应,并提高铁碳微电解填料40与废水的充分接触。废水池30的顶部设置第三溢流口33,防止废水池30中废水的液位过高。第三溢流口33可通过管道(未示出)及循环泵连接储量更大的罐体(未示出),罐体中贮存待处理且未经过预调ph值的原废水。

[0044]

如图1及图2所示,该微电解废水处理系统还包括:垂直延伸装置的若干导向管221。导向管221垂直贯穿铁碳微电解填料40并延伸至填料支架21。填料支架21底部悬空并承托铁碳微电解填料40。第二管路27、第三管路25及第五管路23垂直延伸过导向管221并延伸过所述填料支架21,所述填料支架21分布多个通孔222。以通过多个通孔222将导入的污水向上没过填料支架21并彻底淹没碳微电解填料40。

[0045]

污水导入管路中的第四管路34可与废水池30连通,以将未处理并含有有机污染物的废水导入至调节池10中,并由ph值调节剂输入管路11向调节池10输入ph值调节剂,并确保向电解池20中通入的待执行微电解反应的废水的ph值为2.5。具体的,该ph值调节剂可为酸试剂和/或碱试剂。第二循环泵26通过第四管路34将废水池30中未经过调制ph值的废水导入微电解池20中。

[0046]

同时,在本实施例中,该微电解废水处理系统还包括ph值检测系统,所述ph值检测系统包括:浸入微电解池20的液面b下方的第一ph值在线检测仪51,浸入调节池10的液面下方的第二ph值在线检测仪52,以及连接第一ph值在线检测仪51与第二ph值在线检测仪52的控制单元50。控制单元50根据第一ph值在线检测仪51与第二ph值在线检测仪52获得的ph值确定第一循环泵28与第三循环泵24的启停。

[0047]

铁碳微电解填料40在废水中形成的铁碳电极需要在酸性条件下才能发生微电解反应,因此在反应之前需要将废水ph值调至3左右。微电解反应会消耗废水中的h+,导致ph值逐渐升高,废水ph值升高变化的速度越快,表示微电解反应速度越快,对废水中有机污染物的分解速度就越快。为了便于表述,以下表述将“污水ph值从2.5左右上升到ph值为4”的过程称为一次完整的微电解反应。其中,设定ph值为4,微电解池20中的废水的ph值上升至设定ph值后(即ph值为4),将调节池10中自微电解池20所导入的废水重新导入微电解池20的底部,以对调节池10中的废水的ph值调节至预调ph值,即ph值=2.5。

[0048]

污水导入管路将过量的预调ph值的废水导入微电解池20底部,通过微电解池20的第一溢流口29将多余的废水溢流至调节池10中,所述第一管路12的末端始终位于调节池10中液面a的下方;当第二ph值在线检测仪52检测到调节池10中的废水的ph值高于4时,通过ph值调节剂输入管路11向调节池10输入ph值调节剂,以将调节池10中的废水的ph值降低至2.5,并在调节池10中的废水的ph值降低至2.5时由所述控制单元50控制第一循环泵28停止工作,使得留驻在微电解池20中的废水执行微电解反应。当微电解池20中的微电解反应完成后,所述控制单元50控制第一循环泵28与第三循环泵24同时启动,将执行多次微电解反

应后的废水排出调节池10与微电解池20。其中,预调ph值的废水的ph值为2.5。

[0049]

具体的,在实施例中,调节池10中的液位a高于第一管路12的末端时,并确保液位a始终高于第一管路12的末端时,控制单元50向第二循环泵26发送停止信号,以避免污水导入管路向微电解池20中导入过量的预调ph值的废水。此时,微电解池20中的液位b始终高于铁碳微电解填料40,以通过铁碳微电解填料40执行微电解反应。

[0050]

在执行微电解反应的过程中,微电解池20中的废水的ph值从2.5开始上升,当上升至ph值为4时,微电解池20中已经完成了第一次微电解反应。微电解池20中的污水的ph值(4.0)被第一ph值在线检测仪51所检测到,并将实时检测到的ph值发送至控制单元50。控制单元50向配置于ph值调节剂输入管路的循环泵(未示出)发送启动信号,以向调节池10中添加酸试剂,当调节池10中的废水的ph值重新降低至2.5时。在此过程中,控制单元50向第一循环泵28发送启动信号,将调节池10中的废水再次泵入微电解池20中,而微电解池20中过量的污水又通过第一溢流口29重新回流至调节池10中,并使得调节池10与微电解池20中的ph值趋于2.5。

[0051]

此时,停止添加酸试剂的操作,并通过控制单元50向第一循环泵28发送停止信号。然后,微电解池20中开始进行第二次微电解反应。然后,循环往复多次上述微电解反应,以逐渐将调节池10与微电解池20中的污水中的有机污染物通过铁碳微电解填料40执行的微电解反应逐渐清除。每经过一次微电解反应,污水中的有机污染物的含量都会逐渐下降,直到符合排放标准为止。控制单元50可为8位或者16位单片机,并以有线或者无线通信的方式与上位机相连,从而对多套微电解废水处理系统进行集中监视、控制与管理。

[0052]

当对污水所执行的微电解反应完毕后,由控制单元50向第一循环泵28与第三循环泵24发送启动信号,将处理达标后的污水通过第一管路12、第二管路27及第五管路23一并将调节池10与微电解池20中符合排放标准的污水直接排放或者进行后续的净化处理。

[0053]

在本实施例中,调剂池10与微电解池20协同承担铁碳微电解填料40所执行的微电解反应,污水在调剂池10与微电解池20之间循环地执行微电解反应,提高了微电解反应对含有高浓度有机污染物的污水的处理能力,显著地降低了废水中的cod值及bod值由此提高了对污水的处理能力。

[0054]

申请人示出了一组对具体的高浓度的有机废水的处理过程及实际检测数据。

[0055]

原废水:化学镀镍废水。

[0056]

化学镀镍废水的组成较为复杂,含有高浓度的重金属镍、次亚磷酸,络合镍,cod等,因此化学镀镍废水的处理比较困难。

[0057]

原废水主要特征污染物指标如下:外观:浑浊,呈深蓝色;ph值:4.3;总磷:95

㎎

/l;总镍:50

㎎

/l;cod:880ppm。

[0058]

铁碳微电解填料40的参数:生产厂家:普茵;规格:2*2.5厘米;外观:扁圆;成分:铁粉70%、焦煤20%、金属催化剂5%;比重:1.1吨/m3;空隙率:65%;比表面积:1.2

㎡

/g。

[0059]

微电解废水处理系统的主要构筑物指标:微电解池20:200*200*200

㎝

内装填料8吨,水5吨;调节池10:200*200*200

㎝

,体积约8立方米;废水池30:600*600*300

㎝

,体积约100立方米。

[0060]

微电解废水处理系统的运行参数:单批处理废水量:10吨,其中包含微电解池20中的5吨与调节池10中的5吨。单日处理量:两批,共20吨。单批循环次数:11次。一次高效电解

时长:50分钟。

[0061]

第一循环泵28启动间隔:50分钟;第一循环泵28单次启动时长:10分钟;启动第一循环泵28时同步向调节池10中同步加盐酸(15wt%):300毫升。

[0062]

出水水质(监测点位:第三循环泵24的排出口):外观:无色、清澈;ph值:4.3;总磷:0.3

㎎

/l;cod:52ppm;总镍:0.15

㎎

/l。

[0063]

基于上述数据可见,通过本实施例所揭示的微电解废水处理系统能够对化学镀镍废水起到连续高效的净化处理。

[0064]

上文所列出的一系列的详细说明仅仅是针对本实用新型的可行性实施方式的具体说明,它们并非用以限制本实用新型的保护范围,凡未脱离本实用新型技艺精神所作的等效实施方式或变更均应包含在本实用新型的保护范围之内。

[0065]

对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0066]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1