一种新型换热旋流除砂装置的制作方法

1.本实用新型设计除砂装置,尤其涉及一种新型换热旋流除砂装置。

背景技术:

2.餐厨垃圾,在预处理过程中需要经过制浆沉砂处理,将浆料混合物中的砂体分离出来,并将分离后的浆料用于后续发酵工艺,本实用新型公开的一种新型换热旋流除砂装置,满足浆料除砂的同时,实现了高温水经过于浆料换热变成中低温水用于后续中温发酵、经过高温水换热后的浆料省去加热步骤直接用于发酵罐体内进行发酵的操作,大大节约了餐厨垃圾处理的工艺步骤和处理成本,将能源利用最大化,同时通过本实用新型旋流除砂装置,实现在离心作用下将浆料内的砂体分离排出至排砂室,大大提高餐厨垃圾预处理的工作效率,值得推广。

技术实现要素:

3.本实用新型提供一种新型换热旋流除砂装置,实现了离心作用下将浆料内的砂体分离排出至排砂室,并同时对浆料温度进行换热加热,提高资源利用最大化,降低餐厨垃圾处理成本,提高餐厨垃圾处理工作效率和经济效益,具体方案如下:

4.一种新型换热旋流除砂装置,包括圆柱状结构的浆料混合室,所述浆料混合室上设有进浆口和出浆口,所述浆料混合室底部设有排砂室,所述浆料混合室内设有换热管,所述浆料混合室底部设有沉砂室,所述沉砂室从上至下为口径渐收的漏斗状结构,所述沉砂室顶部和浆料混合室一体成型,所述沉砂室底部和排砂室通过法兰连接,所述排砂室底部设有排砂口,所述浆料混合室和排砂室和压缩空气器连接,所述压缩空气器包括连接管,所述连接管上设有上连接接管和下连接管,所述连接管、上连接接管和下连接管上设有气动阀,所述上连接管末端设置于沉砂室内,所述下连接管末端设置于排砂室内,位于上连接接管和下连接管末端均设有吹气嘴。

5.进一步的,所述换热管螺旋设置,位于换热管上设有进水管和出水管。

6.进一步的,所述换热管底部高于进浆口的高度。

7.进一步的,所述进水管顶端设置于浆料混合室顶部外侧,其底端和换热管顶部连接,所述出水管顶端设置于浆料混合室顶部外侧,其底端延伸至浆料混合室内并与换热管底部连接。

8.进一步的,所述进浆口斜切连接于浆料混合室底部外壁,所述出浆口垂直连接于浆料混合室顶部外壁。

9.进一步的,所述上连接管一端和连接管连接,另一端为垂直向下的弯管结构,位于上连接管设置的吹气嘴正对沉砂室底部设置。

10.进一步的,所述下连接管一端和连接管连接,另一端为垂直向上的弯管结构,位于下连接管设置的吹气嘴正对沉砂室底部设置。

11.本实用新型的有益效果如下:

12.(1)本实用新型设置了换热管,将高温水经过进水管进入螺旋盘管并最后通过出水管排出,一方面通过对浆料混合室内的浆料进行热交换,便于加热后的浆料进入后续发酵罐中发酵,节省在加热的工序,同时经过换热后的高温水转换成低温水,可以用于后续浆料的中温厌氧发酵,大大节约生产工序以及生产成本,实现能源利用最大化;

13.(2)浆料混合室底部外壁斜切设置的进浆口,即进浆口和浆料混合室成角度固定连接,确保浆料通过压力进入浆料混合室内,浆料混合物会形成涡旋,砂体在涡旋和重力作用下,通过离心力下降至沉砂室,并最终进入排砂室,其他浆料通过浆料混合室顶部外壁垂直设置的出浆口排出进入下一道工序;

14.(3)本实用新型设置了压缩空气器,通过连接管上设置的连接管、上连接管、下连接管以及吹气嘴,可以对沉砂室和排砂室连接处进行外力吹扫,确保器连接处的畅通性避免了浆料混合室内源源不断进行浆料的混合以及浆料中砂体的分离过程中,砂体沉积会造成沉砂室和排砂室连接处堵塞,砂体不继续下降的问题。

15.本实用新型结构简单,操作方便,通过浆料在浆料混合室内涡旋分离砂体,同时利用浆料混合室内换热换进行高温水加热,满足浆料沉砂后后续高温发酵的需求,同时换热后的高温水适用于其他工序,如中温厌氧发酵的应用中,大大提高能源循环有效的利用,降低浆料处理的成本,大大提高经济效率和工作效率,值得推广。

附图说明

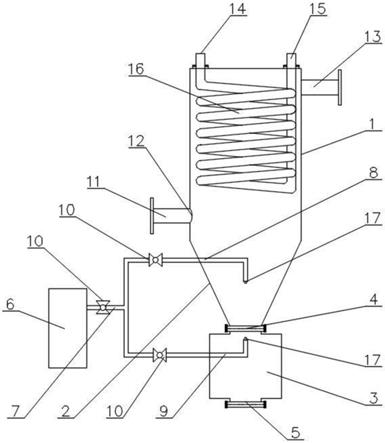

16.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例技术描述中所需要使用的附图做简单的介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

17.图1为本实用新型结构示意图。

具体实施方式

18.下面结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创作性劳动的前提下所获得的所有其它实施例,都属于本实用新型的保护的范围。

19.如图1所示:一种新型换热旋流除砂装置,包括圆柱状结构的浆料混合室1,所述浆料混合室1上设有进浆口11和出浆口13,所述浆料混合室1底部设有排砂室3,所述浆料混合室1内设有换热管16,所述浆料混合室1底部设有沉砂室2,所述沉砂室2从上至下为口径渐收的漏斗状结构,所述沉砂室2顶部和浆料混合室1一体成型,所述沉砂室2底部和排砂室3通过法兰4连接,所述排砂室4底部设有排砂口5,所述浆料混合室1和排砂室3和压缩空气器6连接,所述压缩空气器6包括连接管7,所述连接管7上设有上连接接管8和下连接管9,所述连接管7、上连接接管8和下连接管9上设有气动阀10,所述上连接管8末端设置于沉砂室2内,所述下连接管9末端设置于排砂室3内,位于上连接接管8和下连接管9末端均设有吹气嘴17。

20.作为优选方案,所述换热管16螺旋设置,位于换热管16上设有进水管14和出水管

15。

21.作为优选方案,所述换热管16底部高于进浆口11的高度。

22.作为优选方案,所述进水管14顶端设置于浆料混合室1顶部外侧,其底端和换热管16顶部连接,所述出水管15顶端设置于浆料混合室1顶部外侧,其底端延伸至浆料混合室1内并与换热管16底部连接。

23.作为优选方案,所述进浆口11斜切连接于浆料混合室1底部外壁,所述出浆口13垂直连接于浆料混合室1顶部外壁。

24.作为优选方案,所述上连接管8一端和连接管7连接,另一端为垂直向下的弯管结构,位于上连接管8设置的吹气嘴17正对沉砂室2底部设置。

25.作为优选方案,所述下连接管9一端和连接管7连接,另一端为垂直向上的弯管结构,位于下连接管9设置的吹气嘴17正对沉砂室2底部设置。

26.实施例:餐食垃圾混合物,具体为厨余垃圾在预处理阶段的浆料,包含贝壳、塑料等固体颗粒,通过进浆口11进入浆料混合室1内,进入浆料混合室1内形成涡旋状,利用离心分离的原理,将浆料内的砂体从浆料中分离出来,并在重力作用下向下沉积至沉砂室2内,由于沉砂室2内壁光滑无摩擦,砂体会通过漏斗状结构的沉砂室2内壁进入其底部,并最终进入排砂室3内,在离心分离过程中,固体颗粒以及砂体,当达到一定程度的堆积时,容易造成沉砂室2和排砂室3连接处堵塞,此时开启压缩空气器6连接管7上的阀门10,同时打开上连接管8上的阀门10,通过设置于沉砂室2内的上连接管8,具体为正对沉砂室2和排砂室3连接处的吹气嘴17进行吹扫,通过外力辅助沉砂室2内的砂体继续沉积至排砂室3内,同理可以根据选择开启下连接管9上的阀门10,通过设置于排砂室3内正对沉砂室2和排砂室3连接处的吹气嘴17,进行疏通沉砂室2和排砂室3连接处,确保浆料混合室1内旋流产生的砂体顺利分离出来;分离砂体后的浆料,会在浆料混合室1内设置的螺旋换热管16进行换热:换热时,高温水,具体为80℃厌氧水,为了用于后续中温厌氧工序,通过进水管14进入换热管16,从换热管顶部螺旋进入换热管底部,并从换热管底部连接的出水管延伸至浆料混合室1顶部外侧,通过出水管15排出,此时经过浆料混合室1内对浆料的换热过程,高温水降温至37℃左右用于水解酸化的中温厌氧发酵工序,同时换热后的浆料温度升高,直接用于后续工艺中浆料发酵,省去单独浆料加热以及高温水降温的两道工序,直接实现资源转换,节省工序步骤,提高工作效率,本实用新型结构简单,使用方便,通过浆料在浆料混合室内涡旋分离砂体,同时利用浆料混合室内换热换进行高温水加热,满足浆料沉砂后后续高温发酵的需求,同时换热后的高温水适用于其他工序,如中温厌氧发酵的应用中,大大提高能源循环有效的利用,降低浆料处理的成本,大大提高经济效率和工作效率,值得推广。

27.以上所述,仅为本实用新型的具体实施方式,但实用新型的保护范围并不局限于此,任何熟悉本领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1