一种由高密度沉淀池和TFF组成的污水处理系统的制作方法

一种由高密度沉淀池和tff组成的污水处理系统

技术领域

1.本发明涉及水处理技术领域,具体地说,涉及一种由高密度沉淀池和tff 组成的污水处理系统。

背景技术:

2.大多数农村污水处理终端在使用过程中存在着处理周期长、操作复杂等不足之处。

技术实现要素:

3.为达到上述目的,本发明公开了一种由高密度沉淀池和tff组成的污水处 理系统,包括:

4.沉淀池单元,所述沉淀池单元内投加有不溶介质颗粒;

5.tff过滤单元,所述tff过滤单元内填充有软性填料和半软性填料;

6.其中,污水依次经过沉淀池单元完成沉淀、tff过滤单元完成过滤净化。

7.优选的,所述tff过滤单元为tff一体化设备。

8.优选的,为了实现快速沉淀、缩短沉降时间,作为本发明的重要创新点, 本发明对沉淀池单元进行了改进,增加了助凝剂添加区、斜板沉淀区和搅拌装 置,利用斜板沉内完成沉淀,并利用搅拌装置使得助凝剂与污水中悬浮物快速 混合,具体地,所述沉淀池单元包括:

9.池身;

10.助凝剂添加区和斜板沉淀区,所述絮凝剂添加区和斜板沉淀区之间通过隔 板隔开,所述隔板上开设有溢流口,助凝剂添加区的原水自溢流口溢流到斜板 沉淀区内,所述斜板沉淀区内投加有不溶介质颗粒;

11.污水进口,所述污水进口安装于池身上,并连通于助凝剂添加区内;

12.搅拌装置,所述搅拌装置安装于助凝剂添加区内。

13.优选的,为了提高搅拌效果,使助凝剂与污水中悬浮物快速混合,本发明 还对搅拌装置的结构进行了改进设计,具体地,所述搅拌装置包括:

14.搅拌电机,所述搅拌电机安装于池身内底部,所述搅拌电机靠近助凝剂添 加区设置;

15.搅拌轴,所述搅拌轴竖直设于助凝剂添加区内,所述搅拌轴安装于搅拌电 机输出端;

16.搅拌杆,多个所述搅拌杆安装于所述搅拌轴上。

17.优选的,所述搅拌装置还包括:

18.滑块安装室,所述滑块安装室设于搅拌杆内;

19.滑块,所述滑块安装于滑块安装室内;

20.第一弹簧,所述第一弹簧设于滑块安装室内,所述第一弹簧一端与所述滑 块安装

室内壁连接,所述第一弹簧另一端与所述滑块连接;

21.副搅拌杆,所述副搅拌杆设于滑块安装室内,所述副搅拌杆一端与所述滑 块远离第一弹簧端连接,所述副搅拌杆另一端自搅拌杆远离搅拌轴端伸出滑块 安装室设置;

22.斜槽,所述斜槽开设于所述副搅拌杆上,所述斜槽低位端靠近搅拌轴设置;

23.第一滚块,所述第一滚块滑动连接于斜槽内;

24.升降杆,所述升降杆竖直穿设各滑动安装室设置,所述第一滚块安装于升 降杆上;

25.第一转环,所述第一转环通过固定轴承套设于搅拌轴上,所述第一转环靠 近搅拌电机设置;

26.第一转臂,所述第一转臂铰接于第一转环外环端;

27.条形槽,所述条形槽开设于第一转臂上;

28.第二滚块,所述第二滚块滑动连接于条形槽内,所述第二滚块安装于升降 杆上;

29.第一离心球,所述第一离心球固定连接于所述第一转臂远离第一转环端。

30.优选的,所述搅拌装置还包括:

31.搅拌箱,所述搅拌轴远离搅拌电机端穿设搅拌箱设置;

32.安装槽,两个所述安装槽对向安装于搅拌箱侧端;

33.落料孔,多个所述落料孔等距开设于所述安装槽槽底端;

34.第一转轴,所述第一转轴安装于安装槽内,所述第一转轴伸入搅拌箱内;

35.第一斜齿轮,所述第一斜齿轮位于搅拌箱内,所述第一斜齿轮安装于搅拌 轴上;

36.第二斜齿轮,所述第二斜齿轮位于搅拌箱内,所述第二斜齿轮安装于第一 转轴上,所述第二斜齿轮与第一斜齿轮啮合;

37.绞龙,所述绞龙位于安装槽内,所述绞龙安装于第一转轴上;

38.进料筛板,所述进料筛板安装于助凝剂添加区内,所述进料筛板可升降安 装于池身内顶部,所述搅拌轴远离搅拌电机端穿设进料筛板设置;

39.转盘,所述转盘安装于搅拌轴上,所述转盘位于进料筛板和搅拌箱之间;

40.第二转环,所述第二转环通过安装轴承套设于搅拌轴上,所述第二转环位 于转盘和进料筛板之间;

41.第二弹簧,所述第二弹簧套设于搅拌轴上,所述第二弹簧位于进料筛板和 第二转环之间,所述第二弹簧一端与进料筛板连接,所述第二弹簧另一端与第 二转环连接;

42.c型槽,所述c型槽以搅拌轴为中心开设于所述第二转环靠近转盘端,所 述c型槽槽底端呈倾斜式设置;

43.斜台,所述斜台安装于第二转环靠近转盘端,所述斜台过渡连接于c型槽 槽底低位端和c型槽槽底高位端之间设置;

44.第三滚块,所述第三滚块滑动连接于c型槽内,所述第三滚块安装于转盘 上;

45.第二转臂,所述第二转臂铰接于第二转环外环端;

46.第二离心球,所述第二离心球固定连接于所述第二转臂远离第二转环端;

47.弹簧安装座,所述弹簧安装座安装于第二转环上;

48.第三弹簧,所述第三弹簧一端与所述弹簧安装座连接,所述第三弹簧另一 端与所述第二转臂连接。

49.优选的,所述斜板沉淀区内靠近顶部位置安装有配合所述tff过滤单元设 置的反冲洗斜平台。

50.本发明的有益效果为:

51.本发明提供的一种由高密度沉淀池和tff组成的污水处理系统,由沉淀池 单元和tff过滤单元组成,沉淀池单元和tff过滤单元相互促进,产生一加一 大于二的效果,快速沉淀、缩短沉降时间的同时,污水在tff过滤单元的填料 上附着的生物膜作用下进行进一步的脱氮除磷,使水质得到进一步的净化。

附图说明

52.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将 对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见 地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来 讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

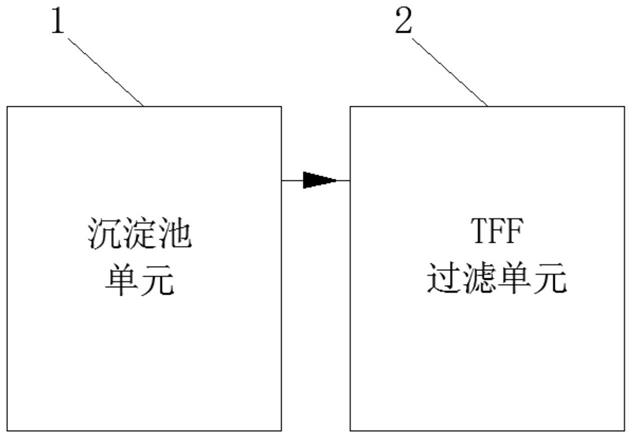

53.图1为本发明工作流程图;

54.图2为本发明中沉淀池单元结构示意图;

55.图3为图2中标号a放大图;

56.图4为本发明中搅拌装置结构示意图;

57.图5为c型槽和斜台配合关系图。

58.图中:1.沉淀池单元;2.tff过滤单元;3.溢流口;4.隔板;11.池身;12.助 凝剂添加区;13.斜板沉淀区;14.污水进口;15.搅拌装置;16.搅拌电机;17.搅 拌轴;18.搅拌杆;19.滑块安装室;10.滑块;31.第一弹簧;32.副搅拌杆;33.斜 槽;34.第一滚块;35.升降杆;36.第一转环;37.第一转臂;38.条形槽;39.第二 滚块;30.第一离心球;41.搅拌箱;42.安装槽;43.落料孔;44.第一转轴;45.第 一斜齿轮;46.第二斜齿轮;47.绞龙;48.进料筛板;49.转盘;40.第二转环;51. 第二弹簧;52.c型槽;53.斜台;54.第三滚块;55.第二转臂;56.第二离心球; 57.第三弹簧。

具体实施方式

59.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描 述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实 施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实 施例,都属于本发明保护的范围。

60.实施例

61.下面将结合附图对本发明做进一步描述。

62.如图1所示,本实施例提供的一种由高密度沉淀池和tff组成的污水处理 系统,包括:

63.沉淀池单元1,所述沉淀池单元1内投加有不溶介质颗粒;

64.tff过滤单元2,所述tff过滤单元2内填充有软性填料和半软性填料;

65.其中,污水依次经过沉淀池单元1完成沉淀、tff过滤单元2完成过滤净 化。

66.上述技术方案的工作原理和有益效果为:

67.本发明提供的一种由高密度沉淀池和tff组成的污水处理系统,由沉淀池 单元1和tff过滤单元2组成,沉淀池单元1和tff过滤单元2相互促进,产 生一加一大于二的效果,快速沉淀、缩短沉降时间的同时,污水在tff过滤单 元2的填料上附着的生物膜作用下进行进一步的脱氮除磷,使水质得到进一步 的净化。tff过滤单元2可以为现有任意的潮汐流生物滤池(tidal flowbiologicalfilter,tff)。

68.在一个实施例中,所述tff过滤单元2为tff一体化设备。

69.在一个实施例中,所述沉淀池单元1包括:

70.池身11;

71.助凝剂添加区12和斜板沉淀区13,所述絮凝剂添加区12和斜板沉淀区13 之间通过隔板4隔开,所述隔板4上开设有溢流口3,助凝剂添加区12的原水 自溢流口3溢流到斜板沉淀区13内,所述斜板沉淀区13内投加有不溶介质颗 粒;

72.污水进口14,所述污水进口14安装于池身11上,并连通于助凝剂添加区 12内;

73.搅拌装置15,所述搅拌装置15安装于助凝剂添加区12内。

74.上述技术方案的工作原理和有益效果为:

75.污水先自污水进口14送入助凝剂添加区12内,助凝剂加入助凝剂添加区 12内,在搅拌装置15的作用下,助凝剂与污水中悬浮物快速混合,通过中和颗 粒表面的负电荷使颗粒“脱稳”,形成小的絮体。同时,污水中磷和混凝剂反 应形成磷酸盐达到化学除磷的目的。随着助凝剂添加区12的水位升高,污水自 溢流口3送入斜板沉淀区13内进行沉淀,并经过厌氧和好氧交替作用。

76.在一个实施例中,所述搅拌装置15包括:

77.搅拌电机16,所述搅拌电机16安装于池身11内底部,所述搅拌电机16靠 近助凝剂添加区12设置;

78.搅拌轴17,所述搅拌轴17竖直设于助凝剂添加区12内,所述搅拌轴17安 装于搅拌电机16输出端;

79.搅拌杆18,多个所述搅拌杆18安装于所述搅拌轴17上。

80.上述技术方案的有益效果为:

81.搅拌电机16工作,进而带动安装于其输出端的搅拌轴17在助凝剂添 加区12内转动,进而带动安装于搅拌轴17上的搅拌杆18在助凝剂添加区12内搅动,助凝剂与污水中悬浮物快速混合。

82.在一个实施例中,所述搅拌装置15还包括:

83.滑块安装室19,所述滑块安装室19设于搅拌杆18内;

84.滑块10,所述滑块10安装于滑块安装室19内;

85.第一弹簧31,所述第一弹簧31设于滑块安装室19内,所述第一弹簧31一 端与所述滑块安装室19内壁连接,所述第一弹簧31另一端与所述滑块10连接;

86.副搅拌杆32,所述副搅拌杆32设于滑块安装室19内,所述副搅拌杆32一 端与所述滑块10远离第一弹簧31端连接,所述副搅拌杆32另一端自搅拌杆18 远离搅拌轴17端伸出滑块安装室19设置;

87.斜槽33,所述斜槽33开设于所述副搅拌杆32上,所述斜槽33低位端靠近 搅拌轴17设置;

88.第一滚块34,所述第一滚块34滑动连接于斜槽33内;

89.升降杆35,所述升降杆35竖直穿设各滑动安装室19设置,所述第一滚块 34安装于升降杆35上;

90.第一转环36,所述第一转环36通过固定轴承套设于搅拌轴17上,所述第 一转环36靠近搅拌电机16设置;

91.第一转臂37,所述第一转臂37铰接于第一转环36外环端;

92.条形槽38,所述条形槽38开设于第一转臂37上;

93.第二滚块39,所述第二滚块39滑动连接于条形槽38内,所述第二滚块39 安装于升降杆35上;

94.第一离心球30,所述第一离心球30固定连接于所述第一转臂37远离第一 转环36端。

95.上述技术方案的工作原理和有益效果为:

96.搅拌电机16带动搅拌轴17转动时,进而带动安装于搅拌轴17上的搅拌杆 18转动,进而带动穿设于搅拌杆18上的升降杆35以搅拌轴17为中心转动,进 而带动通过条形槽38、第二滚块39配合连接的第一转臂37围绕第一转环36转 动,随着第一转臂37转速加快,在第一离心球30离心力作用下,第一转臂37 拉动升降杆35下降,进而通过第一滚块34、斜槽33的配合带动副搅拌杆32在 滑块安装室19内滑动,第一弹簧31拉伸,副搅拌杆32远离滑块10端自搅拌 杆18远离搅拌轴17端伸出,从而增大搅拌面积,提高搅拌效果,助凝剂与污 水中悬浮物快速混合。

97.在一个实施例中,所述搅拌装置15还包括:

98.搅拌箱41,所述搅拌轴17远离搅拌电机16端穿设搅拌箱41设置;

99.安装槽42,两个所述安装槽42对向安装于搅拌箱41侧端;

100.落料孔43,多个所述落料孔41等距开设于所述安装槽42槽底端;

101.第一转轴44,所述第一转轴44安装于安装槽42内,所述第一转轴44伸入 搅拌箱41内;

102.第一斜齿轮45,所述第一斜齿轮45位于搅拌箱41内,所述第一斜齿轮45 安装于搅拌轴17上;

103.第二斜齿轮46,所述第二斜齿轮46位于搅拌箱41内,所述第二斜齿轮46 安装于第一转轴44上,所述第二斜齿轮46与第一斜齿轮45啮合;

104.绞龙47,所述绞龙47位于安装槽42内,所述绞龙47安装于第一转轴44 上;

105.进料筛板48,所述进料筛板48安装于助凝剂添加区12内,所述进料筛板48可升降安装于池身11内顶部,所述搅拌轴17远离搅拌电机16端穿设进料筛 板48设置;

106.转盘49,所述转盘49安装于搅拌轴17上,所述转盘49位于进料筛板48 和搅拌箱41之间;

107.第二转环40,所述第二转环40通过安装轴承套设于搅拌轴17上,所述第 二转环40位于转盘49和进料筛板48之间;

108.第二弹簧51,所述第二弹簧51套设于搅拌轴17上,所述第二弹簧51位于 进料筛板48和第二转环40之间,所述第二弹簧51一端与进料筛板48连接, 所述第二弹簧51另一端与第二转环40连接;

109.c型槽52,所述c型槽52以搅拌轴17为中心开设于所述第二转环40靠近 转盘49端,所述c型槽52槽底端呈倾斜式设置;

110.斜台53,所述斜台53安装于第二转环40靠近转盘49端,所述斜台53过 渡连接于c型槽52槽底低位端和c型槽52槽底高位端之间设置;

111.第三滚块54,所述第三滚块54滑动连接于c型槽52内,所述第三滚块54 安装于转盘49上;

112.第二转臂55,所述第二转臂55铰接于第二转环40外环端;

113.第二离心球56,所述第二离心球56固定连接于所述第二转臂55远离第二 转环40端;

114.弹簧安装座,所述弹簧安装座安装于第二转环40上;

115.第三弹簧57,所述第三弹簧57一端与所述弹簧安装座连接,所述第三弹簧 57另一端与所述第二转臂55连接。

116.上述技术方案的工作原理和有益效果为:

117.颗粒状的助凝剂撒在进料筛板48上,此时,搅拌轴17带动搅拌箱41、转 盘49同步转动,位于搅拌箱41内、且套设于搅拌轴17上的第一斜齿轮45转 动,进而带动与第一斜齿轮45啮合的第二斜齿轮46转动,进而带动与第二斜 齿轮46连接的第一转轴44在安装槽42内转动,安装槽42以搅拌轴17为中心 快速转动时,安装槽42组成一个平面,进料筛板48上的助凝剂漏入安装槽42 内,并在绞龙47的作用下,在安装槽42内均匀自落料孔43撒出,进料筛板48 可升降安装于助凝剂添加区12内,进料筛板48和第二转环40通过第二弹簧51 连接,当转盘49带动第三滚块54在c型槽52内槽底的低位端向靠近高位端滑 动时,第二弹簧51拉伸,此时,第三滚块54卡在c型槽52槽底的高位端,转 盘49带动第二转环40同步转动,第二弹簧51在第二转环40的转动下,产生 形变,随着第二弹簧51形变量增加,转盘49带动第二转环40转动的阻力变大, 随着阻力达到上限时,第三滚块54通过斜台53脱开c型槽52内槽底的高位端, 并重新进入c型槽52,第二弹簧51形变量蓄的力迅速释放,从而带动第二转环 40反向高速转动,进而带动与第二转环40通过第二转臂55连接的第二离心球 56反向高速转动,在第二离心球56离心力的作用下,第三弹簧57拉伸,进料 筛板48下降,当第二弹簧51蓄力被释放完时,第三滚块54重新卡住c型槽52 内槽底的高位端,在第三弹簧57回位作用下,进料筛板48上升,从而实现进 料筛板48的周期性振动,将撒在进料筛板48上的助凝剂均匀平铺在进料筛板 48上,从而使助凝剂能够均匀的自进料筛板48漏入助凝剂添加区12内。

118.在一个实施例中,所述斜板沉淀区13内靠近顶部位置安装有配合所述tff 过滤单元2设置的反冲洗斜平台。

119.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的 限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其 它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由 此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1