一种高浓度有机废水低碳处理系统及方法与流程

1.本发明涉及废水处理技术,具体涉及一种高浓度有机废水处理和低碳处理系统及方法。

背景技术:

2.高浓度有机废水一般是指食品、造纸、农药等行业排放的含有较高浓度有机物的废水,通常废水的cod含量达2000mg/l以上。这些高浓度有机废水通常含有大量的碳水化合物、脂肪、纤维等,甚至伴随较强的生物毒性,如果这些废水得不到妥善的处理,极易对生态环境造成严重破坏,威胁人类健康,但常规的生物处理工艺很难直接进行处理。

3.水热氧化氧化技术是20世纪50年代提出的一种有效处理高浓度、有毒、有害废水的水热氧化工艺。该工艺是在高温(250~350℃)、高压(0.5~20mpa)的条件下,利用强氧化剂将废水中的有机物尽可能转化为h2o、co2及其他小分子有机物。为进一步提高污水cod的去除率,增加co2的生成率,工艺在水热氧化过程中添加负载型金属催化剂,降低反应活化能,提高反应效率的同时,减少能源消耗。

4.2020年9月,我国向世界郑重宣布:我国力争于2030年前二氧化碳排放达到峰值,努力争取于2060年前实现碳中和。国家层面,也提出了要实现“减污降碳”协同的目标。随后,越来越对的专家学者开始关注于“减污降碳”协同的研究,但往往关注于能源消耗部分,工艺过程产生co2排放往往被忽视。该工艺主要针对高浓度有机废水处理过程中实现“减污降碳”协同的一种工艺流程,最后利用湿地深度处理工艺进一步降低污染物,实现尾水回用的同时,协同增加碳汇能力,使整个处理系统基本达到“近零碳”。

技术实现要素:

5.发明目的:针对当前对高浓度有机废水处理过程中,往往被忽略的co2排放环节,本申请提供了一种可高效去除有机污染物、大幅削减co2排放、减少污泥产生,同时实现尾水回用的绿色环保、处理效果好处理系统及处理方法。

6.为了实现上述目的,本发明采取的技术方案如下:

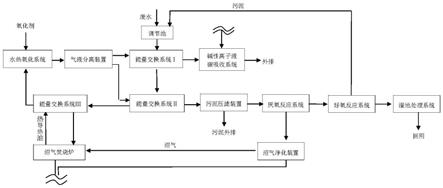

7.一种高浓度有机废水低碳处理系统,包括调节池、能量交换系统ⅰ、能量交换系统ⅱ、能量交换系统ⅲ、水热氧化系统、气液分离装置、污泥压滤装置、厌氧反应系统、好氧反应系统、湿地处理系统、沼气净化装置、沼气焚烧炉以及碱性离子液碳吸收系统;

8.所述调节池、能量交换系统ⅰ的内管、能量交换系统ⅱ的内管、能量交换系统ⅲ的内管、水热氧化系统、气液分离装置依次通过管道连接;

9.所述气液分离装置产生的气体通过管道依次连接能量交换系统ⅰ的外管、碱性离子液碳吸收系统,最后外排;气液分离装置产生的液体通过管道依次连接能量交换系统ⅱ的外管、污泥压滤装置、厌氧反应系统、好氧反应系统、湿地处理系统,最后外排;

10.所述厌氧反应系统产生的气体通过管道依次与沼气净化装置、沼气焚烧炉连接;厌氧反应系统产生的气体通过沼气净化装置净化后作为沼气焚烧炉燃料对导热油进行加

热;

11.所述沼气焚烧炉产生的气体通过管道导入碱性离子液碳吸收系统;

12.所述能量交换系统ⅲ的外管装有导热油,通过管道与沼气焚烧炉连接,实现导热油在能量交换系统ⅲ外管和沼气焚烧炉之间循环。

13.具体地,所述调节池出口与能量交换系统ⅰ内管入口连通,所述能量交换系统ⅰ内管出口与能量交换系统ⅱ内管入口连通,所述能量交换系统ⅱ内管出口与能量交换系统ⅲ内管入口连通,所述能量交换系统ⅲ内管出口与水热氧化系统入口连接,所述水热氧化系统出口与气液分离装置入口连接,气液分离装置气体出口与能量交换系统ⅰ外管入口连接,能量交换系统ⅰ外管出口与碱性离子液碳吸收系统入口连接,碱性离子液碳吸收系统出口气体外排;气液分离装置液体出口与能量交换系统ⅱ外管入口连接,能量交换系统ⅱ外管出口与污泥压滤装置入口连接,污泥压滤装置出水口与厌氧反应系统入口连接,厌氧反应系统液体出口与好氧反应系统入口连接,好氧反应系统出口与湿地处理系统入口连接,湿地处理系统出口出水回用于生产过程,厌氧反应系统气体出口与沼气净化装置入口连接,沼气净化装置沼气出口与沼气焚烧炉入口连接,沼气净化装置剩余气体出口与碱性离子液碳吸收系统入口连接,沼气焚烧炉出口与碱性离子液碳吸收系统入口连接,能量交换系统ⅲ外管出口与沼气焚烧炉内管入口连接,沼气焚烧炉内管出口与能量交换系统ⅲ外管入口连接;水热氧化系统设有氧化剂入口。

14.优选地,所述的水热氧化系统内设有催化剂,所述催化剂由整体式沸石载体和负载于所述载体上的活性组分组成,所述活性组分由铜氧化物、锰氧化物和助剂铈氧化物组成,催化剂定期更换;水热氧化系统通过管道添加高浓度强氧化剂,如:浓度在95%以上的氧气、臭氧或者为双氧水等一种或多种联用。

15.优选地,所述的碱性离子液碳吸收系统采用弱碱型的离子液体,所述的弱碱型的离子液体优选为烷基醇胺溶液,如二乙醇胺(dea)等。

16.进一步地,所述的好氧反应系统通过回流管道连接至调节池,将产生的污泥回流至调节池,重新进入水热氧化系统中进行热分解,提高泥水分离性能。

17.优选地,所述的厌氧反应系统为上流式厌氧污泥床,上流式厌氧污泥床内沉淀区占总体积的20%~30%,内设连续式搅拌器,用于将好氧反应系统回流至调节池的污泥与未处理废水充分混合均匀,再导入换热装置,最后进入水热氧化系统进行处理。

18.优选地,沼气净化系统产生的沼气通过管道输入沼气焚烧炉,作为沼气焚烧炉的燃料,为导热油提供热量,减少了额外能源的消耗。

19.优选地,所述的好氧反应系统采用中等气泡曝气的方式,曝气量随污水cod减少而逐步降低。

20.优选地,所述的湿地处理系统中湿地系统植物选取固碳能力较强、生产较快的草本植物为主,比如狗牙根草、藤本月月红、麦冬等,其余掺杂常绿针叶、常绿阔叶树木(如马尾松、灰木莲等)。

21.为了使系统运行顺畅,管道上可以按需串联水泵。例如调节池与能量交换系统ⅰ之间、厌氧反应系统液体通过水泵抽至好氧反应系统中,好氧反应系统的污泥通过污泥泵吸取输送到调节池。

22.高浓度废水经过水热氧化系统、厌氧反应系统、好氧反应系统、湿地处理系统处理

后,基本实现有机污染物“近零排放”。

23.进一步地,本发明还提供采用上述低碳处理系统处理高浓度有机废水的方法,包括如下步骤:

24.(1)水热氧化反应:将待处理废水过滤除渣后导入调节池,搅拌均匀,调节ph为7~9;然后经过能量交换系统换热后进入水热氧化系统,以高浓度强氧化剂作为氧化剂,氧化系数大于1.5、温度280~320℃、压力7~9mpa,反应时间为1.5~2.5h;

25.(2)厌氧反应处理:将步骤(1)反应后的液体产物换热降温,然后进入污泥压滤装置压滤除泥,导入厌氧反应系统,上流式厌氧污泥床内沉淀区占总体积的20%~30%,内设连续式搅拌器,反应时间为2~4天;

26.(3)好氧反应处理:将步骤(2)处理后的出水直接导入好氧反应系统,好氧反应1.5~3天后,出水直接导入湿地处理系统,废水在湿地处理系统中停留时间为5~15天,出水回用于生产工艺。

27.(4)碳吸收系统:将步骤(1)反应后的气体产物换热降温,然后导入碱性离子液碳吸收系统;将步骤(2)产生的气体经过沼气净化装置处理后,沼气导入沼气焚烧炉中燃烧,燃烧后产生的气体和沼气净化装置剩余气体一同导入碱性离子液碳吸收系统,吸收反应时间在0.5~2h之间,反应压力在0.1~0.5mpa之间,反应温度在30~70℃之间,吸收后剩余气体外排,待碱性离子液接近饱和时进行高温脱附。

28.步骤(1)中,催化剂质量浓度维持在0.1%~0.3%;氧化剂为足量纯氧、臭氧或者过量过氧化氢等强氧化剂中的一种或多种联合使用。

29.步骤(3)中,好氧反应系统曝气装置曝气量随污水cod减少而逐步降低,保持降解每公斤bod空气曝气量为85m3左右。

30.有益效果:

31.(1)本发明采用水热氧化工艺、生物处理工艺和湿地处理工艺结合的方法,可有效减少出水中残留的有机污染物、色度和重金属,废水cod去除率≥99.8%,cod基本实现“近零排放”。

32.(2)本发明沼气净化装置分离出的沼气经过沼气焚烧炉燃烧后与沼气净化装置排出的剩余气体一同进入碱性离子液碳吸收系统,气液分离装置分离出来的气体也进入碱性离子液碳吸收系统,基本实现除生物作用产生的二氧化碳外,其余二氧化碳基本实现“近零排放”。

33.(3)本发明在水热氧化系统后面设置能量交换系统,充分利用反应余热,减少能源消耗,从而降低外来能源消耗所产生的co2排放。将厌氧反应系统产生的沼气作为加热系统的热源,减少了化石能源的消耗。

34.(4)本发明好氧反应系统产生的污泥回流至调节池再次进入水热氧化系统,对污泥进行高温热解,提高污泥的脱水性能。

35.(5)传统的水热氧化处理很难实现对有机物的彻底氧化,本发明在水热氧化系统中使用高性能催化剂和足量强氧化剂,最大程度上对有机物进行处理,处理后的出水导进厌氧反应系统,将水热氧化系统产生的小分子有机酸用于甲烷细菌的营养物质,同时降低了好氧反应器的处理压力。一方面使有机物能够充分被氧化分解成co2,便于后续回收;另一方面,极大提高有机物的处理效率。

36.(6)本发明湿地系统植物选取固碳能力较强、生产较快的草本植物为主,比如狗牙根草、藤本月月红、麦冬等,其余掺杂常绿针叶、常绿阔叶树木(如马尾松、灰木莲等),整个湿地系统具有较强的固碳能力和有机物降解效果。

附图说明

37.下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/或其他方面的优点将会变得更加清楚。

38.图1是本发明高浓度有机废水低碳处理系统的流程示意图。

具体实施方式

39.根据下述实施例,可以更好地理解本发明。

40.说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“前”、“后”、“中间”等用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

41.实施例1

42.如图1所示,为本发明高浓度有机废水低碳处理系统,包括调节池、能量交换系统ⅰ、能量交换系统ⅱ、能量交换系统ⅲ、水热氧化系统、气液分离装置、污泥压滤装置、厌氧反应系统、好氧反应系统、湿地处理系统、沼气净化装置、沼气焚烧炉以及碱性离子液碳吸收系统。

43.其中,调节池、能量交换系统ⅰ的内管、能量交换系统ⅱ的内管、能量交换系统ⅲ的内管、水热氧化系统、气液分离装置依次通过管道连接。

44.气液分离装置产生的气体通过管道依次连接能量交换系统ⅰ的外管、碱性离子液碳吸收系统,最后外排;气液分离装置产生的液体通过管道依次连接能量交换系统ⅱ的外管、污泥压滤装置、厌氧反应系统、好氧反应系统、湿地处理系统,最后外排。

45.厌氧反应系统产生的气体通过管道依次与沼气净化装置、沼气焚烧炉连接;厌氧反应系统产生的气体通过沼气净化装置净化后作为沼气焚烧炉燃料对导热油进行加热;

46.沼气焚烧炉产生的气体通过管道导入碱性离子液碳吸收系统。

47.能量交换系统ⅲ的外管装有导热油,通过管道与沼气焚烧炉连接,实现导热油在能量交换系统ⅲ外管和沼气焚烧炉之间循环。

48.具体地,调节池出口与能量交换系统ⅰ内管入口连通,所述能量交换系统ⅰ内管出口与能量交换系统ⅱ内管入口连通,所述能量交换系统ⅱ内管出口与能量交换系统ⅲ内管入口连通,所述能量交换系统ⅲ内管出口与水热氧化系统入口连接,所述水热氧化系统出口与气液分离装置入口连接,气液分离装置气体出口与能量交换系统ⅰ外管入口连接,能量交换系统ⅰ外管出口与碱性离子液碳吸收系统入口连接,碱性离子液碳吸收系统出口气体外排;气液分离装置液体出口与能量交换系统ⅱ外管入口连接,能量交换系统ⅱ外管出口

与污泥压滤装置入口连接,污泥压滤装置出水口与厌氧反应系统入口连接,厌氧反应系统液体出口与好氧反应系统入口连接,好氧反应系统出口与湿地处理系统入口连接,湿地处理系统出口出水回用于生产过程,厌氧反应系统气体出口与沼气净化装置入口连接,沼气净化装置沼气出口与沼气焚烧炉入口连接,沼气净化装置剩余气体出口与碱性离子液碳吸收系统入口连接,沼气焚烧炉出口与碱性离子液碳吸收系统入口连接,能量交换系统ⅲ外管出口与沼气焚烧炉内管入口连接,沼气焚烧炉内管出口与能量交换系统ⅲ外管入口连接;水热氧化系统设有氧化剂入口。

49.其中,水热氧化系统内设有催化剂,所述催化剂由整体式沸石载体和负载于所述载体上的活性组分组成,所述活性组分由铜氧化物、锰氧化物和助剂铈氧化物组成,催化剂定期更换;水热氧化系统通过管道添加高浓度强氧化剂,如:浓度在95%以上的氧气、臭氧或者为双氧水等一种或多种联用。

50.所述的碱性离子液碳吸收系统采用弱碱型的离子液体,所述的弱碱型的离子液体优选为烷基醇胺浓液,如二乙醇胺(dea)等。

51.所述的好氧反应系统通过回流管道连接至调节池,将产生的污泥回流至调节池,重新进入水热氧化系统中进行热分解,提高泥水分离性能。

52.所述的厌氧反应系统为上流式厌氧污泥床,上流式厌氧污泥床内沉淀区占总体积的20%~30%,内设连续式搅拌器,用于将好氧反应系统回流至调节池的污泥与未处理废水充分混合均匀,再导入换热装置,最后进入水热氧化系统进行处理。

53.所述的湿地处理系统中湿地系统植物选取固碳能力较强、生产较快的草本植物为主,比如狗牙根草、藤本月月红、麦冬等,其余掺杂常绿针叶、常绿阔叶树木(如马尾松、灰木莲等)。

54.采用上述高浓度有机废水低碳处理系统处理某地的高浓度有机废水:

55.待处理废水为:某化工厂生产废水,ph值为7.3,cod为19500mg/l。

56.处理步骤:将待处理废水导入调节池,根据实际情况投加30%的氢氧化钠碱液,调节废水ph为9,搅拌均匀,导入三级能量交换系统后进入水热氧化系统处理;连续式水热氧化系统控制反应温度为300℃,氧气作为氧化剂,氧气纯度96%、氧化系数1.5,反应压力为7mpa、反应时间为2h,经连续式水热氧化系统处理后废水cod转化率为86.1%,出水可生化性为0.51,ph为7.6;出水经气液分离后换热降温,通过污泥压滤装置分离出污泥,此时污泥的含水量低于50%,压滤出水和污泥干化出水通过乙酸浓液调节ph为7,排入厌氧反应系统,温度32℃,停留3天;厌氧反应系统出水经管道输送至好氧反应系统,好氧曝气系统曝气量随着污水cod减少而逐步降低,污水在好氧反应系统停留1.5天后,出水直接导入湿地处理系统,废水在湿地处理系统中停留时间为10天,出水外排,经厌氧+好氧工艺处理后废水cod去除率达到97.8%;好氧反应系统二沉池污泥返回至调节池。气液分离装置分离出来的气体和沼气净化装置产生气体和沼气焚烧炉产生的焚烧尾气通过管道导入碱性离子液碳吸收系统,离子液使用的为dea浓液,吸收反应时间在2h之间,反应压力在0.3mpa之间,反应温度在35℃之间,co2吸收率超过90%,吸收后剩余气体外排。

57.对比例1

58.该对比例待处理废水同实施例1,具体操作与实施例1的不同之处在于:只进行水热氧化处理,不进行生物处理。废水cod转化率为82.1%,剩余cod超过3500mg/l,出水可生

化性为0.4,ph为7.2,不能满足《污水综合排放标准》gb8978

‑

1996的三级标准。

59.对比例2

60.该对比例待处理废水同实施例1,具体操作与实施例1的不同之处在于:水热氧化系统不适用高浓度氧化剂,不含有催化剂。进连续式湿式氧化后废水cod转化率为57%,后续厌氧、好氧反应系统无法正常运行,产生大量沉淀,出水浓度较高,不能满足《污水综合排放标准》gb8978

‑

1996的三级标准。

61.对比例3

62.该对比例待处理废水同实施例1,具体操作与实施例1的不同之处在于:不采用碱性离子液进行吸收,造成实验过程co2大量直接外排,无法达到碳减排目标。

63.对比例4

64.该对比例待处理废水同实施例1,具体操作与实施例1的不同之处在于:不将厌氧反应系统产生的气体进行收集利用,不采用热交换系统,额外对导热油进行加热,导致高温出水无法进入后续生物处理,需要建造冷却池,同时需要耗费大量电力,造成大量电力蕴含co2产生,,无法达到节能降碳目标。

65.对比例5

66.该对比例待处理废水同实施例1,具体操作与实施例1的不同之处在于:不对系统中的污泥进行回流处理,将产生大量的厌氧污泥和好氧污泥,污泥中含有大量的有机物,污泥的含水量达到98%以上。

67.实施例2

68.采用实施例1所述的系统处理高浓度有机废水的方法:

69.待处理废水为:某化工厂生产废水,ph值为9,cod为21100mg/l。

70.处理步骤:将待处理废水导入调节池,搅拌均匀,导入三级能量交换系统后进入水热氧化系统处理;连续式水热氧化系统控制反应温度为300℃,30%双氧水作为氧化剂,辅助用浓度为96%的纯氧、氧化系数为2,反应压力为7mpa、反应时间为2h,经连续式水热氧化系统处理后废水cod转化率为93.1%,出水可生化性为0.51,ph为7.2;出水经气液分离后换热降温,通过污泥压滤装置分离出污泥,此时污泥的含水量低于50%,压滤出水和污泥干化出水液体通过乙酸浓液调节ph为7,排入厌氧反应系统,温度32℃,停留3天;厌氧反应系统出水经管道输送至好氧反应系统,好氧曝气系统曝气量随着污水cod减少而逐步降低,污水在好氧反应系统停留1.5天后,出水直接导入湿地处理系统,废水在湿地处理系统中停留时间为10天,出水外排,经厌氧+好氧工艺处理后废水cod去除率达到99.2%;污泥在系统中进行循环处理。气液分离装置分离出来的气体和沼气净化装置产生气体和沼气焚烧炉产生的焚烧尾气通过管道导入碱性离子液碳吸收系统,离子液使用的为二乙醇胺(dea)和二异丙醇胺浓液混合液,吸收反应时间在2h之间,反应压力在0.3mpa之间,反应温度在35℃之间,co2吸收率超过92%,吸收后剩余气体外排。

71.实施例3

72.采用实施例1所述的系统处理高浓度有机废水的方法:

73.待处理废水为:某化工厂生产废水,ph值为9,cod为21100mg/l。

74.处理步骤:将待处理废水导入调节池,搅拌均匀,导入三级能量交换系统后进入水热氧化系统处理;连续式水热氧化系统控制反应温度为300℃,30%双氧水作为氧化剂,辅

助用浓度为96%的臭氧、氧化剂过量很多倍,反应压力为7mpa、反应时间为2h,经连续式水热氧化系统处理后废水cod转化率为94.1%,出水可生化性为0.53,ph为7.2;出水经气液分离后换热降温,通过污泥压滤装置分离出污泥,此时污泥的含水量低于50%,压滤出水和污泥干化出水液体通过液体通过乙酸浓液调节ph为7,排入厌氧反应系统,温度32℃,停留3天;厌氧反应系统出水经管道输送至好氧反应系统,好氧曝气系统曝气量随着污水cod减少而逐步降低,污水在好氧反应系统停留1.5天后,出水直接导入湿地处理系统,废水在湿地处理系统中停留时间为10天,出水外排,经厌氧+好氧工艺处理后废水cod去除率超过99.7%;污泥在系统中进行循环处理。气液分离装置分离出来的气体和沼气净化装置产生气体和沼气焚烧炉产生的焚烧尾气通过管道导入碱性离子液碳吸收系统,离子液使用的为dea浓液,吸收反应时间在2h之间,反应压力在0.3mpa之间,反应温度在35℃之间,co2吸收率超过90%,吸收后剩余气体外排。

75.本发明提供了一种高浓度有机废水低碳处理系统及方法的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1