页岩气压裂返排废水的处理系统和处理方法与流程

1.本发明涉及水处理技术领域,尤其是涉及一种页岩气压裂返排废水的处理系统和处理方法。

背景技术:

2.页岩气是一种赋存于以富有机质页岩为主的储集岩系中的非常规天然气资源。页岩气开发具有开采寿命长、产量高和生产周期长的优点,已成为全球油气资源勘探开发的新亮点。

3.但在大力推进页岩气资源开发进程,寻求高效经济的同时,不能忽视页岩气开采可能带来的巨大环境问题。根据美国环保署的统计,单口页岩气水平井耗水量一般在7600~19000m3,压裂作业完成后有15%~80%返排液排至地面。页岩气开采除了消耗大量的水资源外,还存在严重的水污染隐患,含有化学试剂的压裂液注入地下可能污染地下水,返排液中含有高度矿化的地层水,如果处置不当就会对环境造成严重污染,将会影响地表饮用水源安全,同时也会对周围土壤环境的影响。可以说,如何减少水资源消耗量、合理处置页岩气开发中产生的大量返排液已成为页岩气规模化开发的瓶颈问题之一。

4.专利cn106830438a技术文件中提到采用絮凝沉淀加氧化的方式处理返排液,该方法仅能去除返排液中的悬浮物及部分有机物,水中的盐分及重金属并不能得到较好的去除,排放或回注存在二次污染的风险。

5.专利cn205420043u技术文件中提到采用预处理,加膜法浓缩及蒸发的方式处理返排液,该方法可实现返排液零排放。该方法未提到方式去除返排液中的硫离子,硫离子会影响高级氧化的效率增加运行成本的费用。另该方法中采用普通反渗透膜或蝶管式反渗透膜浓缩,存在浓缩倍率低,后期蒸发器处理量大,运行成本高的问题。

6.有鉴于此,特提出本发明。

技术实现要素:

7.本发明的目的之一在于提供一种页岩气压裂返排废水的处理系统,能够有效去除压裂返排废水中盐分和其他化学成分,且可实现废水中水和盐的资源化利用。

8.本发明的目的之二在于提供一种页岩气压裂返排废水的处理方法。

9.为了实现本发明的上述目的,特采用以下技术方案:

10.第一方面,本发明提供了一种页岩气压裂返排废水的处理系统,包括:顺次连接的预处理系统、膜分离系统、反渗透浓缩系统、辅助反渗透浓缩系统和蒸发系统;

11.所述预处理系统用于对收集的页岩气压裂返排废水进行预处理;

12.膜分离系统用于对页岩气压裂返排废水中一二价盐进行分离;

13.反渗透浓缩系统用于对膜分离系统的膜淡水进行浓缩减量;

14.所述辅助反渗透浓缩系统用于对反渗透浓缩系统的膜浓水进一步浓缩减量;

15.所述辅助反渗透浓缩系统包括腔体,腔体内设置半透膜,半透膜两侧具有高压侧

和低压侧,高压侧具有用于接收反渗透浓缩系统的膜浓水的进水口和用于输出浓缩液的浓水口,低压侧具有汲取液进口和用于输出稀释流的汲取液出口;

16.所述辅助反渗透浓缩系统配有汲取液回收系统,所述汲取液回收系统的进口与所述汲取液出口连通,所述汲取液回收系统的出口与所述汲取液进口连通,用于对汲取液进行回收;

17.所述蒸发系统用于对浓缩后液体进行蒸发结晶。

18.进一步的,所述汲取液回收系统包括顺次连接的稀释汲取液收集箱、换热器、解析塔、吸收塔和汲取液收集箱;所述稀释汲取液收集箱的进口与所述汲取液出口连通,所述汲取液收集箱的出口与所述汲取液进口连通;吸收塔设置淋洗装置;

19.所述稀释汲取液收集箱用于收集汲取液出口输出的稀释的汲取液;

20.所述换热器用于对汲取液进行换热;

21.所述解析塔用于对汲取液进行分解;

22.所述吸收塔用于吸收解析塔分解后产生的气体,并通过淋洗装置进行淋洗;

23.所述汲取液收集箱用于收集吸收塔出水;

24.优选地,所述汲取液回收系统还包括微滤设备和第一氨氮吸附系统;

25.所述微滤设备与所述换热器相连,用于过滤热源;

26.所述第一氨氮吸附系统与所述解析塔相连,用于吸附解析塔出水。

27.进一步的,所述预处理系统包括顺次连接的废水收集池、沉砂池、气浮系统、第一反应池、ph调节池、第二反应池、沉淀系统、高级氧化系统、砂滤、超滤系统和树脂软化系统;

28.废水收集池用于收集页岩气压裂返排废水并对废水调节均质;

29.沉砂池用于去除废水中的悬浮物;

30.气浮系统用于对沉砂池上清液进行油水分离;

31.第一反应池用于去除气浮系统出水中的硫离子;

32.ph调节池用于调节废水ph;

33.第二反应池用于去除废水中的钙离子;

34.沉淀系统用于对反应后料液进行沉淀物与水的分离;

35.高级氧化系统用于对沉淀系统出水中有机物进行降解;

36.砂滤、超滤系统用于去除高级氧化系统出水中悬浮物和胶体;

37.树脂软化系统用于去除水中硬度以及未反应沉淀的重金属离子;

38.优选地,所述膜分离系统与所述第一反应池相连,用于将膜分离系统的膜浓水返回所述第一反应池。

39.进一步的,所述处理系统还包括第二氨氮吸附系统;

40.所述第二氨氮吸附系统与所述反渗透浓缩系统和汲取液回收系统相连,用于对汲取液回收系统的淡水和反渗透浓缩系统的淡水进行氨氮的脱除。

41.第二方面,本发明提供了一种页岩气压裂返排废水的处理方法,包括以下步骤:

42.将页岩气压裂返排废水先经过预处理系统对收集的页岩气压裂返排废水进行预处理,再经过膜分离系统进行一二价盐分离,膜淡水测富含一价盐,浓水测富含二价金属盐,膜淡水再经过反渗透浓缩系统进行浓缩减量,然后再经过辅助反渗透浓缩系统进行进一步浓缩减量,最后浓缩至tds≥180000mg/l,再进入蒸发系统进行蒸发结晶;

43.反渗透浓缩系统的膜浓水经过进水口进入辅助反渗透浓缩系统中,向汲取液进口中加入汲取液,经过辅助反渗透浓缩系统浓缩后浓水口的浓缩液进入蒸发系统进行蒸发结晶,汲取液出口的稀释汲取液进入汲取液回收系统进行处理,处理后返回汲取液进口。

44.进一步的,所述处理方法还包括:汲取液出口的稀释汲取液进入稀释汲取液收集箱,稀释汲取液收集箱泵入换热器进行换热至温度为65

‑

90℃后,再进入解吸塔进行汲取液分解,分解成气体,气体进入吸收塔,通过淋洗装置淋洗,吸收塔出水进入汲取液收集箱,再进入辅助反渗透系统;

45.优选地,换热是和地热水进行换热,地热水经过微滤设备过滤后进入换热器;

46.优选地,淋洗装置采用的淋洗液为0.2%

‑

1%的碳酸氢铵溶液;

47.优选地,解析塔出水进入第一氨氮吸附系统进行吸附处理。

48.进一步的,所述处理方法还包括:

49.将页岩气压裂返排废水经过废水收集池调节均质后,再进入沉砂系统,并通过混凝剂和絮凝剂加药装置将混凝剂和絮凝剂均匀投加到沉砂系统中,通过机械搅拌装置和曝气系统使其充分反应,去除废水中的悬浮物;

50.沉砂系统上清液进入气浮系统进行油水分离,去除水中的油类物质;

51.气浮系统出水进入第一反应池并通过加药装置将氯化铁药剂均匀投加到反应池中,通过机械搅拌装置和曝气系统使其充分反应,经过15~40min反应停留时间后,反应池内料液输送至ph调节池;

52.通过加药装置将naoh药剂均匀投加到反应池中,调节ph至11.0

‑

11.5,通过机械搅拌装置和曝气系统使其充分反应,经过15~40min反应停留时间后,反应池内料液输送至第二反应池;

53.通过加药装置将碳酸钠药剂调节药剂均匀的投加到反应池中,通过机械搅拌装置和曝气系统使其充分反应,经过15~40min反应停留时间后,反应池内料液输送至沉淀系统,进行沉淀物与水的分离;

54.沉淀系统出水再进入高级氧化系统,对废水中的有机物进行降解处理;

55.高级氧化系统出水进入砂滤、超滤系统去除废水中悬浮物和胶体;

56.砂滤、超滤系统出水进入树脂软化系统,去除水中的硬度和未反应沉淀的重金属离子;

57.优选地,所述处理方法还包括:膜分离系统的膜浓水返回所述第一反应池通过高级氧化和添加软化药剂的方式去除浓水中的重金属和被浓缩的有机物。

58.进一步的,所述处理方法还包括:汲取液回收系统的淡水和反渗透浓缩系统的淡水进入第二氨氮吸附系统进行氨氮的脱除,第二氨氮吸附系统达标排放或回用。

59.本发明提供的页岩气压裂返排废水的处理系统和处理方法具有如下优点:

60.(1)系统设备简单,可操作性强;

61.(2)通过第一级氯化铁加药絮凝反应,去除废水中的硫离子,提高高级氧化去除有机物的效率,降低后续高级氧化系统的运行成本。通过第二级氢氧化钠和第三级碳酸钠加药絮凝反应,去除废水中的金属离子以及钙镁硬度,以降低后续树脂运行负荷,延长再生周期,从而增加整个系统的开机率;

62.(3)通过膜分离系统,有效实现一二价离子分离,金属离子与工业盐的分离,有机

物与工业盐的分离,以提高最终工业盐的纯度;

63.(4)利用辅助反渗透系统,通过碳酸氢铵溶液作为辅助反渗透系统的汲取液,有效降低反渗透膜两端渗透压,大幅度浓缩倍率,降低后续蒸发器的投资及运行成本,从而降低整体系统的投资及运行成本;

64.(5)利用页岩气返排液和地热水的热能对碳酸氢铵溶液进行分解回收再利用,以降低碳酸氢铵溶液回收的运行成本。

附图说明

65.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

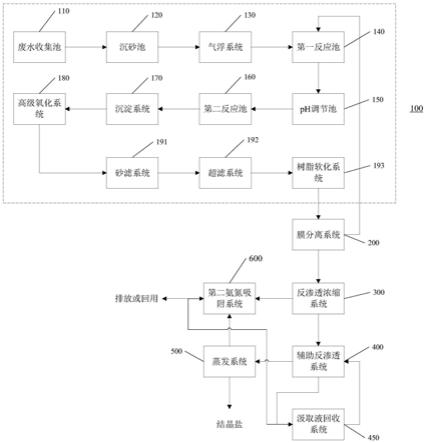

66.图1为本发明一种实施方式提供的辅助反渗透浓缩系统的结构示意图;

67.图2为本发明一种实施方式提供的页岩气压裂返排废水的处理系统的结构示意图;

68.图3为本发明一种实施方式提供的汲取液回收系统的结构示意图。

69.图标:100

‑

预处理系统;110

‑

废水收集池;120

‑

沉砂池;130

‑

气浮系统;140

‑

第一反应池;150

‑

ph调节池;160

‑

第二反应池;170

‑

沉淀系统;180

‑

高级氧化系统;191

‑

砂滤系统;192

‑

超滤系统;193

‑

树脂软化系统;200

‑

膜分离系统;300

‑

反渗透浓缩系统;400

‑

辅助反渗透浓缩系统;410

‑

进水口;420

‑

浓水口;430

‑

汲取液进口;440

‑

汲取液出口;450

‑

汲取液回收系统;451

‑

稀释汲取液收集箱;452

‑

换热器;453

‑

解析塔;454

‑

吸收塔;455

‑

汲取液收集箱;456

‑

微滤设备;457

‑

第一氨氮吸附系统;500

‑

蒸发系统;600

‑

第二氨氮吸附系统。

具体实施方式

70.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

71.根据本发明的第一个方面,本发明的一种实施方式提供了一种页岩气压裂返排废水的处理系统,图1为本发明一种实施方式提供的辅助反渗透浓缩系统的结构示意图;图2为本发明一种实施方式提供的页岩气压裂返排废水的处理系统的结构示意图;图3为本发明一种实施方式提供的汲取液回收系统的结构示意图。

72.如图1~3所示,页岩气压裂返排废水的处理系统包括:顺次连接的预处理系统100、膜分离系统200、反渗透浓缩系统300、辅助反渗透浓缩系统400和蒸发系统500;

73.预处理系统100用于对收集的页岩气压裂返排废水进行预处理;

74.膜分离系统200用于对页岩气压裂返排废水中一二价盐进行分离;

75.反渗透浓缩系统300用于对膜分离系统的膜淡水进行浓缩减量;

76.辅助反渗透浓缩系统400用于对反渗透浓缩系统的膜浓水进一步浓缩减量;

77.辅助反渗透浓缩系统400包括腔体,腔体内设置半透膜,半透膜两侧具有高压侧和

低压侧,高压侧具有用于接收反渗透浓缩系统的膜浓水的进水口410和用于输出浓缩液的浓水口420,低压侧具有汲取液进口430和用于输出稀释流的汲取液出口440;辅助反渗透浓缩系统400配有汲取液回收系统450,汲取液回收系统450的进口与汲取液出口440连通,汲取液回收系统450的出口与汲取液进口430连通,用于对汲取液进行回收;

78.蒸发系统500用于对浓缩后液体进行蒸发结晶。

79.辅助反渗透浓缩技术利用渗透压原理,盐浓缩过程与正常的反渗透过程一样,通过降低进料侧和渗透侧之间的渗透压差,使用泵送压力驱动脱盐水通过膜。但不同的是,该技术同样在渗透侧添加盐(汲取液),通过这种方式降低两侧渗透压,降低压力驱动力,降低能耗和膜污染,达到提高浓缩效率,降低后续蒸发器的蒸发量,以降低整体系统运行成本的作用。

80.在一种优选的实施方式中,汲取液回收系统450包括顺次连接的稀释汲取液收集箱451、换热器452、解析塔453、吸收塔454和汲取液收集箱455;稀释汲取液收集箱451的进口与汲取液出口440连通,汲取液收集箱455的出口与汲取液进口430连通;吸收塔454设置淋洗装置;稀释汲取液收集箱451用于收集汲取液出口输出的稀释的汲取液;换热器452用于对汲取液进行换热;解析塔453用于对汲取液进行分解;吸收塔454用于吸收解析塔分解后产生的气体,并通过淋洗装置进行淋洗;汲取液收集箱455用于收集吸收塔出水。

81.在一种优选的实施方式中,汲取液回收系统450还包括微滤设备456和第一氨氮吸附系统457;微滤设备456与换热器452相连,用于过滤热源;第一氨氮吸附系统457与解析塔453相连,用于吸附解析塔出水。

82.在一种优选的实施方式中,预处理系统100包括顺次连接的废水收集池110、沉砂池120、气浮系统130、第一反应池140、ph调节池150、第二反应池160、沉淀系统170、高级氧化系统180、砂滤系统191、超滤系统192和树脂软化系统193;废水收集池110用于收集页岩气压裂返排废水并对废水调节均质;沉砂池120用于去除废水中的悬浮物;气浮系统130用于对沉砂池上清液进行油水分离;第一反应池140用于去除气浮系统出水中的硫离子;ph调节池150用于调节废水ph;第二反应池160用于去除废水中的钙离子;沉淀系统170用于对反应后料液进行沉淀物与水的分离;高级氧化系统180用于对沉淀系统出水中有机物进行降解;砂滤系统191和超滤系统192用于去除高级氧化系统出水中悬浮物和胶体;树脂软化系统193用于去除水中硬度以及未反应沉淀的重金属离子。

83.优选地,膜分离系统200与第一反应池140相连,用于将膜分离系统200的膜浓水返回第一反应池140。

84.优选地,高级氧化系统180包括臭氧高级氧化系统、芬顿高级氧化系统或催化电解高级氧化系统中的一种或几种;

85.优选地,树脂软化系统193的树脂包括螯合树脂或弱酸性阳离子树脂中的一种或几种;

86.优选地,膜分离系统200包括纳滤分盐系统或电渗析分盐系统中的一种或几种。

87.在一种优选的实施方式中,处理系统还包括第二氨氮吸附系统600;第二氨氮吸附系统600与反渗透浓缩系统300和汲取液回收系统450相连,用于对汲取液回收系统的淡水和反渗透浓缩系统的淡水进行氨氮的脱除。

88.汲取液回收系统的淡水是指氨气和二氧化碳变气体出去后,剩余的水。

89.第二方面,本发明提供了一种利用上述页岩气压裂液返排废水的处理系统的处理方法,包括以下步骤:

90.1)页岩气压裂返排废水经过废水收集池110调节均质后,再进入沉砂池120,并通过混凝剂和絮凝剂加药装置将混凝剂和絮凝剂均匀的投加到沉砂池120中,通过机械搅拌装置和曝气系统使其充分反应,去除废水中的悬浮物;

91.2)沉砂池120上清液再进入气浮系统130进行油水分离,去除水中的油类物质,达到后续进膜系统的指标。

92.3)气浮系统130出水进入第一反应池140中,并通过加药装置将氯化铁药剂均匀的投加到反应池中,通过机械搅拌装置和曝气系统使其充分反应,经过15~40min反应停留时间后,反应池内料液输送至ph调节池150。

93.4)通过加药装置将naoh药剂均匀的投加到反应池中,调节ph至11.0

‑

11.5,通过机械搅拌装置和曝气系统使其充分反应,经过15~40min反应停留时间后,反应池内料液输送至第二反应池160。

94.5)通过加药装置将碳酸钠药剂调节药剂均匀的投加到反应池中,通过机械搅拌装置和曝气系统使其充分反应,经过15~40min反应停留时间后,反应池内料液输送至沉淀系统170,进行沉淀物与水的分离。

95.6)沉淀系统170出水再进入高级氧化系统180,对废水中的有机物进行降解处理,以减缓后续膜污堵周期,减少膜清洗频率。

96.7)高级氧化系统180出水依次进入砂滤系统191和超滤系统192进一步精确去除废水中悬浮物胶体等物质;

97.8)超滤系统192出水进入树脂软化系统193,进一步去除水中的硬度以及未反应沉淀的重金属离子。

98.9)树脂软化系统193出水进入膜分离系统200(纳滤)进行一二价盐分离,膜淡水测富含一价盐,浓水测富含二价金属盐,膜淡水再进入后续反渗透浓缩系统300再浓缩过滤。膜浓水再返回至第一反应池140,通过高级氧化和添加软化药剂的方式去除浓水中的重金属和被浓缩的有机物。

99.10)反渗透浓缩系统300对膜分离系统200淡水进行浓缩减量,反渗透浓缩系统300浓缩液进入辅助反渗透浓缩系统400进行进一步浓缩减量,最后浓缩至tds≥180000mg/l,再进入蒸发系统500进行蒸发结晶。

100.11)辅助反渗透浓缩系统400配有汲取液回收系统450,汲取液回收系统450的淡水和辅助反渗透浓缩系统400的淡水再进入第二氨氮吸附系统600进行氨氮的脱除,第二氨氮吸附系统可达标排放或回用。

101.优选的,步骤6)中所述高级氧化系统为臭氧、芬顿、催化电解的一种或多种组合;

102.优选的,步骤7)中所述软化树脂为螯合树脂、弱酸性阳离子树脂的一种或多种组合;

103.优选的,步骤9)中所述一级膜系统为纳滤分盐、电渗析分盐的一种或多种组合;主要用于实现一二价盐的分离;

104.优选的,步骤11)中所述辅助反渗透系统设有四个口,分别为进水口410,浓水口420,汲取液进口430和稀释的汲取液出口440。利用汲取液来降低反渗透膜两端的渗透压,

以提高反渗透系统的浓缩倍率;

105.优选的,步骤9)中所述辅助反渗透系统操作压力为60

‑

80bar;

106.优选的,步骤11)中所述汲取液为碳酸氢铵溶液;

107.优选的,步骤11)中所述汲取液回收系统450,包含稀释碳酸氢铵收集箱,换热器,解吸塔,吸收塔,碳酸氢铵收集箱。具体步骤如下:稀释碳酸氢铵收集箱泵入换热器进行和地热水换热至温度为65

‑

90℃后,再进入解吸塔进行碳酸氢铵分解,分解成氨气和二氧化碳。氨气和二氧化碳进入吸收塔,吸收塔设置淋洗装置。吸收塔出水到碳酸氢铵收集箱,再进入辅助反渗透系统。

108.优选的,淋洗液采用0.2%

‑

1%碳酸氢铵溶液。

109.本发明利用辅助反渗透系统,通过碳酸氢铵溶液作为辅助反渗透系统的汲取液,有效降低反渗透膜两端渗透压,提高浓缩倍率,降低后续蒸发器的投资及运行成本,从而降低整体系统的投资及运行成本;同时设置有汲取液回收系统,利用返排液自身热能以及地热水的热能进行碳酸氢铵的分解回收,有效利用再生能源,降低汲取液回收能源。

110.利用本发明的处理系统和处理方法各工艺段进出水水质如下表所示:

111.[0112][0113]

备注:辅助反渗透的出水为汲取液系统的进水。

[0114]

为了对比有无辅助反渗透效果的差异,进行计算:

[0115][0116]

表格内各数值的计算方法:

[0117]

进水流量和进水tds为实际规定值;

[0118]

进水蒸发器tds为辅助反渗透浓水tds;

[0119]

进蒸发器流量=进水水量*进水tds/进水蒸发器tds;

[0120]

膜工艺段电耗=该系统总电耗/进水流量;

[0121]

蒸发器电耗=蒸发器总电耗/进水流量;

[0122]

总电耗=膜工艺段电耗+蒸发器电耗。

[0123]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1